Изобретение относится к автоматической электродуговой сварке металлов и сплавов плавящимся и неплавящимся электродом постоянным и переменным током. Может быть использовано для наплавки плавящимся электродом в среде защитных газов или под флюсом и неплавящимся электродом в среде инертных защитных газов.

Целью изобретения является повышение стабильности и качества сварки плавящимся электродом.

Поставленная цель достигается тем, что в способе автоматической электродуговой сварки, при котором используют дополнительный присадочный электрод, предварительно подогревают и подают в хвостовую

часть сварочной ванны, подогрев присадочного электрода осуществляют от источника питания сварочной дуги, а электрическую цепь замыкают через сварочный электрод,. дугу, жидкий металл сварочной ванны, присадочный электрод, источник питания, расстояние от места ввода присадочного электрода до сварочного устанавливают в пределах 2/3LB.xe. L 10 мм, где .хв. - длина хвостовой части сварочной ванны.

Установление расстояния от точки ввода присадочной проволоки до оси сварочной проволоки более .хв. приведет к примерзанию присадочного электрода к дну сварочной ванны, поскольку температура ванны от головной ее части и хвостовой

00

о

00

ел

Os

о

части снижается, что нарушает стабильность процесса сварки.

Установление расстояния отточки ввода присадочной проволоки до оси сварочной проволоки менее 10 мм может привести к образованию сварочной дуги между присадочной и электродной проволоками, что нарушает стабильность процесса сварки,

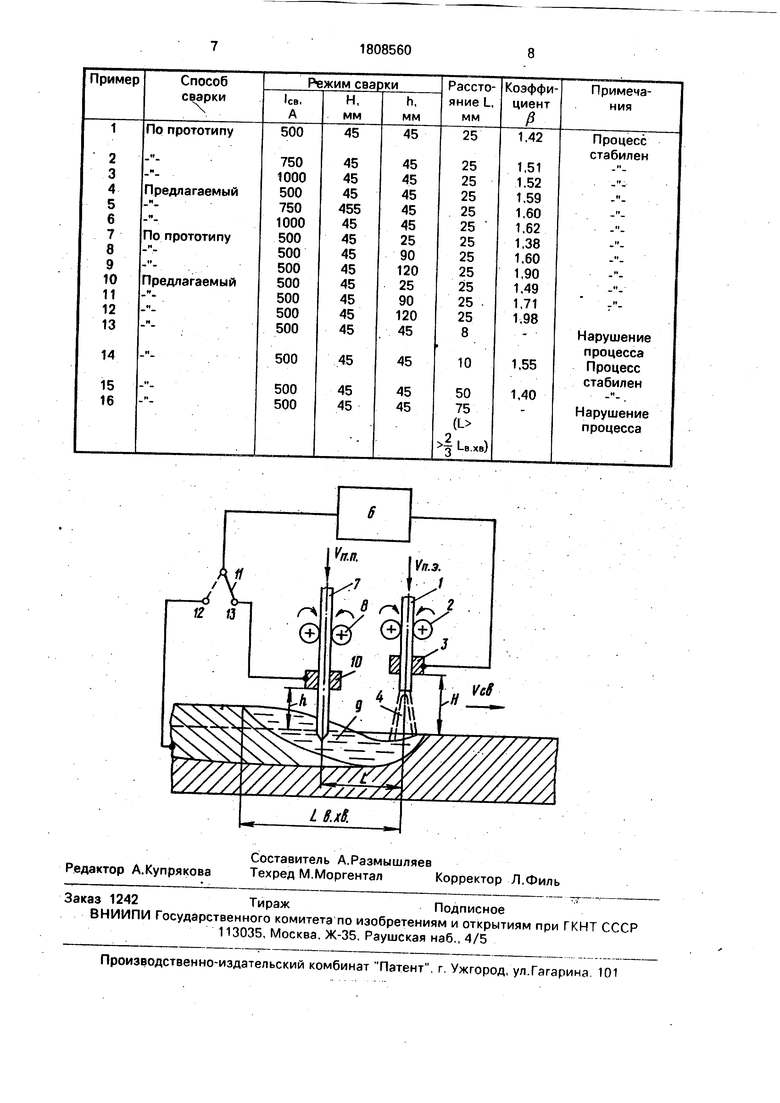

Изобретение поясняется чертежом.

Электродная проволока 1 (сварочный электрод) с помощью подающего механизма (стандартного автомата, либо полуавтомата для дуговой сварки плавящимся электродом) с заданной скоростью подачи О/п.э.), обеспечивающей заданную (расчетную) величину сварочного тока (1св), сварочная дуга 4 горит между электродом 1 и изделием 5 от источника питания 6 (постоянного, либо переменного тока). С помощью контактора 11 полюс источника питания 6 подключается к клемме 12 и процесс сварки начинается как обычный процесс сварки, то есть дуга А возбуждается между изделием 5 и электродом 1. При образовании жидкой сварочной ванны 9 достаточных размеров- (обычно через 5-10 с) контактором 11 полюс источника 6 подключают к клемме 13, то есть к скользящему токоподводу 10 и обеспечивают одновременную подачу присадочной проволоки 7 с помощью подающего механизма 8 (сварочного автомата, либо полуавтомата для сварки плавящимся электродом). Скорость подачи присадочной проволоки (Vn.n.) обеспечивают такую, чтобы она соответствовала скорости ее плавления избыточным теплом жидкой сварочной ванны и джоулевым теплом в вылете (h) при протекании по нему сварочного тока (Ice.), Диаметр присадочной проволоки ограничен лишь возможностью (технической характеристикой) используемого автомата, либо полуавтомата. При этом необходимо использовать подающие механизмы автоматов (полуавтомата), позволяющие плавно регулировать скорость подачи проволоки.

Расстояние от точки ввода присадочной проволоки до оси сварочного электрода 1 (L) является параметром, позволяющим регулировать производительность процесса расплавления присадочной проволоки (Vn.n.) при прочих равных условиях (Св, h, VCB). Чем меньше расстояние L, тем быстрее расплавляется присадочная проволока 7 (больше температура жидкого металла сварочной ванны). Однако, расстояние 1не должно быть слишком малым, чтобы не образовалась сварочная дуга между электродами 1 и 7. Экспериментально установлено, что минимальное расстояние L должно быть Lmin 1.0 мм (для способов сварки плай

Ю

вящимся электродом при сварочном токе ICB 300 А). Максимальная величина расстояния L не должна превышать 2/3 длины хвостовой части ванны (LB.xe.), то есть 5 Lmax 2/3LB.xB. (установлено экспериментально). ЕСЛИ Lmax 2/3LB.xB.. ТО ВОЗМОЖНО примерзание электрода 7 к дну сварочной ванны 9.

При осуществлении процесса сварки

55

неплавящимся электродом не используется

механизм подачи проволоки 2, а электрод 1 является неплавящимся (вольфрамовым) электродом.

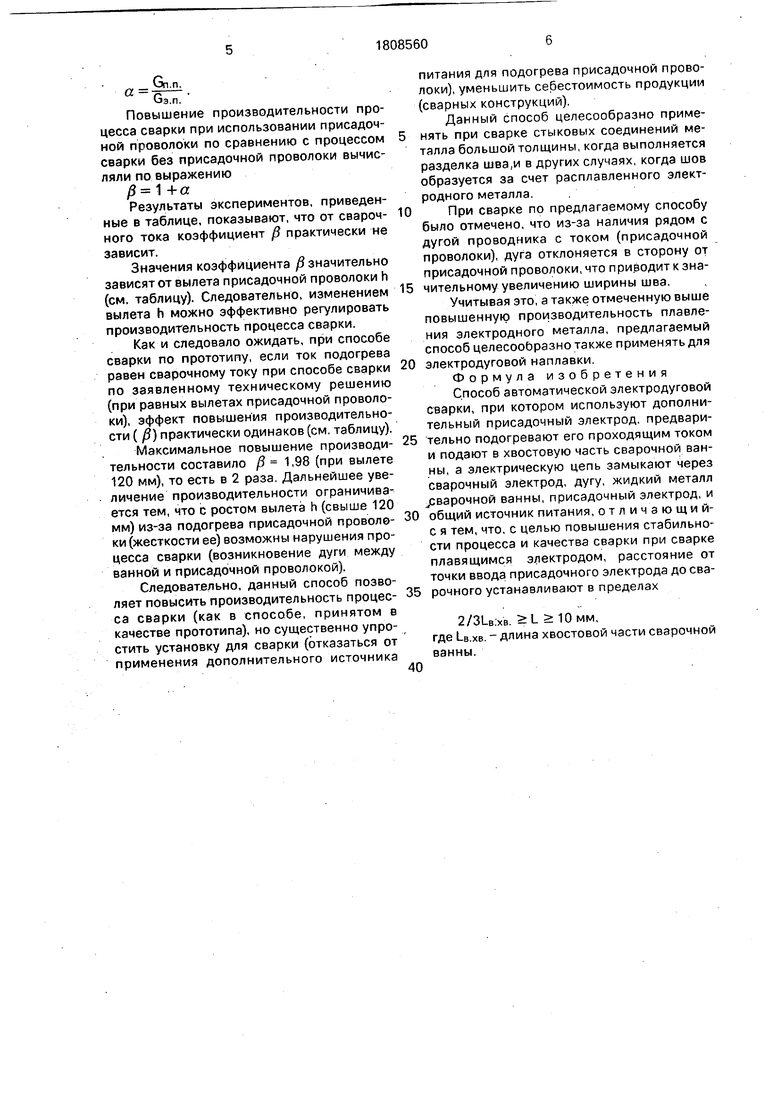

Пример. Процесс сварки выполняли

15 способом, принятым в качестве прототипа и способом по заявленному техническому решению. Для сравнения выполняли на тех же режимах обычный процесс сварки, то есть без присадочной проволоки. В процессе

20 сварки по каждому варианту (режиму) измеряли производительность (г/с) расплавления электродной (сварочной) проволоки (Сэ.п.) и присадочной проволоки (Gn.n.).

Сварку осуществляли проволокой Св25 Q8A (ГОСТ 2246-70) диаметром 4 мм, присадочная проволока этого же состава также имела диаметр 4 мм. Использовали автомат типа АДС-1002, оснащенный дополнительно двигателем постоянного тока (и редукто30 ром), позволявшим подавать в зону сварочной ванны присадочную проволоку. Сварку выполняли на обратной полярности от выпрямителя типа ВДУ-1201. Осуществляли сварку (стыковую без разделки кромок)

35 пластин из стали ВМСтЗсп (ГОСТ 380-75) толщиной 20 мм под флюсом АН-348А (ГОСТ 908-75).

Во всех экспериментах скорость сварки /св ЗОм/чи напряжения на дуге 1)д 32-34

40 В сохраняли неизменными.

Вылет электродной проволоки во всех экспериментах сохраняли неизменным Н 45 мм,

В одной серии экспериментовизменяли

45 величину сварочного тока, сохраняя посто- янным значение вылета присадочной проволоки h 45 мм, в другой серии - изменяли величину вылета присадочной проволоки, сохраняя постоянной величину сварочного

50 тока.

Во всех экспериментах место ввода присадочной проволоки было постоянным L 25 мм.

При реализации способа сварки по протопу в качестве источника питания служил выпрямитель ВДУ-1201 (дополнительный).

Вычисляли относительный расход присадочной проволоки

ц с - f

Ьэ.п.

Повышение производительности процесса сварки при использовании присадочной проволоки по сравнению с процессом сварки без присадочной проволоки вычисляли по выражению

/3 1 +а

Результаты экспериментов, приведенные в таблице, показывают, что от сварочного тока коэффициент /3 практически не зависит.

Значения коэффициента / значительно зависят от вылета присадочной проволоки h (см. таблицу). Следовательно, изменением вылета h можно эффективно регулировать производительность процесса сварки.

Как и следовало ожидать, при способе сварки по прототипу, если ток подогрева равен сварочному току при способе сварки по заявленному техническому решению (при равных вылетах присадочной проволоки), эффект повышения производительности (/S) практически одинаков (см. таблицу).

Максимальное повышение производительности составило /3 1,98 (при вылете 120 мм), то есть в 2 раза. Дальнейшее увеличение производительности ограничивается тем, что с ростом вылета h (свыше 120 мм) из-за подогрева присадочной проволоки (жесткости ее) возможны нарушения процесса сварки (возникновение дуги между ванной и присадочной проволокой).

Следовательно, данный способ позволяет повысить производительность процесса сварки (как в способе, принятом в качестве прототипа), но существенно упростить установку для сварки (отказаться от применения дополнительного источника

питания для подогрева присадочной проволоки), уменьшить себестоимость продукции (сварных конструкций).

Данный способ целесообразно приме- нять при сварке стыковых соединений металла большой толщины, когда выполняется разделка шва,и в других случаях, когда шов образуется за счет расплавленного электродного металла. .

При сварке по предлагаемому способу было отмечено, что из-за наличия рядом с дугой проводника с током (присадочной проволоки), дуга отклоняется в сторону от присадочной проволоки, что приводит кзначительному увеличению ширины шва.

Учитывая это, а также отмеченную выше повышенную производительность плавления электродного металла, предлагаемый способ целесообразно также применять для

электродуговой наплавки.

Формула изобретения Способ автоматической электродуговой сварки, при котором используют дополнительный присадочный электрод, предварительно подогревают его проходящим током и подают в хвостовую часть сварочной ванны, а электрическую цепь замыкают через сварочный электрод, дугу, жидкий металл уварочной ванны, присадочный электрод, и

общий источник питания, отличэющий- с я тем, что, с целью повышения стабильности процесса и качества сварки при сварке плавящимся электродом, расстояние от точки ввода присадочного электрода до сварочного устанавливают в пределах

2/3L.B.XB. 1 10мм,

где LB.XB. - длина хвостовой части сварочной ванны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ дуговой механизированной двухэлектродной сварки | 2016 |

|

RU2639586C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2648618C1 |

| Способ автоматической наплавки в инертном газе комбинацией дуг | 2022 |

|

RU2798645C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ С КОМБИНАЦИЕЙ НЕПЛАВЯЩЕГОСЯ И ПЛАВЯЩЕГОСЯ ЭЛЕКТРОДОВ | 2019 |

|

RU2739308C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2215624C1 |

| Способ дуговой сварки неплавящимся электродом | 1977 |

|

SU707717A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ НАПЛАВКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2649351C1 |

| Способ автоматической электродуговой сварки стыковых соединений | 1980 |

|

SU963757A1 |

Использование: автоматическая электродуговая сварка металлов и сплавов плавящимся и неплавящимся электродом, постоянными переменным током. При сварке используется дополнительный присадочный электрод, который подогревают от источника.питания сварочной дуги и подают в хвостовую часть сварочной ванны, а электрическую цепь замыкают через сварочный электрод, дугу, жидкий металл сварочной ванны, присадочный электрод, источник питания с заданным расстоянием от точки ввода присадочного электрода до сварочного электрода. Это расстояние устанавливают не менее 10 мм и не более, чем две трети длины хвостовой части сварочной ванны. 1 ил., 1 табл. ел с

| Ивочкин Н.И | |||

| и др | |||

| Эффективный способ интенсификации сварки плавлением | |||

| Автоматическая сварка, 1976, Ms 10 | |||

| Якушин Б.Ф., Тихонов В.П | |||

| Получение швоз с переменным фазовым составом по сечению | |||

| Сварочное производство, 1978, № 5, с.3-6 | |||

| Якушин Б.Ф., Авдеев А.И | |||

| Исследование процесса усвоения присадки в сварочной ванне при сварке плавлением | |||

| Сварочное производство, 1986, № 9, с.37- 39 Патент США № 4464558, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1990-11-20—Подача