Изобретение относится к области сварки и может быть использовано при нанесении износостойких, антифрикционных, жаропрочных, жаростойких и коррозионностойких слоев металла на низкоуглеродистые и низколегированные стали и на другие металлы.

Известен способ электродуговой наплавки износостойких покрытий на поверхность деталей из низкоуглеродистых или низколегированных сталей, включающий использование в качестве присадочного материала проволоки из алюминия или его сплавов, при котором процесс наплавки проводят в среде аргона при режимах, обеспечивающих получение наплавленного слоя с содержанием алюминия по массе в пределах ΨЭ=20-40% (см. патент РФ №2 327 551. Опубл. 27.06.2008. Бюл. №18).

Важной технической особенностью данного способа наплавки является то, что получение заданных свойств шва по износостойкости происходит непосредственно в процессе формирования сварочной ванны при взаимодействии металлов с сильно отличающимися физическими свойствами: алюминием и сталью. Два материала с низкой твердостью при взаимодействии за счет образования интерметаллидных фаз создают твердый и износостойкий металл шва. Важным свойством данного способа получения износостойкого шва является дешевизна и доступность присадочного материала.

Основной технической проблемой данного способа является низкая производительность наплавки, которая обусловлена тем, что к проволоке не подводится ток, она является присадочной и нагревается только теплопередачей от столба дуги. Производительность наплавки такой проволокой, как минимум в 3 раза меньше, чем при использовании плавящегося электрода в дуге обратной полярности. Для проплавления изделия используется дуга прямой полярности в аргоне с вольфрамовым электродом, которая имеет минимальную проплавляющую способность по сравнению, с, например, дугой обратной полярности с плавящимся электродом. Расчеты же показывают, что при данном уровне содержания алюминия из-за низкой плотности алюминия по сравнению со сталью в наплавленном металле площади поперечного сечения проплавления основного металла и наплавленного металла должны быть примерно равными, то есть для получения износостойкого сплава в шве требуются более высокие скорости расплавления алюминиевой проволоки.

Другой технической проблемой является то, что скорость расплавления присадочной проволоки регулируется только косвенно мощностью дуги прямого действия и местом подачи в нее проволоки. Мощность дуги прямого действия в значительно большей степени влияет на проплавление основного металла, чем плавление присадочного. Диапазон возможных изменений скорости расплавления присадочной проволоки невелик. Таким образом, способ технологически недостаточно гибок.

Также технической проблемой данного способа является сложность обеспечения точного количества содержания алюминия в шве, при котором обеспечиваются оптимальные эксплуатационные характеристики наплавленного слоя, что показывает широкий диапазон допустимого изменения содержания в нем алюминия. Сложность обусловлена низкой стабильностью скорости расплавления присадочной проволоки. На скорость плавления проволоки влияют мощность дуги, диаметр проволоки, ее деформации и отклонение от требуемого места подачи в дугу и другие факторы, которые сложно регулировать и стабилизировать.

В большинстве случаев содержание цветного металла в наплавленном шве должно поддерживаться с достаточно высокой точностью.

Обеспечить высокую точность содержания алюминия в шве в данном способе, как и других присадок из цветных металлов, весьма сложно. Следствием данных технических проблем является то, что подбор режимов и условий наплавки для такого способа является весьма трудоемким, а во время наплавки сложно обеспечить стабильность режимов, не гарантирован широкий диапазон необходимого содержания цветного металла в шве.

Известен способ автоматической сварки в среде аргона комбинацией дуг прямого и косвенного действия, по которому к неплавящемуся электроду подключают отрицательный полюс сварочного источника питания, а к изделию его положительный полюс, используют плавящийся электрод, подключаемый к положительному полюсу источника питания, зажигают сжатую дугу прямого действия прямой полярности между неплавящимся электродом и изделием и дугу косвенного действия между неплавящимся и плавящимся электродом через балластное сопротивление (см. статью И.Е. Тавер, М.Х. Шоршоров. «Сварка стали двойной плазменной струей», Сварочное производство, 1971 г., №10, С.26-28). Этот способ принят за прототип. Он может быть использован и для свободной сварочной дуги прямого действия.

Данный способ может использоваться для наплавки цветных металлов на другие металлы, позволяет регулировать соотношение проплавления основного и наплавленного металлов в широких пределах.

Технической проблемой известного способа является сложность определения токов дуг прямого и косвенного действия, обеспечивающих требуемое содержание цветного металла в шве по массе. При наплавке происходит совместное выделение мощности в изделии этих двух дуг, причем большая часть мощности, поглощаемой электродными каплями от дуги косвенного действия, передается шву. Имеет место действие двух различных по свойствам и характеристикам источников тепла на изделие. Сложно определить токи для требуемого соотношения нужного проплавления изделия и наплавки дополнительного металла при действии двух таких разных источника тепла. Поэтому приходится выполнять несколько опытных наплавок для получения требуемого соотношения расплавленного основного и наплавленного металлов.

В известном способе автоматической наплавки в среде инертного газа комбинацией дуг прямого и косвенного действия, по которому к неплавящемуся электроду подключают отрицательный полюс одного сварочного источника питания, а к изделию его положительный полюс, в дуге косвенного действия используют плавящийся электрод, подключаемый к положительному полюсу второго источника питания, отрицательный полюс которого подключают к неплавящемуся электроду, зажигают дугу прямого действия прямой полярности между неплавящимся электродом и изделием и дугу косвенного действия между неплавящимся и плавящимся электродом, задают долю участия цветного электродного металла в металле шва ΨЭ по массе и ведут наплавку с заданной скоростью.

В отличие от прототипа предварительно, на рекомендуемом для данного диаметра неплавящегося электрода токе дугой прямой полярности производят расплавление основного металла без зажигания дуги косвенного действия и подачи электродной проволоки, измеряют площадь поперечного сечения проплавления основного металла и рассчитывают производительность его расплавления, по заданному ΨЭ рассчитывают производительность наплавки электродного металла, обеспечивающую требуемое содержание цветного металла в шве, после чего выбирают диаметр плавящегося электрода и определяют зависимость его производительности наплавки от тока в дуге обратной полярности и требуемый ток дуги косвенного действия.

В качестве электродной может использоваться, например, алюминиевая или магниевая или медная или никелевая или молибденовая или ванадиевая проволоки.

Технический результат заявляемого способа наплавки заключается в упрощении определения необходимого тока дуги косвенного действия для обеспечения требуемого содержания в наплавленном шве цветного металла по массе за счет предложенного экспериментально- расчетного подхода к определению необходимой производительности наплавки электродной проволоки. Данный технический результат основан на установленном факте отсутствия существенного влияния производительности наплавки электродной проволоки дуги косвенного действия на площадь поперечного сечения проплавления основного металла.

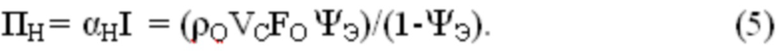

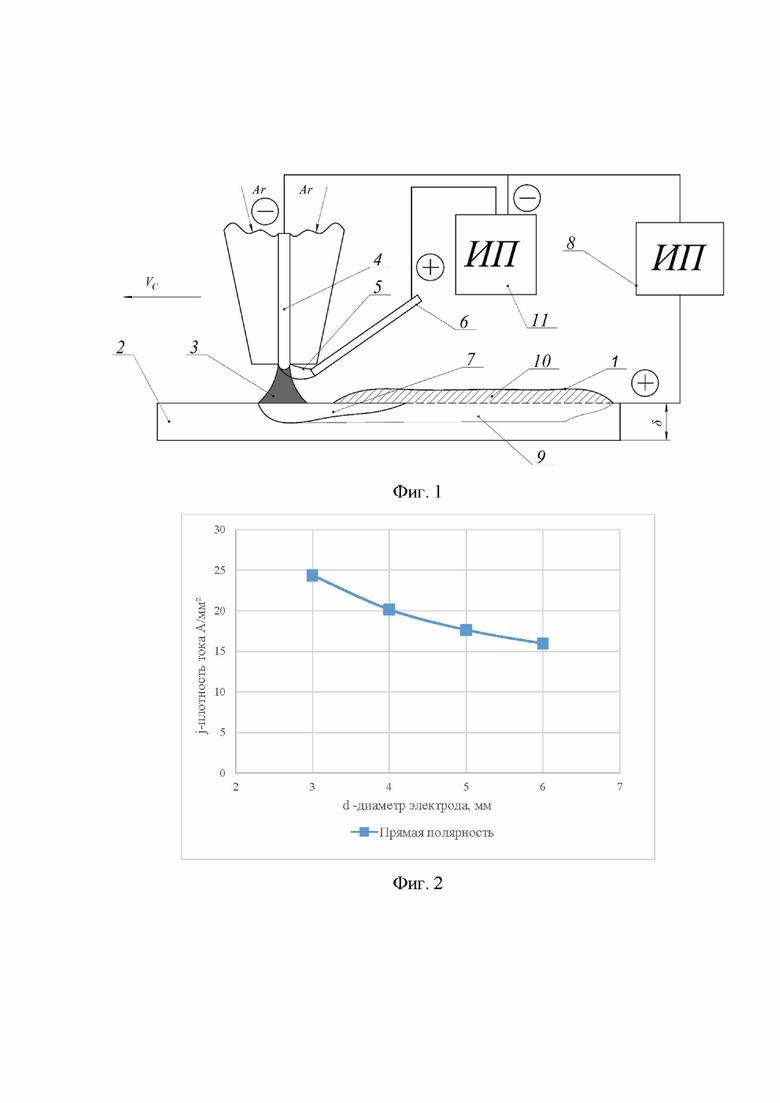

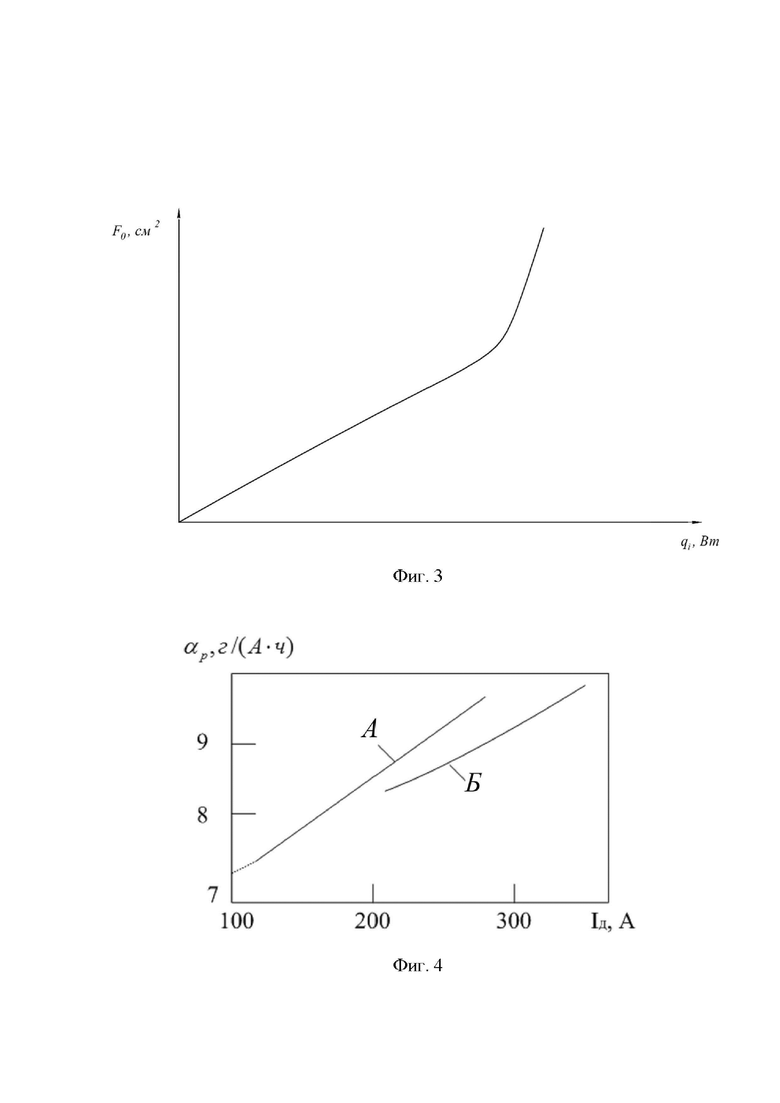

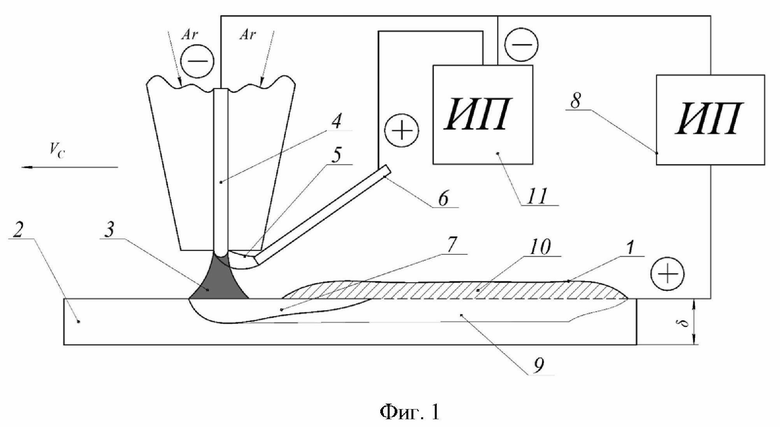

На фиг.1 показана схема реализации способа, на фиг.2 - зависимость рекомендуемых плотностей тока на вольфрамовый электрод, на фиг.3 - зависимость площади проплавления основного металла от тока дуги, на фиг.4 - зависимости коэффициента наплавки от тока дуги.

На фиг.1 приведена схема предлагаемого способа автоматической наплавки в среде инертного газа комбинацией дуг прямого действия на пластину. В качестве инертного газа используются аргон или гелий. Наплавка шва 1 на пластину 2 толщиной δ, производится совместно сварочной дугой 3 прямого действия прямой полярности с вольфрамовым электродом 4 и дугой косвенного действия 5 между тем же вольфрамовым электродом 4 и электродной проволокой 6 из цветного или тугоплавкого металла, например, алюминиевой. Электродная проволока 6 подается в направлении столба дуги 3 и сварочной ванны 7 со скоростью VЭ, равной скорости его расплавления в дуге. Дуга 3 прямого действия прямой полярности питается от сварочного источника питания постоянного тока 8. Дуга 5 косвенного действия питается от сварочного источника питания постоянного тока 11. Вольфрамовый электрод 4 и электродная проволока 6 располагаются в одной плоскости с направлением наплавки. Наплавка ведется со скоростью VC. Капли расплавленной электродной проволоки 6 попадают в сварочную ванну 7. Наплавленный шов 1, представляющий сплав основного металла с электродным, можно условно разделить на площадь поперечного сечения проплавления основного металла 9 и площадь поперечного сечения наплавленного металла 10. На пластине 2 их разделяет пунктирная линия, проходящая по лицевой поверхности пластины 2. Ширина наплавленного шва 1 Е, глубина проплавления (провар) Н. Площадь поперечного сечения проплавления основного металла 9 обозначим FО, она определяется как разность между площадью поперечного сечения шва 1, равной FШ и площадью поперечного сечения наплавленного металла 10, равной FН.

При проведении предварительного опыта дуга косвенного действия 5 отключается, и электрод 6 не участвует в процессе наплавки.

Для доли участия электродного металла в металле шва по массе ΨЭ справедлива формула

где ПН - производительность наплавки плавящегося электрода, г/с;

ПО - производительность расплавления основного металла, г/с.

Из (1) можно получить формулу для производительности наплавки плавящегося электрода ПН

Производительность расплавления основного металла ПО определяется по формуле

где ρО - плотность основного металла, г/см3;

VC - скорость наплавки, см/с;

FO - площадь поперечного сечения проплавления основного металла, см2.

Производительность наплавки электрода дуги косвенного действия оказывает очень небольшое влияние на величину площади поперечного сечения основного металла и производительность ПО. Поэтому эти величины можно определять независимо друг от друга.

Производительность наплавки плавящегося электрода из цветного металла ПН в дуге косвенного действия следует определять по формуле

где αН - коэффициент наплавки г/(А⋅с), который должен определяться как для дуги с плавящимся электродом прямого действия обратной полярности, так как электрод в дуге косвенного действия является анодом, а полярность изделия в дуге прямого действия не имеет значения для скорости расплавления электрода и производительности его наплавки;

I - ток дуги косвенного действия, А.

ПН в формуле (4) зачастую можно определить по приводимым справочным данным о коэффициентах наплавки в дуге постоянного тока обратной полярности, на которой в большинстве случаев ведется сварка плавящимся электродом в инертных газах. Также коэффициент наплавки может быть определен по скоростям подачи электродной проволоки, обычно приводимым в таблицах режимов сварки. В этом случае используют известные коэффициенты потерь электрода на испарение и разбрызгивание.

Подставив ПО из (3) в (2) и ПН из (4) в (2), получили формулу, из которой можно определить необходимый ток дуги косвенного действия I

Таким образом, имея зависимость ПН от тока в дуге обратной полярности с плавящимся электродом ПН=f(I), можно определить требуемое значение тока дуги косвенного действия. Зависимость ПН=f(I) можно легко получить путем наплавки дугой обратной полярности на пластину при нескольких значениях тока и взвешиванием пластины до и после наплавки.

Обычно в литературе чаще приводятся графические зависимости коэффициента расплавления αР электродов из разных металлов от тока. По ним несложно получить зависимость производительности расплавления от тока. Тогда производительность наплавки

где ΨП - коэффициент потерь на испарение и разбрызгивание. Его значение для сварки в защитных газах обычно изменяется в узких пределах.

Производительности расплавления и наплавки электродной проволоки для данного диаметра электрода зависят от вылета. Поэтому значение производительности наплавки следует получать при постоянном вылете, который будет аналогичным и при выполнении предлагаемого способа наплавки.

То, что плавление электродной проволоки дуги косвенного действия не оказывает на проплавление основного металла существенного влияния, подтверждается тем, что в опытах по наплавке такой проволокой такого влияния не обнаружено, хотя капли электродного металла в этом случае нагреваются до высокой температуры (см. статью В.П. Сидорова, Н.А. Борисова. Процесс наплавки комбинацией дуг прямого и косвенного действия. Сварка и Диагностика.- 2020. №6. С.39-43). Это же подтверждается тем, что сложно осуществить процесс наплавки дугой косвенного действия с двумя стальными плавящимися электродами на сталь без принятия специальных мер по обеспечению расплавления основного металла.

На фиг.2 показана зависимость допустимой плотности тока на вольфрамовый электрод в дуге прямой полярности от диаметра электрода. Эта зависимость имеет вид гиперболы. Зависимость приведена в статье В.П. Сидорова и др. О допустимых токах на вольфрамовый электрод дуги с разнополярными импульсами тока. Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение. -2020. -Т.22, №4. -С.5-12.DOI:10.15593/2224-9877/2020.4.01

На фиг.3 показан общий вид зависимости площади проплавления основного металла от эффективной мощности дуги в аргоне прямой полярности с вольфрамовым электродом при действии на пластину. До определенного тока площадь растет почти линейно с увеличением мощности. Начиная с определенной мощности тока интенсивность роста площади увеличивается из-за увеличения отражения тепла от обратной поверхности пластины. Эффективная мощность дуги пропорциональна ее току.

На фиг.4 приведены зависимости коэффициента расплавления алюминиевых проволок от тока дуги обратной полярности. Кривая А имеет место для диаметра проволоки 1,6 мм, а кривая Б для проволоки диаметром 2 мм. Производительность расплавления равна произведению коэффициента расплавления на ток дуги. Зависимости приведены в книге В.А. Ленивкина и др. Технологические свойства сварочной дуги в защитных газах. М.: Машиностроение, 1989.- 264 с.на стр.112, рис.58. При использовании таких зависимостей необходимо пользоваться коэффициентом потерь на испарение и разбрызгивание ΨП.

Для магниевой проволоки зависимость коэффициента расплавления от тока дуги приведена на стр.242, рис.97 (см. Сварка в машиностроении: Справочник в 4-х т.Т.1. 1978. 504 с.).

Для проволок из других цветных металлов зависимость производительности наплавки несложно определить непосредственно в опытах с дугой обратной полярности или в опытах с дугой косвенного действия.

Пример 1. По предлагаемому способу производилась автоматическая наплавка алюминиевой проволоки СвА5 по ГОСТ 7871-75 диаметром dЭ=1,25 мм дугой прямого действия с вольфрамовым электродом в среде аргона на пластину толщиной 6 мм из низкоуглеродистой стали 20 с целью обеспечения оптимального содержания алюминия в шве ΨЭ=25% по массе. Содержание алюминия в данной проволоке по массе не менее 99,5%. Диаметр вольфрамового электрода марки ЭВЧ 3 мм. Угол заточки конца электрода составлял 60°. Для этого электрода был выбран ток дуги прямой полярности 150 А.

На данном токе без включения дуги косвенного действия была выполнена предварительная наплавка на пластину на скорости Vc=0,3 см/с.Затем был изготовлен шлиф поперечного сечения предварительной наплавки и по нему определено, что площадь поперечного сечения проплавления основного металла составила FO=30 мм2.

По формуле (3) рассчитали производительность расплавления основного металла

ПО=7,8⋅0,3⋅0,3=0,702 г/с.

По формуле (2) рассчитали необходимую производительность наплавки электродного металла.

ПН=(0,25⋅0,702)/0,75=0,234 г/с.

Затем опытами путем взвешивания было установлено для дуги обратной полярности в аргоне с плавящимся электродом из той же сварочной проволоки, что ток для обеспечения такой производительности наплавки составляет 110 А.

Затем выполняли наплавку по предлагаемому способу на установленных режимах: ток дуги прямого действия 150 А, ток дуги косвенного действия 110 А. Получили шов с поперечными сечениями FO=31 мм2, FШ=42 мм2. Тогда FН=11 мм2. В результате получили ΨЭ=0,262=26,2%. Это близко к требуемому ΨЭ=0, 25.

Пример 2. По предлагаемому способу производилась автоматическая наплавка никелевой проволоки НП2 по ГОСТ 2179-75 диаметром dЭ=1,25 мм дугой прямого действия с вольфрамовым электродом в среде аргона на пластину толщиной 6 мм из низкоуглеродистой стали 20 с целью обеспечения оптимального содержания никеля в шве ΨЭ=20% по массе. Содержание никеля в данной проволоке по массе не менее 99,5%. Диаметр вольфрамового электрода марки ЭВЧ 3 мм. Угол заточки конца электрода составлял 60°. Для этого электрода был выбран ток 150 А.

На данном токе была выполнена предварительная наплавка на скорости Vc=0,3 см/с.Затем был изготовлен шлиф поперечного сечения предварительной наплавки и по нему определено, что площадь поперечного сечения проплавления основного металла составила FO=30 мм2.

По формуле (3) рассчитали производительность расплавления основного металла

ПО=7,8⋅0,3⋅0,3=0,702 г/с.

По формуле (2) рассчитали необходимую производительность наплавки электродного металла из никеля

ПН=(0,2⋅0,702)/0,8=0,193 г/с.

Затем опытами путем взвешивания было установлено для дуги обратной полярности в аргоне с плавящимся электродом из той же сварочной проволоки, что ток для обеспечения такой производительности наплавки составляет 80 А.

Затем выполняли наплавку по предлагаемому способу на установленных режимах: ток дуги прямого действия 150 А, ток дуги косвенного действия 80 А. Получили шов с поперечными сечениями FO=31 мм2, FШ=42 мм2. FН=11 мм2. Тогда получаем ΨЭ=0,262=26,2%. Это близко к требуемому ΨЭ=0, 25.

Способ может использоваться не только при наплавке алюминия на сталь, но и других проволок: медных, хромистых, никелевых, титановых. Также и как основной металл может использоваться не только сталь, но другие металлы с преобладанием одного химического элемента. Данный способ может быть реализован посредством использования современного оборудования и оснастки: установок для сварки с разнополярными импульсами тока, сварочных горелок и подающих механизмов, сварочных автоматов. Поэтому способ обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| СПОСОБ ДУГОВОЙ МЕХАНИЗИРОВАННОЙ ИМПУЛЬСНОЙ НАПЛАВКИ | 2017 |

|

RU2641940C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2021 |

|

RU2772563C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2648618C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ НАПЛАВКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2649351C1 |

| СПОСОБ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ КОМБИНАЦИЕЙ ДУГ | 2019 |

|

RU2728144C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2015 |

|

RU2598715C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

Изобретение может быть использовано для автоматической дуговой механизированной наплавки в среде инертного газа комбинацией дуг прямого и косвенного действия. Для получения при наплавке заданного содержания цветного металла определяют необходимый ток дуги косвенного действия между неплавящимся электродом и плавящимся электродом из цветного металла, например из алюминия, или магния, или меди, или никеля, или молибдена, или ванадия. Измеряют площадь поперечного сечения проплавления основного металла без зажигания дуги косвенного действия и без подачи плавящегося электрода. Рассчитывают производительность расплавления основного металла с учетом плотности основного металла и скорости наплавки. Затем рассчитывают производительность наплавки плавящегося электрода с учетом заданного содержания цветного металла в металле шва и ток дуги косвенного действия между неплавящимся и плавящимся электродами, необходимый для получения при наплавке содержания цветного металла, с учетом коэффициента наплавки. Способ позволяет упростить определение необходимого тока дуги косвенного действия для обеспечения требуемого содержания в наплавленном шве цветного металла. 1 з.п. ф-лы, 4 ил., 2 пр.

1. Способ автоматической дуговой механизированной наплавки в среде инертного газа комбинацией дуг прямого и косвенного действия, включающий подключение неплавящегося электрода к отрицательному полюсу одного сварочного источника питания, положительный полюс которого подключают к изделию, при этом в дуге косвенного действия используют плавящийся электрод из цветного металла, подключенный к положительному полюсу второго источника питания, отрицательный полюс которого подключают к неплавящемуся электроду, при этом зажигают дугу прямого действия прямой полярности между неплавящимся электродом и изделием и дугу косвенного действия между неплавящимся и плавящимся электродом, осуществляют наплавку с получением в наплавленном металле заданного содержания цветного металла Ψэ, % по массе, отличающийся тем, что для получения при наплавке заданного содержания цветного металла определяют необходимый ток дуги косвенного действия между неплавящимся электродом и плавящимся электродом из цветного металла, при этом предварительно производят расплавление основного металла изделия неплавящимся электродом дугой прямой полярности на рекомендуемом для данного диаметра электрода токе без зажигания дуги косвенного действия и без подачи плавящегося электрода, измеряют полученную площадь поперечного сечения проплавления основного металла, с учетом которой рассчитывают производительность расплавления основного металла По, г/с, по выражению По=ρо⋅Vс⋅F0, где ρо - плотность основного металла, г/см3, Vс – скорость наплавки, см/с, F0 – площадь поперечного сечения проплавления основного металла, см2, затем с учетом заданного содержания цветного металла в металле шва рассчитывают производительность наплавки плавящегося электрода Пн, г/с, по выражению Пн = Ψэ⋅По/(1-Ψэ), а ток дуги косвенного действия I, А, между неплавящимся и плавящимся электродами, необходимый для получения при наплавке заданного содержания цветного металла, определяют из выражения Пн=αнI, где αн – коэффициент наплавки, г/А⋅с.

2. Способ по п. 1, отличающийся тем, что в качестве плавящегося электрода используют алюминиевую, или магниевую, или медную, или никелевую, или молибденовую, или ванадиевую проволоку.

| И.Е.ТАВЕР и др | |||

| "Сварка стали двойной плазменной струей", Сварочное производство, 1971, N10, с.26-28 | |||

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2006 |

|

RU2327551C2 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2015 |

|

RU2598715C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| JP 2010069494 A, 02.04.2010. | |||

Авторы

Даты

2023-06-23—Публикация

2022-11-02—Подача