U4) СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической электродуговой сварки стыковых соединений | 1983 |

|

SU1138272A1 |

| Устройство для автоматическойэлЕКТРОдугОВОй СВАРКи СТыКОВыХ СОЕдиНЕНий | 1979 |

|

SU823046A1 |

| Устройство для корректировки положения сварочной горелки относительно стыка свариваемых кромок | 1982 |

|

SU1050838A1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1981 |

|

SU1000203A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОЙ СВАРКИ ПЛАВЛЕНИЕМ ПО ЩЕЛЕВОЙ РАЗДЕЛКЕ | 2015 |

|

RU2598746C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| Способ дуговой сварки стыковых вертикальных соединений | 2023 |

|

RU2811485C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

Изобретение относится к способам автоматической электродуговой сварки металлов больших толщин- и предназ начено преимущественно для использования при автоматической электродуго вой сварке соединений со щелевой разделкой. Известен способ автоматической электродуговой сварки с поперечным перемещением электрода и изменением величины сварочного тока по синусоиде 1. По данному способу производится автоматическая электродуговая сварка горизонтальных.стыковых соеди нений большой толщины, при которой электрод совершает непрерывные поперечные возвратно-поступательные коле бания между свариваемыми кромками. В процессе колебаний электродной проволоки сварочный ток изменяется от максимального значения до минимума. Максимальное значение сварочного ток достигается в тот момент, когда ; электрод приближается к нижней кромке свариваемого соединения, минималь ное значение - к верхней кромке. Недостатком этого способа является возможность возникновения непроваров и несплавлений у верхней кромки соединений из-за уменьшения величины сварочного тока. Известен способ автоматической электродугснвой сварки стыковых соединений большой толщины с V -образной разделкой кромок, при котором электродной проволке сообщают поперечное возвратно-поступательное движение, причем скорость поперечного движения электродной проволоки должна быть увеличена, когда она перемещается вдоль наклоненной вниз кромки V-образной разделки, а при поперечном движении вдоль противоположной кромки (снизу вверх ) скорость уменьшают С 2. При электродуговой сварке стыковых соединений в узкую или щелевую разделку электродная проволока совершает поперечное возвратно-поступательное движение между параллельными кромками разделки, поэтому могут возникнуть несплавления у стенок разделки при изменении скорости поперечного перемещения электродной проволоки. Известен способ автоматической электродуговой сварки,, по которому предлагается регулирование скорости подачи электродной проволоки и сварочного тока в зависимости от параметров разделки,за изменением которых ведется слежение t3.

Недостатками этого способа является сложность конструкции и регули1 ровки следящей системы в процессе сварки, а также необходимость настройки следящей системы на каждый проход. .

Известен тйкже способ автоматической электродуговой сварки стыковых соединений, в основу которого принцип автоматического регулирования скорости сварки и (или) скорости подачи электродной проволоки. Параметром для регулирования процесса сварки служит ширина зоны проплавления, т.е. ширина сварочной ванны, контроль за которой выполняют фотосопротивлвниями или фотоэлементами. При увеличении ширины ванны скорость сварки и скорость подачи электродной проволки повышаются и наоборот. Кроме того, автоматически выполняется корректировка положения электродной проволоки относительно разделки 4 .

Однако такой способ невозможно использовать для стыковых соединений с узкой или щелевой разделкой, так как в процессе сварки ширина сварочной ванны может быть больше ширины разделки и определение ее истинных размеров затруднено. Кроме того, при сварке стыковых соединений с применением гранулированного присадочного материала (ГПМ) сварочная ванна в некоторых случаях располагается под верхним слоем ГПМ и постоянный контроль за изменением ее ширины затруднен. В результате .возникает несоответствие между истинными размерами сварочной ванны и режимами сварки, что приводит к возникновению таких дефектов-свар--ного шва, как несплавления, непровары, т.е. снижению качества сварноро соединения.

Целью изобретения является повышение качества сварного соединения. Эта цель достигается тем, что по способу автоматической электродуговой сварки плавящимся электродом, включающему перемещение электродной проволоки вдоль стыка, регулирование корости ее-подачи в зависимости от зменения ширины разделки и перемеение электродной проволоки поперек тыка с увеличением величины сварочного тока у кромок, регулирование скорости подачи электродной проволоки производят при изменении ширины азделки до 25% от номинальной по

зависимости

BtflB

п..п.ном.. В

- скорость подачи электродгде Vn.n ной проволоки .м/ч ,

Vnп ном. скорость подачи электродной проволоки при номинальной ширине разделки м/ч ;

В - номинальная ширина разделки, мм i

ДВ - изменение ширины разделки :{+ I - увеличение, /-/ уменьшение, а поперечные перемещения электродной проволоки производят при увеличении ширины разделки свыше 25%,сохраняя достигнутую максимальную скорость подачи электродной проволоки, причем амплитуду колебаний устанавливают по 5 зависимое ти

А (0,5 т 0,6; ЛВ,

где А - амплитуда поперечного перемещения электродной проволоки, мм, а увеличение сварочного тока у кромок производят на 10-15%.

Изменение скорости подачи электродной проволоки при изменении ширины разделки до 25% от номинальной, сохранение достигнутой ранее максимальной скорости подачи электродной проволоки при превышении этого предела с одновременным изменением прямолинейного движения электродной проволоки на синусоидальное, амплитуда которого также зависит от изменения ширины разделки, и увеличение при этом сварочного тока на 10-15% от его номиального значения в момент нахождения электродной проволоки на минимальном расстоянии от стенок разделки позволяют создать удовлетворительные условия для протекания металлургических процессор формирования сварного шва и устранить 0 такие дефекты, как несплавление и непровары, т.е. значительно повышать качество сварного соединения.

Увеличение скорости подачи электродной проволоки при увеличении ширины разделки до 25% от номинальной позволяет качественно выполнять сварку без изменения прямолинейного перемещения и электрических параметров . сварочной дуги.

0 При коэффициенте пропорциональности менее 0,5, для определения амплитуды синусоидального перемещения, электродная проволока не доходит до стенок разделки и поэтому возможны 5 несплавления и .непровары, а при коэффициенте более 0,6 возникает опасность замыкания электродной проволоки со стенкой щелевой разделки, т.е. опасность прекращения нормального процесса сварки.

При нахождении электродной проволоки на минимальном расстоянии от. стенок щелевой разделки во время ее синусоидального перемещения происходит повышенное поглощение тепл свариваемыми деталями и повышение величины сварочного тока, не ме нее чем на 10%, что полностью компенсирует эти тепловые потери. Однако, как показали результаты исследований, увеличение величины сварочного тока более чем на 15% отрицательного сказывается на равномерном проплавлении кромок основного ме таллаи увеличении доли основного металла в металле шва, что влияет на механические и прочностные характеристики сварочного соединения.

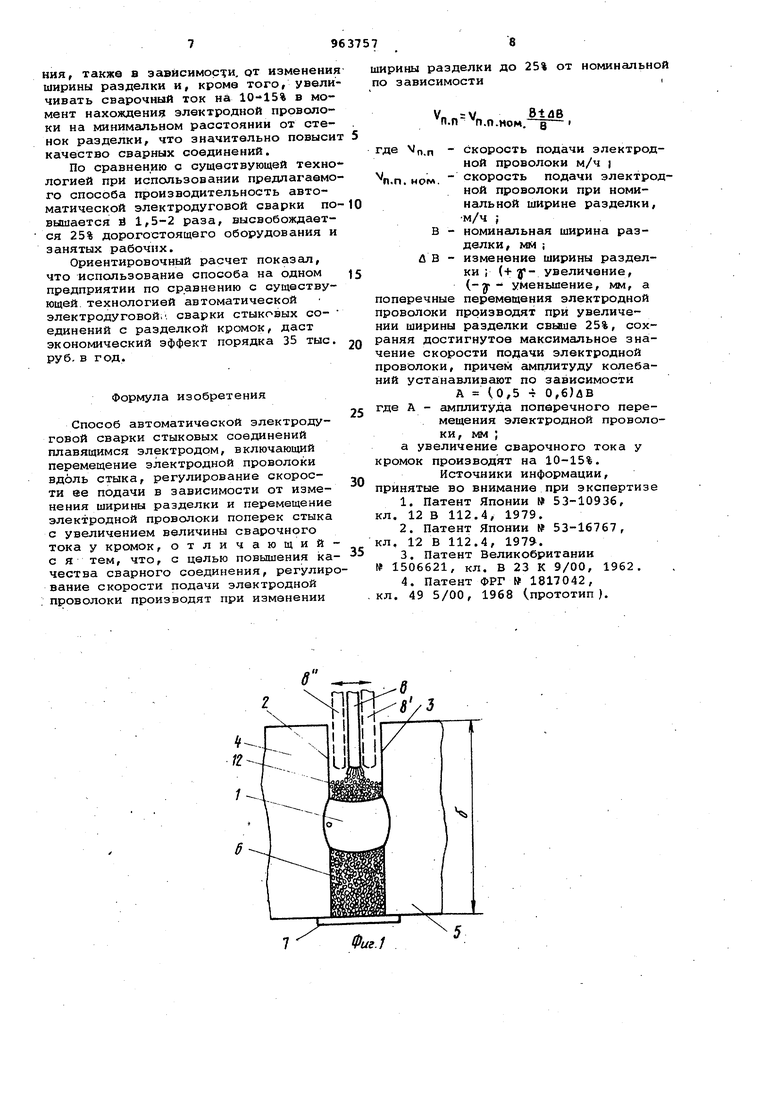

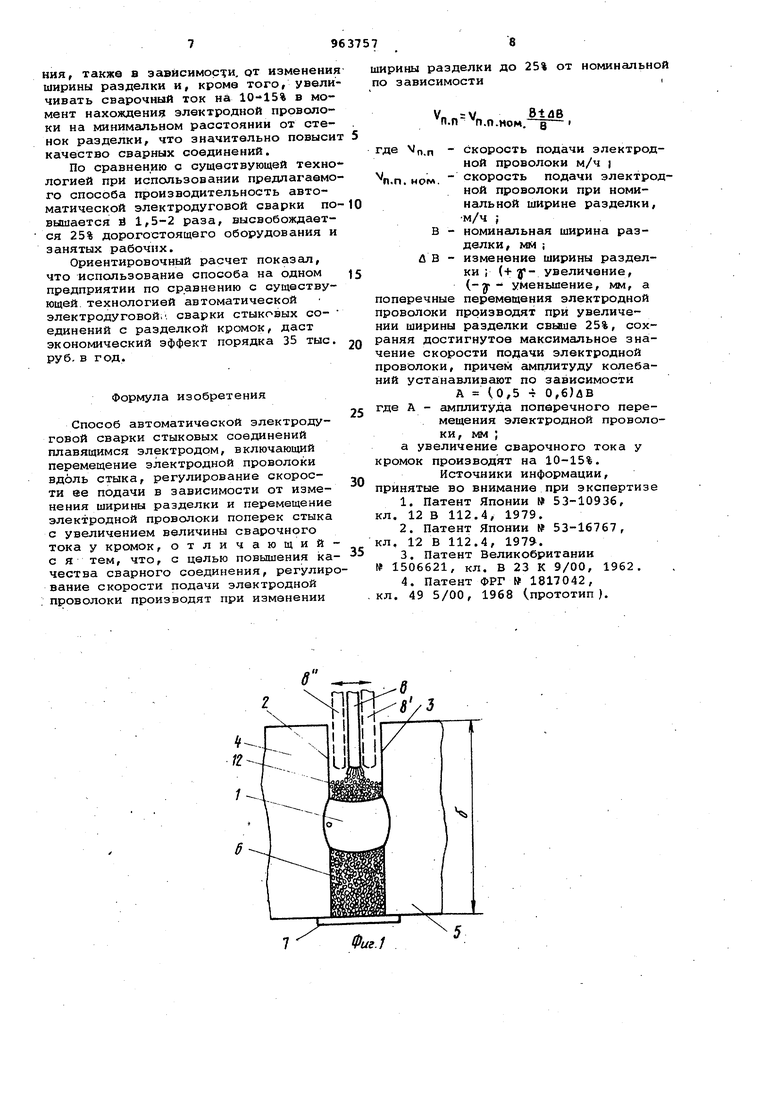

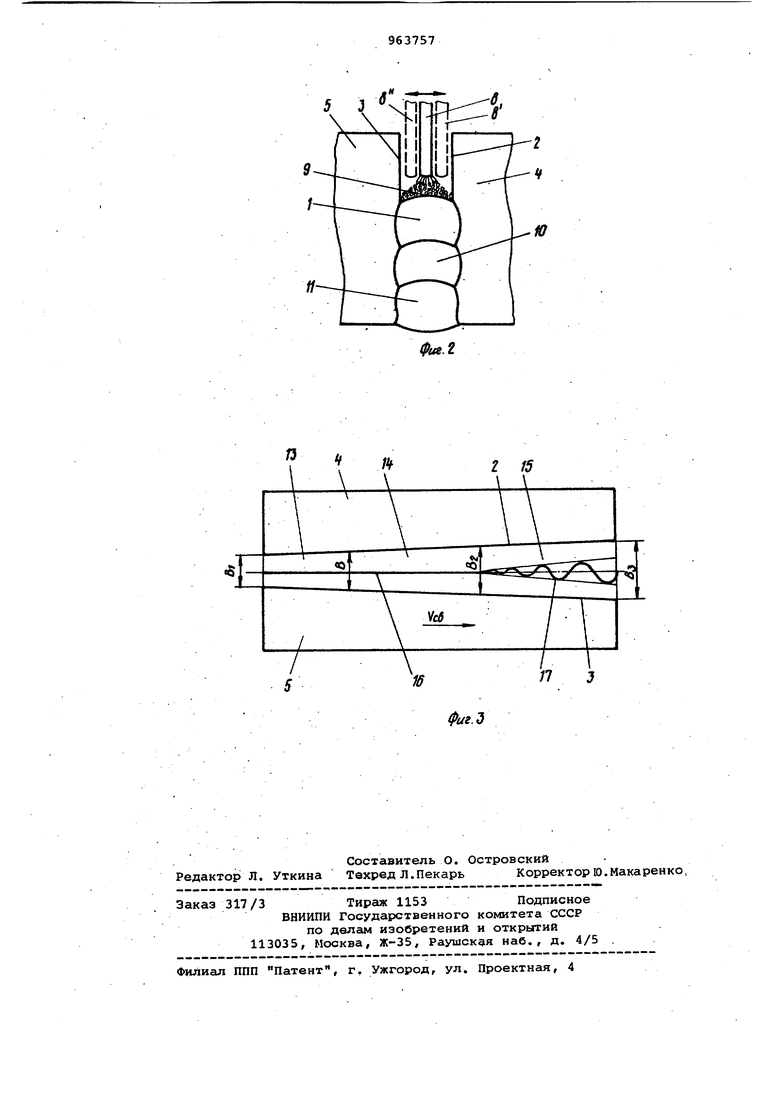

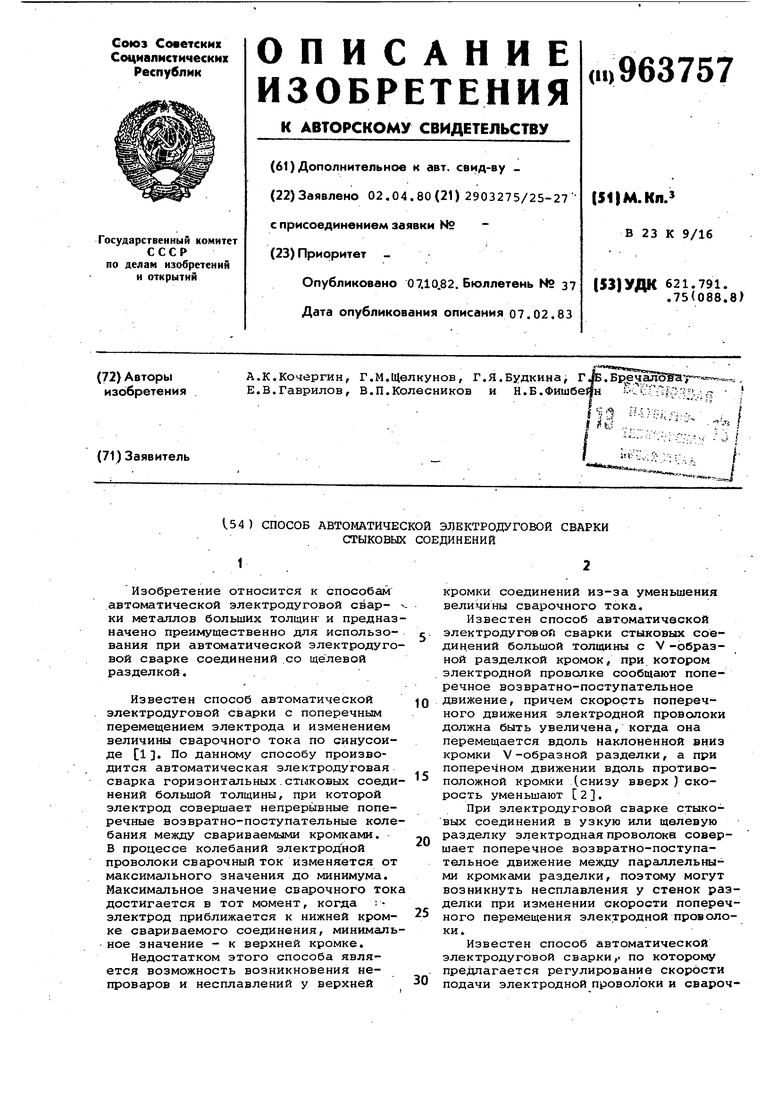

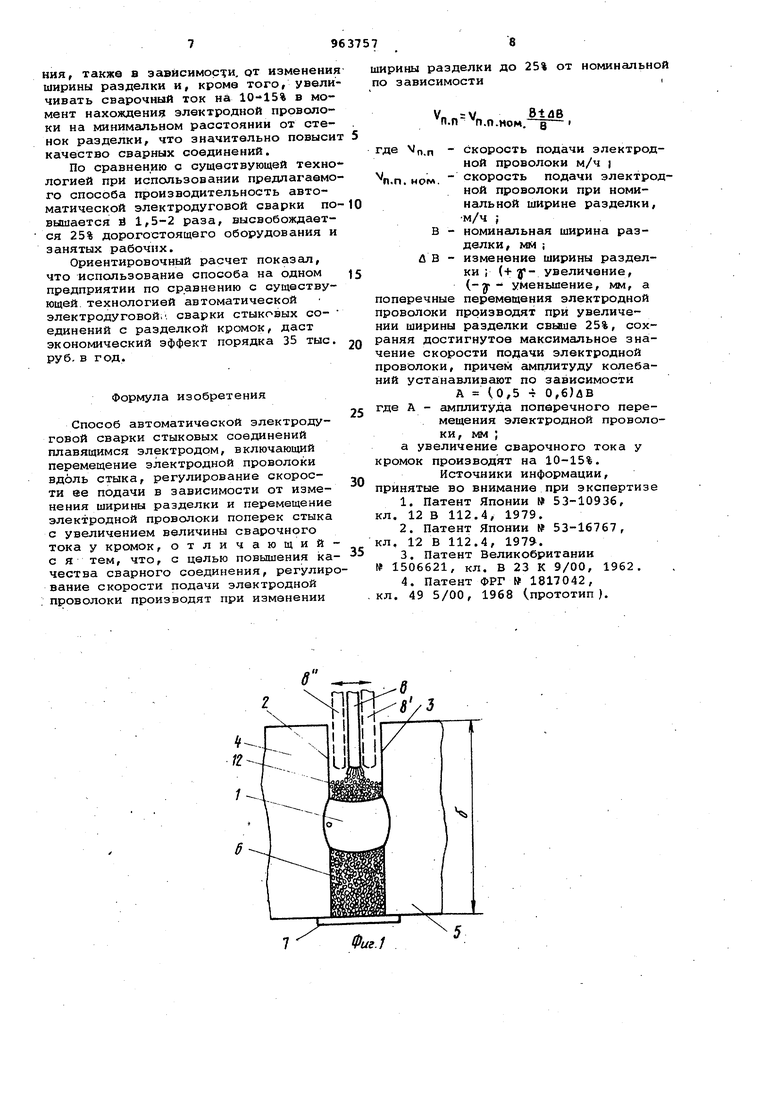

На фиг. 1 изображен разрез сварочного соединения при выполнении прохода по слою предварительно засыпанного ГПМ ; на фиг. 2 - разрез сварного соединения при выполнении первого после кантовки прохода по слою спекшегося ГПМ ; на фиг. 3 сварное соединение с траекторией движения злектродней проволоки, вид сверху.

Пример . Производили сварку стальных пластин длиной 1м, сЛ 60.мм в щелевую разделку переменной ширины от 10 до 18 мм. Сварку выполняли серийным автоматом А-1417 в среде СО2, на постоянном токе, обратной полярности, электродной проволокой диаметром 4 мм. В качестве ГПМ (крупка ) применяли рубленую сварочную проволоку размером 2x2 мм. Номинальная, ширина разделки сварного соединения для регулирования скорости подачи электродной проволоки и амплитуды синусоидального ее перемещения была установлена В 12 мм. Для этой ширины разделки были установлены следующие параметры режимов сварки:

30 м/ч.

ев

Перед выполнением первого валика 1 в щелевую разделку, образованную кромками 2 и 3 пластин 4 и 5, предварительно засыпают гранулированный присадочный материал 6 на высоту 25-30 мм. Для удержания ГПМ в разделке с обратной стороны стыка устанавливают поддерживающую планку 7. В процессе выполнения первого прохода сварки, металл шва (т.е. певый 1) образуется за счет плаления электродной проволоки 8, ГПМ 6 и кромок 2 и 3 основного металла, т.е. пластин 4 и 5. После кристалли.зации первого валика часть предварительно засыпанной крупки спекается с обратной его стороны. Толщина

спекшегося слоя 9 крупки составляет 3-5 мм. При выполнении последующих валиков 10 и 11 производят предварительную засыпку крупки 12 слоем 57 мм перед каждым проходом. После заполнения щелевой разделки с одной стороны сварку выполняют по слою спекшейся крупки 9. Щелевая разделка, образованная кро 1ками 2 и 3 деталей 4 и 5,условно разбита на участки; 13 - длиной 25 см с шириной разделки от В 10 мм до номинальной В 12 мм, 14 - длиной 37,5 см с шириной разделки от В 12 мм до В, 1, 25 мм и15- длиной

5 37,5 см с шириной разделки от Вg 15 мм до В 3 18 мм.

В процессе сварки каждого прохода участка 13 при увеличении ширины разделки от В 10 мм до В 12 мм

0 увеличивают скорость подачи электродной проволоки 8 от V V „ .

-Ь|А, .е. от У„.„

133 м/ч доУ„„„,„ 160 м/ч.

Движение электродной проволоки 8

5 осуществляют по прямолинейно:: траектории 16 по центру разделки.

В процессе сварки каждого прохода участка 14 при увеличении ширины разделки от в 12 мм до BQ 15 мм

0 /т.е. на 25% / увеличивают скорость подачи электродной проволоки 8 от

м/ч до максимального ее

п.П.Н01Л B-kAR

значения УП,, „.„.„„„ в-.дв

8

т.е. ДОУп.п.у 160

5

200 м/ч. Перемещение электродной проволоки о осуществляют аналогично участку 13 по траектории 16.

При увеличении ширины разделки на

0 участке 15 от 15 мм до 18 мм скорость подачи электродной проволоки 8 остается постоянной и равной p.n.max 200 м/ч, а перемещению электродной проволоки придают синусоидальный характер (по траектории 17) с частотой колебаний 60 циклов в минуту и амплитудой, изменяемой по зависимости А (0,5 - 0,6)- дВ, 9 .А О до

(0,5 - 0,6) X 6 3,0 гпйх

- 3,6 мм. При этом в момент нахожде0ния электродной проволоки 8 на минимальном расстоянии от стенок разделки 2 и 3, т.е. в положении 8 и 8, увеличивают сварочный ток от его номинальног о значения

5 св ном 750 - 780 А до D се 840 - 870 А, т.е. на 10-15%.

Использование данного способа автоматической электродуговой сварки стыковых соединений с разделкой кро0мок позволит в процессе сварки регулировать скорость подачи электродной проволоки в зависимости от изменения ширины разделки, .сохраняя ее прямолинейное перемещение, и величину

в

Фиг.1 ширины разделки до 25% от номинальной по зависимостиi Vn Vn..«,,.l|, где Vn.n скорость подачи электродной проволоки м/ч 1 п.п.ном. скорость подачи электродной проволоки при номинальной ширине разделки, м/ч ; В - номинальная ширина разделки, мм ; U В - изменение ширины разделки ; (+ у- увеличение, (-у- уменьшение, мм, а поперечные перемещения электродной проволоки производят при увеличении ширины разделки свьвле 25%, сохраняя достигнутое максимальное значение скорости подачи электродной проволоки, причем амплитуду колебаний устанавливают по зависимости А (.0,5 4 0,6)ЛВ где А - амплитуда поперечного перемещения электродной проволоки, мм ; а увеличение сварочного тока у кромок производят на 10-15%. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 53-10936, кл. 12 В 112.4, 1979. 2. Патент Японии № 53-16767, 12 В 112.4, 1979. 3.Патент Великобритании № 1506621, кл. В 23 К 9/00, 1962. 4.Патент ФРГ 1817042, кл. 49 5/00, 1968 (прототип).

VV

t1

/

Z 15

n J

Авторы

Даты

1982-10-07—Публикация

1980-04-02—Подача