Изобретение относится к области сварки и может использоваться при дуговой сварке и наплавке в среде защитных газов.

Известен способ двухэлектродной сварки в среде активных газов с короткими замыканиями дугового промежутка, при котором электроды плавятся поочередно вследствие обрыва дуги на одном из электродов (см. Спицын В.В. Перенос металла и горение дуги при сварке расщепленным электродом в CO2. Сварочное производство. 1969, №4, с. 5-7).

Недостатком этого способа сварки является наличие переходного периода, так как когда дуга на одном электроде обрывается, на другом возбуждается. При этом сварочный ток протекает по обоим электродам, что приводит к взаимному притяжению дуг и жидкого металла на электродах, а при малых расстояниях и к образованию общей капли, перенос которой в сварочную ванну затруднен и вызывает повышенное разбрызгивание металла.

Известен также способ двухэлектродной сварки с короткими замыканиями дугового промежутка в среде защитных газов, при котором электроды плавятся поочередно вследствие обрыва дуги на одном из электродов, причем сварочную дугу обрывают принудительно путем выключения тока в сварочной цепи одного электрода в момент начала короткого замыкания в цепи другого электрода (см. описание к АС СССР №998039 «Способ для двухэлектродной сварки с короткими замыканиями дугового промежутка и устройство для его осуществления». Опубл. 23.02.1983 г.). Этот способ принят за прототип.

Недостатком известного способа является ограничение технологических возможностей в отношении управления соотношением количества наплавленного электродного и проплавленного основного металла. Увеличение тока дуги в электродах приводит и к увеличению тока в изделии. При этом увеличивается количество как наплавленного, так и расплавленного основного металла, а соотношение их, характеризуемое долей участия основного металла в металле шва, почти не изменяется. Это затрудняет регулирование химического состава шва.

В предлагаемом способе дуговой механизированной двухэлектродной сварки в среде инертного газа один из электродов плавящийся, сварочную дугу с которого обрывают принудительно путем выключения тока в сварочной цепи электрода.

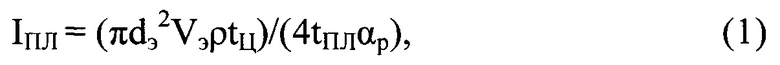

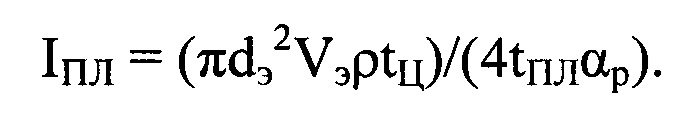

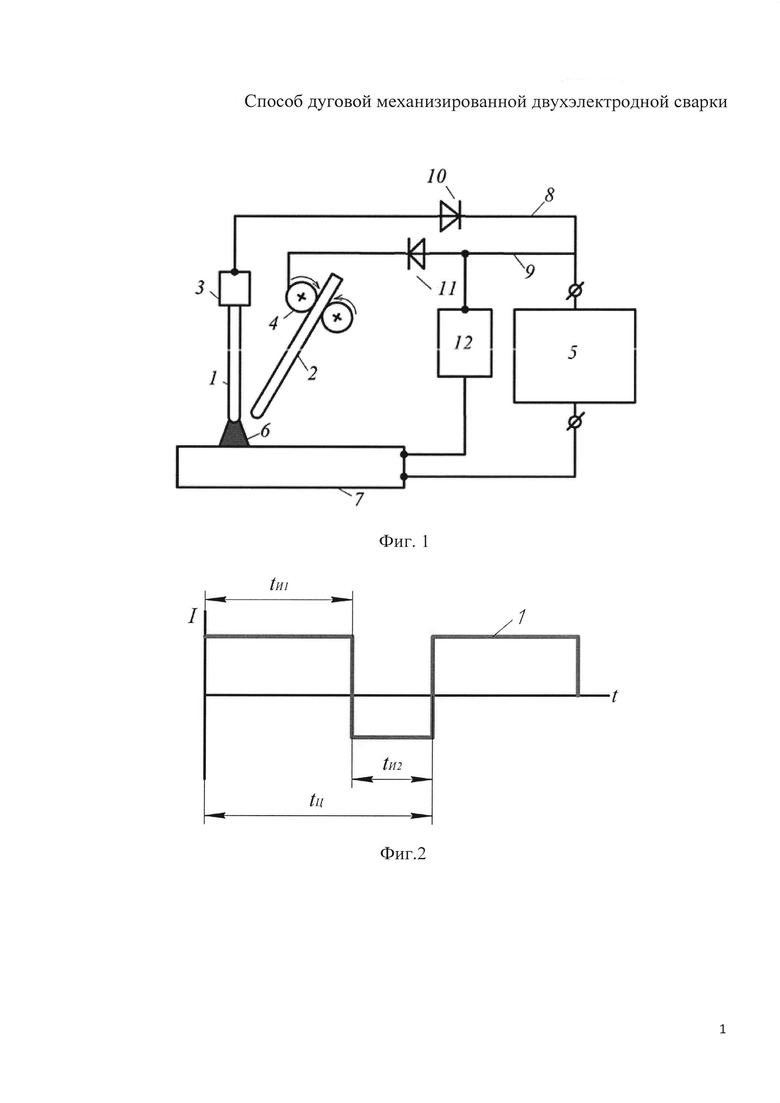

В отличие от прототипа, второй электрод используют неплавящийся, для питания дуги используют источник переменного тока, периодически изменяют полярность изделия, сохраняя полярность каждого из электродов, при подключении изделия к положительному полюсу источника питания неплавящийся электрод подключают к отрицательному полюсу источника питания, а при подключении изделия к отрицательному полюсу источника питания плавящийся электрод подключают к положительному полюсу источника, частоту изменения полярности изделия выбирают из условия устойчивости повторных зажиганий дуги, а отношение длительности подключения неплавящегося электрода к отрицательному полюсу источника питания к периоду цикла выбирают в пределах 0,3…0,5, ток дуги плавящегося электрода определяют по формуле

где dэ - диаметр плавящегося электрода;

Vэ - требуемая скорость расплавления электрода;

ρ - плотность плавящегося электрода;

tЦ - время цикла протекания тока в изделии;

tПЛ - время протекания тока в плавящемся электроде;

αp - коэффициент расплавления плавящегося электрода при одноэлектродной сварке на обратной полярности дуги при токе дуги IД=IПЛ⋅tПЛ/tЦ.

Технический результат предлагаемого способа заключается в том, что при горении дуги с изделия на неплавящийся электрод проплавляется только изделие, а при горении дуги на плавящийся электрод плавится электрод и изделие. Это позволяет во время горения дуги с неплавящегося электрода на изделие осуществлять независимое проплавление только изделия, регулируя в шве соотношение основного и наплавленного металлов. Подключение неплавящегося вольфрамового электрода к отрицательному полюсу источника питания обеспечивает его наибольшую стойкость. Использование длительности протекания тока в неплавящемся электроде в пределах tH=(0,3…0,5) tЦ от длительности периода tЦ позволяет повысить токовую нагрузку на электрод и увеличить проплавление изделия или увеличить стойкость электрода. Использование длительности протекания тока в плавящемся электроде в пределах tПЛ=(0,3…0,5) tЦ периода позволяет повысить действующее значение тока на электрод и увеличить производительность расплавления электрода. Смена полярности дуги на изделии обеспечивает возможность катодной очистки дугой поверхности сварочной ванны во время горения дуги обратной полярности при подключении изделия к отрицательному полюсу источника питания. Регулирование длительности протекания тока в плавящемся электроде создает дополнительные возможности по изменению соотношения проплавленного основного и наплавленного металлов. Это связано с тем, что проплавление изделие и расплавление электрода зависит от полярности дуги. При сварке исключается отрицательное действие дуг друг на друга, так как они горят в разное время.

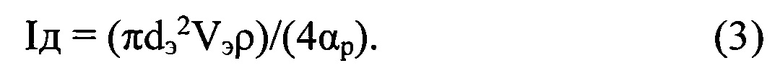

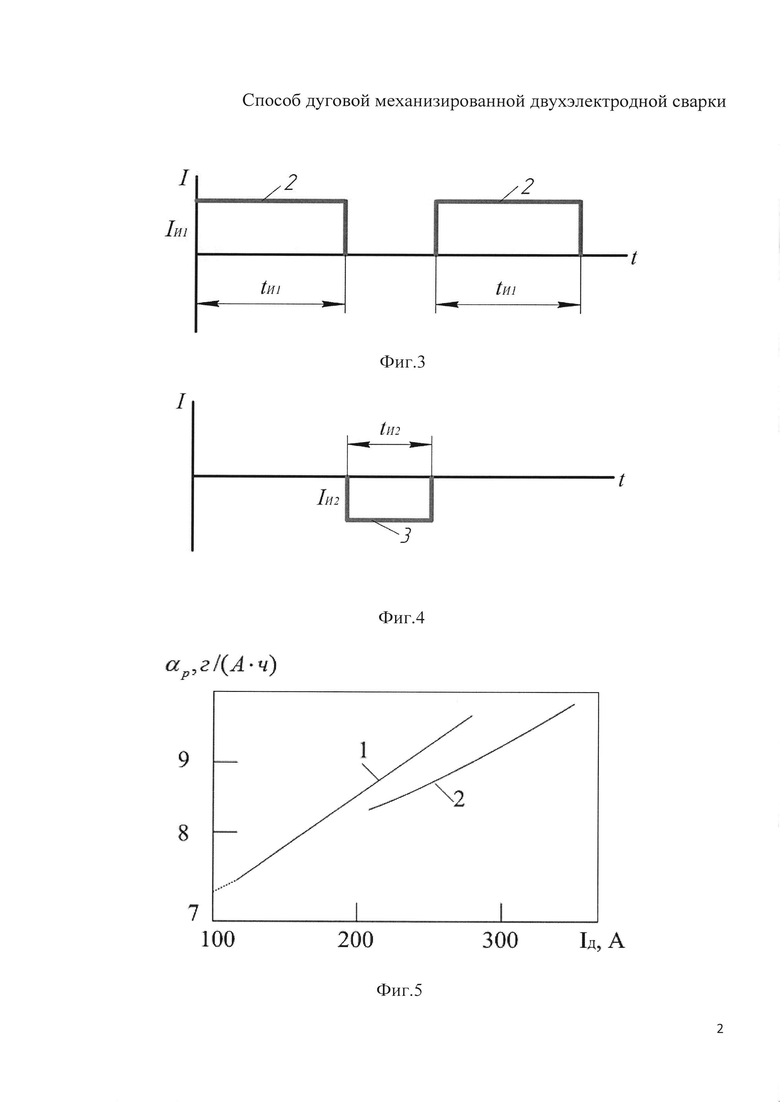

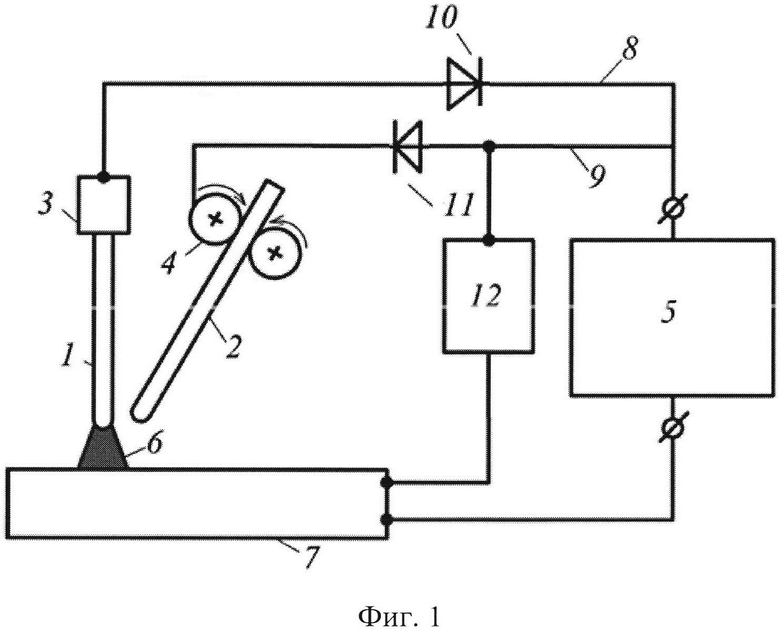

На фиг. 1 показана схема реализации способа, на фиг. 2 - циклограмма тока в изделии, на фиг. 3 - циклограмма тока в плавящемся электроде, на фиг. 4 - циклограмма тока в неплавящемся электроде, на фиг. 5 - зависимости для коэффициента расплавления электрода.

На фиг. 1 показаны неплавящийся электрод 1, закрепленный в электрододержателе 3 и плавящийся 2, подающийся в дугу механизированно с помощью подающего устройства 4, имеющие возможность независимого относительного перемещения по всем координатам. Электроды 1 и 2 подключены к одному полюсу источнику питания переменного тока 5. Максимальное расстояние между торцами электродов ограничивается условием устойчивого повторного зажигания дуги на каждом из них. Электроды 1 и 2 могут быть расположены под углом друг к другу. Сварочная дуга 6 горит между неплавящимся электродом 1 и изделием 7, также подключенным к другому полюсу источника питания 5. Плавящийся электрод 2 подается в столб дуги 5 в промежутке между концом электрода 1 и изделием 7. В проводники 8 и 9, соединяющие полюс источника питания с электродами 1 и 2, встречно включены диоды 10 и 11, пропускающие ток только в одном направлении. При одной полярности сварочного источника питания 4 подключенным к нему оказывается электрод 1 и дуга 6 горит между электродом 1 и изделием 7. Диод 10 включается в цепь проводника 8 таким образом, чтобы неплавящийся электрод 1 был подключен в тот полупериод, когда он будет являться катодом. Диод 11 включается в цепь проводника 9 таким образом, чтобы плавящийся электрод 2 был подключен в тот полупериод, когда он будет являться анодом.

При смене полярности источника питания переменного тока 5 подключенным к нему оказывается электрод 2 и дуга 6 горит между ним и изделием 7. Значения тока и времени его протекания в электродах и источнике питания 4 подбираются такими, чтобы обеспечить необходимое проплавление изделия 7 и производительность расплавления электрода 2.

Для обеспечения устойчивости повторных зажиганий дуг в необходимых случаях параллельно дуговому промежутку может подключаться стабилизатор 12 дуги 6. Стабилизатор 12 дуги 6 подключается между изделием 7 и электродами 1 и 2 так, чтобы обеспечить повторные зажигания дуги. Каждый из электродов 1 и 2 в процессе сварки сохраняет одну и ту же полярность. Это улучшает условия повторного зажигания дуги. Расстояние между торцами электродов 1 и 2 выбирается минимальным для повышения ионизирующего воздействия между столбами дуги и торцами электродов 1 и 2. Повышению устойчивости повторных зажиганий дуги 6 способствует повышение частоты переменного тока источника питания 5 и использование прямоугольной формы импульсов переменного тока.

На фиг. 2 показана циклограмма тока дуги в изделии при сварке по предлагаемому способу от источника питания с разнополярными импульсами переменного тока прямоугольной формы. Источник питания обеспечивает возможность регулирования длительности импульса любой полярности и величину тока импульса тока данной полярности.

Кривая 1 на фиг. 2 показывает форму протекания тока в изделии. Импульсы тока имеют прямоугольную форму. Частота процесса в пределах 50-150 Гц. Прямоугольная форма импульсов тока обеспечивает высокую устойчивость повторных зажиганий дуги. Ток в изделии (кривая 1) имеет разную величину и длительность протекания на прямой и обратной полярностях тока дуги. Величина и длительность тока в одном из электродов равна величине и длительности протекания токов в изделии, но различен полюс подключения электрода и изделия. На фиг. 3 кривая 2 представляет осциллограмму тока в плавящемся электроде, на фиг.4 кривая 3 - ток в неплавящемся электроде. Общее время цикла на фиг. 2 обозначено tЦ, время протекания тока прямой полярности tИ2, обратной - tИ1. Величина тока обратной полярности I1, прямой полярности I2. Для повышения стойкости неплавящегося электрода и уменьшения проплавления основного металла время протекания тока в нем tН по отношению к общему периоду цикла должно составлять tН/tЦ=tИ2/tЦ=0,3…0,5. Для повышения в шве доли электродного металла, что требуется, например, при наплавке, заполнении разделки кромок или сварке корневого слоя стыковых соединений с разделкой кромок время протекания тока в плавящемся электроде по отношению к общему периода цикла должно составлять tИ1/tЦ=0,7…0,5.

На фиг. 5 показаны, по литературным данным, зависимости коэффициента расплавления плавящегося электрода αp при сварке в аргоне от тока дуги Iд обратной полярности для двух диаметров электродной проволоки из алюминиевых сплавов. Из-за нагрева электрода в вылете коэффициент расплавления увеличивается с током с несколько возрастающей интенсивностью. Кривая 1 относится к электродной проволоке СвАМц диаметром 1,6 мм. Кривая 2 относится к электродной проволоке СвАМг6 при диаметре 2 мм. При одинаковом токе дуги 250 A меньшему диаметру электрода (кривая 1) соответствуют большие значения коэффициента расплавления, чем у большего диаметра электрода (кривая 2).

При сварке необходимо получить в шве требуемое соотношение дополнительного и основного металла. Для этого необходимо подавать электродную проволоку с требуемой скоростью, что достигается расчетом необходимого тока дуги в плавящемся электроде.

Скорость расплавления электродной проволоки связана с коэффициентом расплавления известным выражением

где j - плотность тока на электроде, A/см2.

Отсюда можно получить зависимость тока дуги в плавящемся электроде от требуемой скорости плавления электродной проволоки при одноэлектродной сварке

Величина действующего значения тока в плавящемся электроде при двухэлектродной сварке должны быть равна величине тока дуги при одноэлектродной сварке, полученного по зависимостям коэффициента расплавления от тока дуги обратной полярности (фиг. 5).

Величину протекающего значения тока в плавящемся электроде IПЛ при питании дуги от источника питания с разнополярными импульсами тока прямоугольной формы можно определить по формуле

где tПЛ - время действия импульса тока обратной полярности тока дуги IПЛ;

tЦ - период действия разнополярных импульсов тока дуги в изделии.

Подставив формулу 3 в формулу 4, получим формулу 1

Пример

Производили автоматическую сварку алюминиевого сплава АМц по предлагаемому способу. Осуществлялась односторонняя сварка стыкового соединения пластин толщиной 10 мм с V-образной разделкой кромок на подкладке. Притупление кромок составляло 3 мм, угол разделки кромок 55 градусов. Площадь поперечного сечения разделки кромок с учетом зазора 1 мм и выпуклости шва 2 мм при ширине шва 12 мм составила F=35 мм2. Для сварки использовали сварочный автомат АДСВ-6 с автоматической подачей присадочной проволоки. Неплавящийся вольфрамовый электрод располагался в стандартной сварочной горелке для автоматической сварки, которой укомплектован автомат. К присадочной проволоке подключали через подающий механизм тот же полюс источника питания, что и для неплавящегося электрода. Сварку выполняли от источника питания разнополярными импульсами тока TIG ELITECH AUC 200 ATM с номинальным током 250 А. Источник позволяет регулировать соотношение между длительностями прямоугольных импульсов тока прямой и обратной полярности в пределах 20-80% от длительности цикла.

Источник подключали к изделию и проволоке по схеме, показанной на фиг. 1. В качестве диодов, обеспечивающих периодическое подключение электродов к требуемому полюсу источника, использовали диоды марки B200 на ток 200 A. Сварку вели при действующем значении тока в изделии 200 A. В качестве электродной проволоки использовали проволоку марки СвАМц диаметром 1,6 мм. Длительность протекания тока в неплавящемся электроде была выбрана 0,4 длительности периода. Соответственно длительность протекания тока в плавящемся электроде составляла 0, 6 периода. Частота переменного тока составляла 50 Гц. Действующее значение тока в неплавящемся электроде IH=200⋅0,4=80 A. Действующее значение тока в плавящемся электроде IПЛ=200⋅0,6=120 A. Во время протекания тока в электродах в каждом из них протекал также ток 200 A. Для действующего значения тока в плавящемся электроде 120 A по литературным данным фиг. 3 был определен коэффициент расплавления электродной проволоки αр=7,5 г/(А⋅ч)=0,00208 г/(А⋅с). По этому коэффициенту рассчитали скорость расплавления и подачи электродной проволоки VЭ=2,94 см/с=106 м/ч. Плотность алюминиевой проволоки принимали ρ=2,7 г/см3.

Сварка велась со скоростью Vc=9,5 м/ч=0,26 см/с, что обеспечило площадь заполнения поперечного сечения наплавленного металла Fн=35 мм2. В результате получили качественное формирование шва с установленными параметрами и хорошим формированием корня шва и лицевого валика.

Способ может быть реализован с помощью серийно выпускаемых источников питания для сварки разнополярными импульсами прямоугольной формы для аргонодуговой сварки. Периодическое поочередное подключение электродов к полюсу источника питания может осуществляться с помощью серийно выпускаемых диодов. Также для реализации способа могут использоваться сварочные горелки для сварки неплавящимся электродом и механизмы подачи электродной проволоки из автоматов для сварки в защитных газах известных конструкций. Способ может быть реализован на обычных автоматах, предназначенных для сварки неплавящимся электродом с присадочной проволокой, или полуавтоматах, у которых механизирована подача присадочной проволоки. Поэтому способ обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ ДУГОВОЙ МЕХАНИЗИРОВАННОЙ ИМПУЛЬСНОЙ НАПЛАВКИ | 2017 |

|

RU2641940C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ НАПЛАВКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2649351C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2646302C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2017 |

|

RU2648618C1 |

| СПОСОБ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ КОМБИНАЦИЕЙ ДУГ | 2019 |

|

RU2728144C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ДВУМЯ ЭЛЕКТРОДАМИ | 2017 |

|

RU2653027C1 |

| Способ дуговой двухэлектродной сварки покрытыми электродами | 2016 |

|

RU2639748C1 |

| СПОСОБ СВАРКИ, НАПЛАВКИ И ПАЙКИ КОМБИНАЦИЕЙ ДУГ ПРЯМОГО И КОСВЕННОГО ДЕЙСТВИЯ | 2020 |

|

RU2758357C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ С КОМБИНАЦИЕЙ НЕПЛАВЯЩЕГОСЯ И ПЛАВЯЩЕГОСЯ ЭЛЕКТРОДОВ | 2019 |

|

RU2739308C1 |

Изобретение относится к способу дуговой механизированной двухэлектродной сварки изделия в среде инертного газа. Осуществляют принудительный обрыв сварочной дуги на одном из используемых электродов, который является плавящимся, путем выключения тока в сварочной цепи электрода. В качестве второго электрода используют неплавящийся электрод, при этом периодически изменяют полярность изделия с сохранением полярности каждого из электродов, при подключении изделия к положительному полюсу источника питания неплавящийся электрод подключают к отрицательному полюсу источника питания. А при подключении изделия к отрицательному полюсу источника питания плавящийся электрод подключают к положительному полюсу источника, частоту изменения полярности изделия выбирают из условия устойчивости повторных зажиганий дуги. Отношение длительности подключения неплавящегося электрода к отрицательному полюсу источника питания к периоду цикла выбирают в пределах 0,3-0,5. Изобретение обеспечивает возможность независимого регулирования производительностей расплавления электродного и основного металла. 5 ил., 1 пр.

Способ дуговой механизированной двухэлектродной сварки изделия в среде инертного газа, включающий принудительный обрыв сварочной дуги на одном из используемых электродов, который является плавящимся, путем выключения тока в сварочной цепи электрода, отличающийся тем, что в качестве второго электрода используют неплавящийся электрод, при этом периодически изменяют полярность изделия с сохранением полярности каждого из электродов, при подключении изделия к положительному полюсу источника питания неплавящийся электрод подключают к отрицательному полюсу источника питания, а при подключении изделия к отрицательному полюсу источника питания плавящийся электрод подключают к положительному полюсу источника, частоту изменения полярности изделия выбирают из условия устойчивости повторных зажиганий дуги, а отношение длительности подключения неплавящегося электрода к отрицательному полюсу источника питания к периоду цикла выбирают в пределах 0,3-0,5.

| Способ для двухэлектродной сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1981 |

|

SU998039A1 |

| Способ сварки плавлением несколькими последовательно расположенными электродами | 1972 |

|

SU437587A1 |

| Двухэлектродная горелка для дуговой сварки не плавящимися электродами в защитных газах | 1977 |

|

SU660797A2 |

| Способ получения нанопорошка сложного никель-кобальтового оксида со структурой шпинели | 2021 |

|

RU2756678C1 |

| US 4436982 А, 13.03.1984. | |||

Авторы

Даты

2017-12-21—Публикация

2016-10-19—Подача