Изобретение относится к станкостроению и может быть использовано в станках портального типа.

Целью изобретения является повышение точности работы станка.

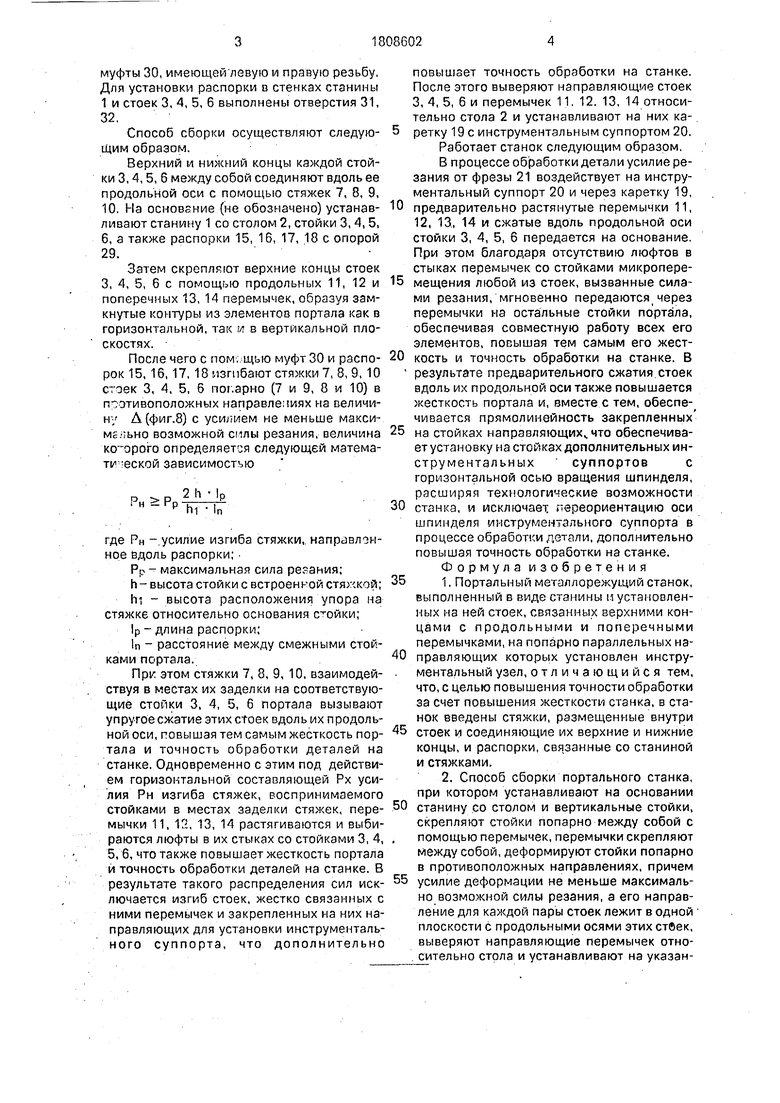

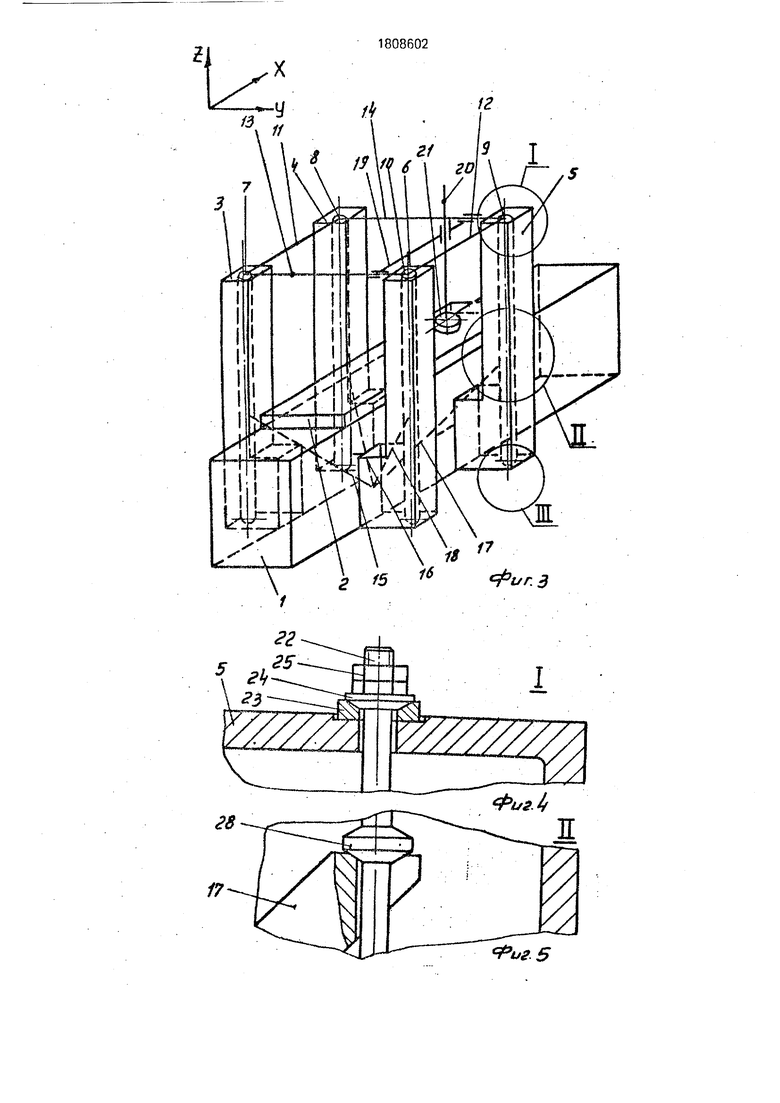

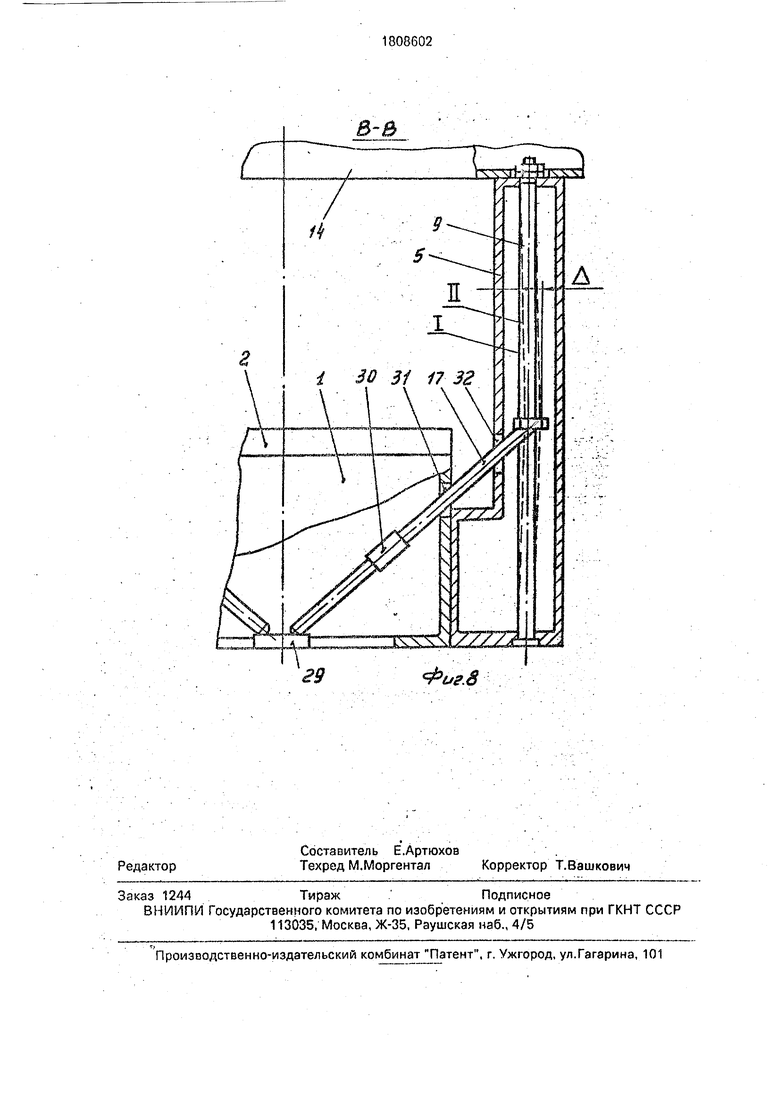

. На фиг, 1 показан общий вид станка, вид с торца; на фиг.2 - вид по стрелке А на фиг.1; на фиг.З - представлена схема станка в аксонометрии,1 на.фиг. 4, 5, 6 - узлы I, И, III на фиг.З; на фиг. 7 - разрез Б-Б на фиг.1; на фиг.8-разрез В-В на фиг.2.

Портальный станок содержит станину 1, на направляющих которой подвижно установлен стол 2, портал, выполненный в виде четырех попарно расположенных по обе стороны станины 1 стоек 3, 4, .5, 6, вдоль продольной оси которых установлены стяжки, 8,9, 10, а верхние концы стоек попарно связаны двумя продольными 11, 12 и двумя поперечными 13,14 перемычками, образующими совместно со стойками и распорками 15, 16, 17, 18 жесткие замкнутые силовые

контуры по всем направлениям, как в гори- зонтальной, так и в вертикальных плоскостях. На направляющих перемычках 13, 14 подвижно установлена каретка 19 с йнстру ментальным суппортом 20 и фрезой 21 на конце шпинделя с вертикальной осью вращения.

При необходимости обработки на станке боковых сторон детали каретка с инструментальным суппортом может быть: установлена на направляющих стоек (не показано). Каждая стяжка 7, 8, 9, 10 включает (фиг.6) тягу 22, сферические шайбы 23, 24, . гайки 25, головку 26 со сферической поверхностью и ответную сферическую шайбу 27. В средней части стяжки имеется упор 28, через который с помощью распорок 15, 16, 17,18 осуществляется прогиб каждой стяжки. Распорки одним концом упираются в упор 28, а противоположным концом со сфе- рической поверхностью - в опорную плиту 29. Распорное усилие создается с помощью .

«-.-.

И

ж. ..

00

о

00

ск о ю

муфты 30, имеющей левую и правую резьбу, Для установки распорки в стенках станины 1 и стоек 3, 4, 5, 6 выполнены отверстия 31, 32,

Способ сборки осуществляют следующим образом.

Верхний и нижний концы каждой стойки 3,4,5, б между собой соединяют вдоль ее продольной оси с помощью стяжек 7, 8, 9, 10. На основание (не обозначено) устанавливают станину 1 со столом 2, стойки 3,4, 5, 6, а также распорки 15, 16, 17, 18 с опорой 29.

Затем скрепляют верхние концы стоек 3, 4, 5, 6 с помощью продольных 11, 12 и поперечных 13, 14 перемычек, образуя замкнутые контуры из элементов портала как в горизонтальной, так т в вертикальной плоскостях.

После чего с помощью муфт 30 и распорок 15, 16,17, 18 изгибают стяжки 7, 8,9, 10 стоек 3, 4, 5, 6 пог.арно (7 и 9, 8 и 10) в противоположных направлениях на величину Л(фиг.8) с усилием не меньше макси- мгльно возможной силы резания, величина которого определяется следующей математической зависимостью

.

2 h lf hi In

где Рн -.усилие изгиба стяжки,, направленное вдоль распорки;

РР - максимальная сила резания;

h- высота стойки с встроенной стяккой;

hi - высота расположения упора на стяжке относительно основания стойки;

1р - длина распорки;

In - расстояние между смежными стойками портала.

Прк этом стяжки 7, 8, 9, 10, взаимодействуя в местах их заделки на соответствующие стойки 3, 4, 5, 6 портала вызывают упругое сжатие этих стоек вдоль их продольной оси, повышая тем самым жесткость портала и точность обработки деталей на станке. Одновременно с этим под действием горизонтальной составляющей Рх усилия Рн изгиба стяжек, воспринимаемого стойками в местах заделки стяжек, перемычки 11, 12, 13, 14 растягиваются и выбираются люфты в их стыках со стойками 3, 4, 5, 6, что также повышает жесткость портала и точность обработки деталей на станке. В результате такого распределения сил исключается изгиб стоек, жестко связанных с ними перемычек и закрепленных на них направляющих для установки инструментального суппорта, что дополнительно

повышает точность обработки на станке. После этого выверяют направляющие стоек 3, 4, 5, 6 и перемычек 11. 12. 13, 14 относительно стола 2 и устанавливают на них каретку 19с инструментальным суппортом 20. Работает станок следующим образом. В процессе обработки детали усилие резания от фрезы 21 воздействует на инструментальный суппорт 20 и через каретку 19,

0 предварительно растянутые перемычки 11, 12, 13, 14 и сжатые вдоль продольной оси стойки 3, 4, 5, 6 передается на основание. При этом благодаря отсутствию люфтов в стыках перемычек со стойками микропере5 мещения любой из стоек, вызванные силами резания, мгновенно передаются через перемычки на остальные стойки портала, обеспечивая совместную работу всех его элементов, повышая тем самым его жест0 кость и точность обработки на станке. В результате предварительного сжатия.стоек вдоль их продольной оси также повышается жесткость портала и, вместе с тем, обеспечивается прямолинейность закрепленных

5 на стойках направляющих,, что обеспечивает установку на стойках дополнительных инструментальных суппортовс горизонтальной осью вращения шпинделя, расширяя технологические возможности

0 станка, и исключает переориентацию оси шпинделя инструментального суппорта в процессе обработки детали, дополнительно повышая точность обработки на станке. Формула изобретения

5 1. Портальный металлорежущий станок, выполненный в виде станины и установленных на ней стоек, связанных верхними концами с продольными и поперечными перемычками, на попарно параллельных на0 правляющих которых установлен инструментальный узел, отличающийся тем, что, с целью повышения точности обработки за счет повышения жесткости станка, в станок введены стяжки, размещенные внутри

5 стоек и соединяющие их верхние и нижние концы, и распорки, связанные со станиной и стяжками.

2. Способ сборки портального станка, при котором устанавливают на основании

0 станину со столом и вертикальные стойки, скрепляют стойки попарно между собой с помощью перемычек, перемычки скрепляют между собой, деформируют стойки попарно в противоположных направлениях, причем

5 усилие деформации не меньше максимально возможной силы резания, а его направление для каждой пары стоек лежит в одной плоскости с продольными осями этих стбек, выверяют направляющие перемычек отно- . сительно стола и устанавливают на указанныв направляющие инструментальныйдополнительно деформируют путем прилоузел, отличающийся тем, что, с цельюжения к концам каждой стойки встречных

повышения точности работы станка, стойкиосевых усилий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки портального станка | 1988 |

|

SU1657331A1 |

| ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНО-РАСТОЧНЫЙ СТАНОК С ПОДВИЖНОЙ СТОЙКОЙ | 2004 |

|

RU2333078C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2000 |

|

RU2171742C1 |

| Станок для обработки крупногабаритных корпусных деталей | 1988 |

|

SU1627340A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР С ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКОЙ | 2012 |

|

RU2547359C2 |

| Фрезерно-расточной станок модульного типа | 2022 |

|

RU2797896C1 |

| КОМПОНОВКА МНОГОЦЕЛЕВОГО СТАНКА НА ОСНОВЕ ПРИНЦИПОВ ПАРАЛЛЕЛЬНОЙ КИНЕМАТИКИ | 2013 |

|

RU2542878C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ ВЫСОКОСКОРОСТНЫМ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2544710C2 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

Использование: станкостроение. Сущность изобретения: портальный станок состоит из станины 1, на которой установлены стойки 3, 4, 5, 6. верхние концы которых связаны перемычками 11,12,13, 14. Внутри стоек 3,4,5. 6 размещены стяжки 7, 8,9,10, связанные с распорками 15,16,17,18, которые соединены со станиной 1. В процессе сборки станка стойки деформируют путем приложения к концам каждой стойки встречных осевых усилий, В результате образуются жесткие замкнутые силовые контуры по всем направлениям. 2 с.п.ф-лы, 8 ил.

| Гибкий производственный модуль | 1986 |

|

SU1380915A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР . | |||

| Способ сборки портального станка | 1988 |

|

SU1657331A1 |

Авторы

Даты

1993-04-15—Публикация

1990-08-13—Подача