Изобретение -относится к технологии изготовления резинотехнических изделий и может быть использовано для производства , приводных зубчатых ремней с армированными зубьями..

Ц0ль изобретения - расширение технологических возможностей способа и повышение качества изготовления зубчатых ремней с тканевой обкладкой.

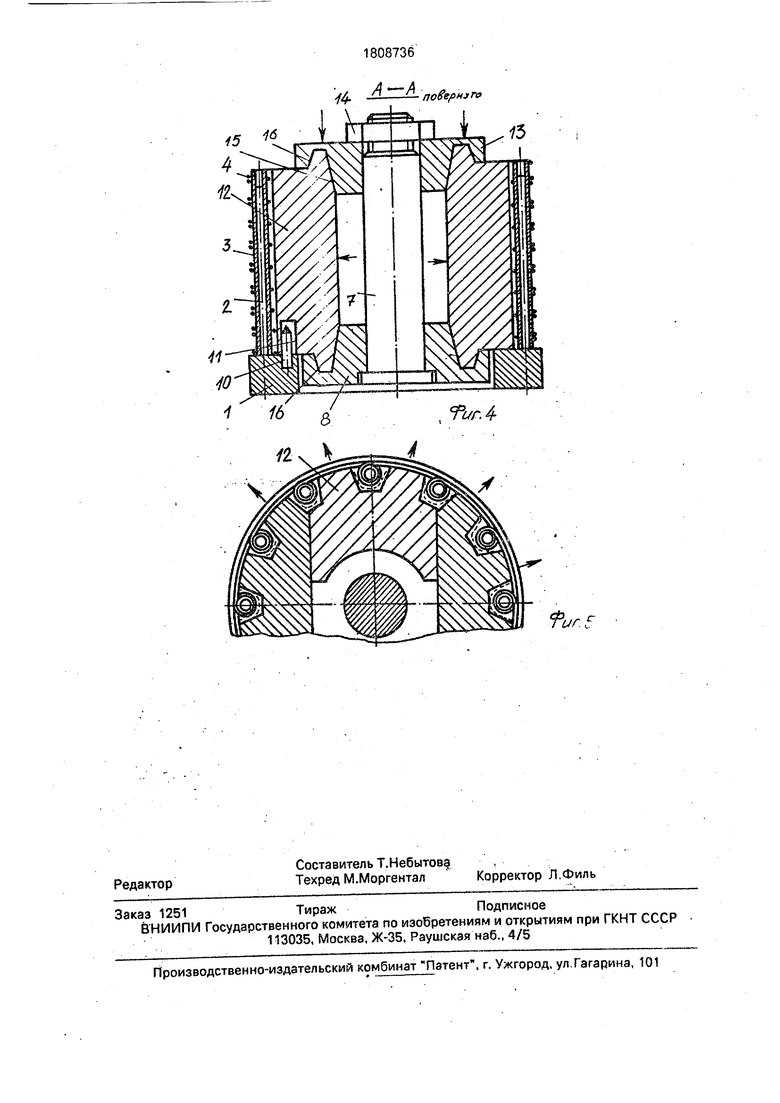

На фиг. 1-3 изображены последовательные стадии изготовления ремней по описываемому способу; на фиг.4 - разрез А-А на фиг.З; на фиг.5 - положение технологической оснастки в конечной стадии изготовления ремня.

Способ осуществляется следующим образом. ,

На планшайбу 1 сборочного устройства (не показано), с пальцами 2 одевают поперечную трубчатую арматуру 3 собираемой заготовки ремня. Арматура 3 фиксируется в осевом направлении. Затем производят

петлеобразную навивку армирующего тро-. са 4 с образованием петель 5 вокруг трубчатой арматуры 3. Внутрь полученного навивкой троса 4 усиливающего элемента в форме многогранника помещают трубчатую заготовку обкладочной ткани 6 (фиг. 1), после чего собирают внутри заготовки составляющие барабан элементы. Для этого внутрь заготовки ткани 6 концентрично планшайбе 1 помещают центральный стержень 7 составного зубчатого барабана с конической крышкой 8. После этого внутрь трубчатой заготовки ткани 6 помещают первую.пару радиально подвижных формообрэзующих сегментов 9 составного зубчатого барабана, имеющих впадины, ориентируя сегменты 9 таким образом, чтобы межзубые впадины разместились напротив арматуры 3 с петлями 5 (фиг.2); Для облегчения такой ориентации и предотвращения окружного сдвига . сегментов относительно планшайбы 1 на ней может быть установлен штифт 10, захо00

о

00 V4 Сл О

дящий в соответствующий паз 11 на сегменте 9. Затем между сегментами 9 вставляют вторую пару сегментов 12 аналогичной конструкции. При этом сегменты 9 частично растягивают тросы 4 (фиг.З). Затем на центральный стержень 7 одевают вторую коническую крышку 13 и, путем завинчивания гайки 14, сближают крышки 8 и 13. За счет наличия на крышках 8 и 13 конических поверхностей 15 сегменты 9 и 12 раздвигаются в радиальном направлении, растягивая обкладочную ткань, натягивая тросы усиливающего элемента и придавая ему форму окружности (фиг.5). Процесс растяжения тросов до заданного значения заканчивается в момент центрирования пар сегментов 9 и 12 на конических поверхностях 16 крышек 8 и 13. В натянутом положении тросы 4 усиливающего элемента покрываются снаружи листовым невулканизированным эластомером, формуется полученная заготовка ремня и подается на вулканизацию, После ее окончания и извлечения составного зубчатого барабана, его разбирают, а изделие разрезают на ремни требуемой ширины.

Таким образом, описанный способ изготовления зубчатых ремней позволяет наряду с втулочно-петлевым армированием зубьев получить на их наружной поверхности тканевое покрытие, что позволяет улучшить качество изготавливаемых ремней, Способ отличается,простотой и может быть

реализован на известном оборудовании без его реконструкции.

Формула изобретения Способ изготовления зубчатых ремней,

при котором осуществляют петлеобразную навивку по винтовой траектории армирующего троса на поперечную арматуру изготавливаемой заготовки ремня, укладку эластомера и формование заготовки ремня

на составном зубчатом барабане, отличающийся тем, что, с целью расширения технологических возможностей способа и повышения качества изготовления зубчатых ремней с тканевой обкладкой, при изготовлении зубчатых ремней используют барабан с радиально подвижными парами формооб- разующих сегментов, имеющих впадины на формообразующей поверхности, расположение которых соответствует расположению трубчатой арматуры, при этом после петлеобразной навивки внутрь образованного навивкой армирующего троса усиливающего элемента в форме многогранника вводят обкладочную ткань в виде трубчатой

заготовки, после чего собирают сегменты барабана внутри трубчатой заготовки, радиально перемещают их от центра, растягивая обкладочную ткань и натягивая тросы усиливающего элемента до заданного значения, а укладку эластомера и формование заготовки ремня осуществляют при заданном усилии натяжения тросов усиливающего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ РЕМНЕЙ | 1991 |

|

RU2009039C1 |

| Способ изготовления зубчатых резинотросовых лент и устройство для его осуществления | 1990 |

|

SU1837016A1 |

| Форма для изготовления бесконечных зубчатых ремней | 1989 |

|

SU1728044A1 |

| Установка для изготовления бесконечных резинокордных лент | 1989 |

|

SU1728051A1 |

| Устройство для сборки зубчатых резинотросовых лент | 1990 |

|

SU1810293A1 |

| Приводной ремень | 1986 |

|

SU1366744A1 |

| Способ изготовления зубчатых ремней и устройство для его осуществления | 1986 |

|

SU1426835A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ЗУБЧАТЫХ РЕМНЕЙ | 1990 |

|

RU2010723C1 |

| Устройство для сборки резинотросовых лент | 1988 |

|

SU1761540A1 |

| Зубчатый ремень | 1987 |

|

SU1532758A1 |

Использование: при изготовлении при- воднЦх зубчатых ремней высокого качества с армированными зубьями. Сущность изобретения: в предлагаемом способе при изготовлении зубчатых ремней используют барабан с радиально подвижными парами формообразующих сегментов, имеющих впадины на формообразующей поверхности. Расположение впадин соответствует расположению трубчатой арматуры. После петлеобразной навивки внутрь образованного навивкой армирующего троса усиливающего элемента в форме многогранника вводят обкладочную ткань в виде трубчатой заготовки. Собирают сегменты барабана внутри трубчатой заготовки. Радиально перемещают сегменты от центра, растягивая обкладочную ткань и натягивая тросы усиливающего элемента до заданного значения. Укладку эластомера и формование заготовки ремня осуществляют при заданном усилии натяжения тросов усиливающего элемента. 5 ил.

Тиг.1

| Авторское свидетельствб СССР ,№ 1426835, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сборки бесконечных резинотросовых лент | 1988 |

|

SU1669756A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-04-15—Публикация

1991-06-03—Подача