2В

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ЗУБЧАТЫХ РЕМНЕЙ | 1990 |

|

RU2010723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ РЕМНЕЙ | 1991 |

|

RU2009039C1 |

| Способ изготовления зубчатых клиновых ремней | 1985 |

|

SU1279841A1 |

| Способ изготовления зубчатых ремней | 1991 |

|

SU1808736A1 |

| Форма для изготовления кольцевых эластомерных изделий | 1990 |

|

SU1770138A1 |

| РЕМЕНЬ С ТЕРМОПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 2002 |

|

RU2265762C2 |

| Установка для изготовления кольцевых резинотехнических изделий | 1990 |

|

SU1813652A1 |

| Зубчатый ремень | 1990 |

|

SU1784764A1 |

| Способ изготовления кольцевых резинотехнических изделий и устройство для его осуществления | 1987 |

|

SU1500504A1 |

| Устройство для изготовления зубчатых ремней | 1990 |

|

SU1729771A1 |

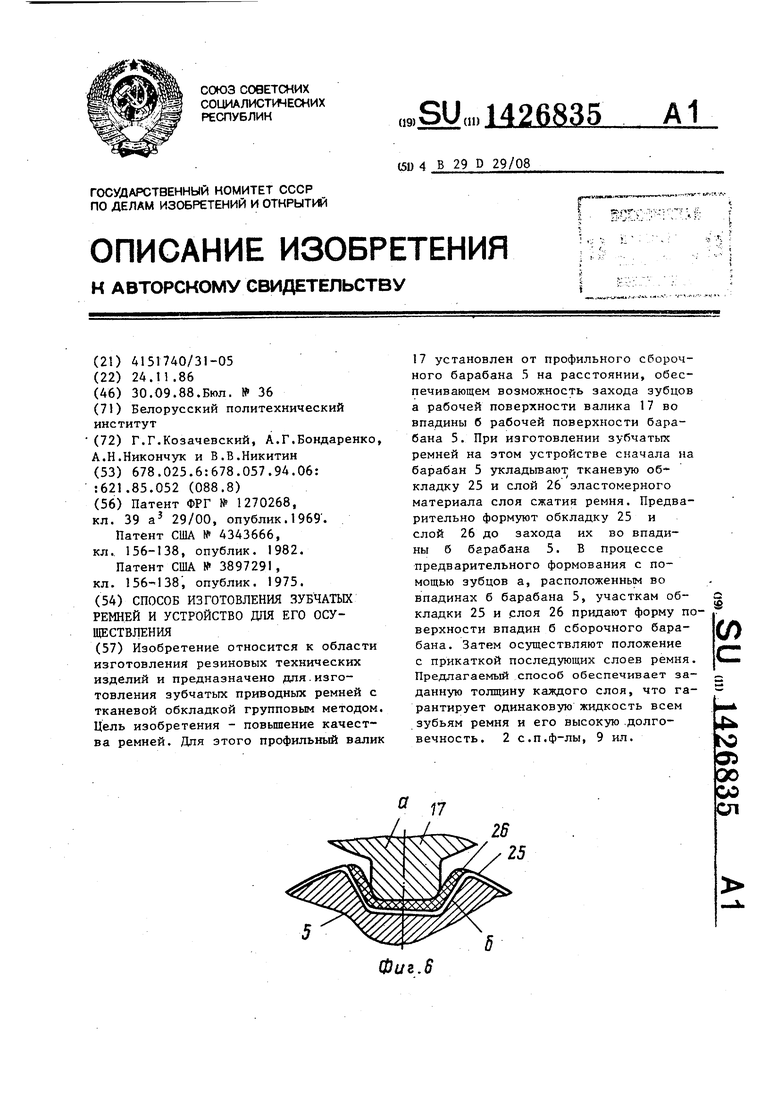

Изобретение относится к области изготовления резиновых технических изделий и предназначено для.изготовления зубчатых приводных ремней с тканевой обкладкой групповым методом. Цель изобретения - повьппение качества ремней. Для этого профильный валик 17 установлен от профильного сборочного барабана 5 на расстоянии, обеспечивающем возможность захода зубцов а рабочей поверхности валика 17 во впадины б рабочей поверхности барабана 5. При изготовлении зубчатых ремней на этом устройстве сначала на барабан 5 укладьгеают тканевую обкладку 25 и слой 26 эластомерного материала слоя сжатия ремня. Предварительно формуют обкладку 25 и слой 26 до захода их во впадины б барабана 5. В процессе предварительного формования с помощью зубцов а, расположеннь1м во впадинах б барабана 5, участкам обкладки 25 и слоя 26 придают форму поверхности впадин б сборочного барабана. Затем осуществляют положение с прикаткой последующих слоев ремня. Предлагаемый способ обеспечивает заданную толщину каждого слоя, что гарантирует одинаковую жидкость всем зубьям ремня и его высокую .долговечность. 2 с.п.ф-лы, 9 ил. сл

Фиг.6

Изобретение относится к изготовлению резиновых технических изделий и предназначено для изготовления зубчатых приводных ремней с тканевой обкладкой групповым методом,

Цель изобретения - повьшение качества ремней за счет обеспечения заданной толщины каждого его слоя.

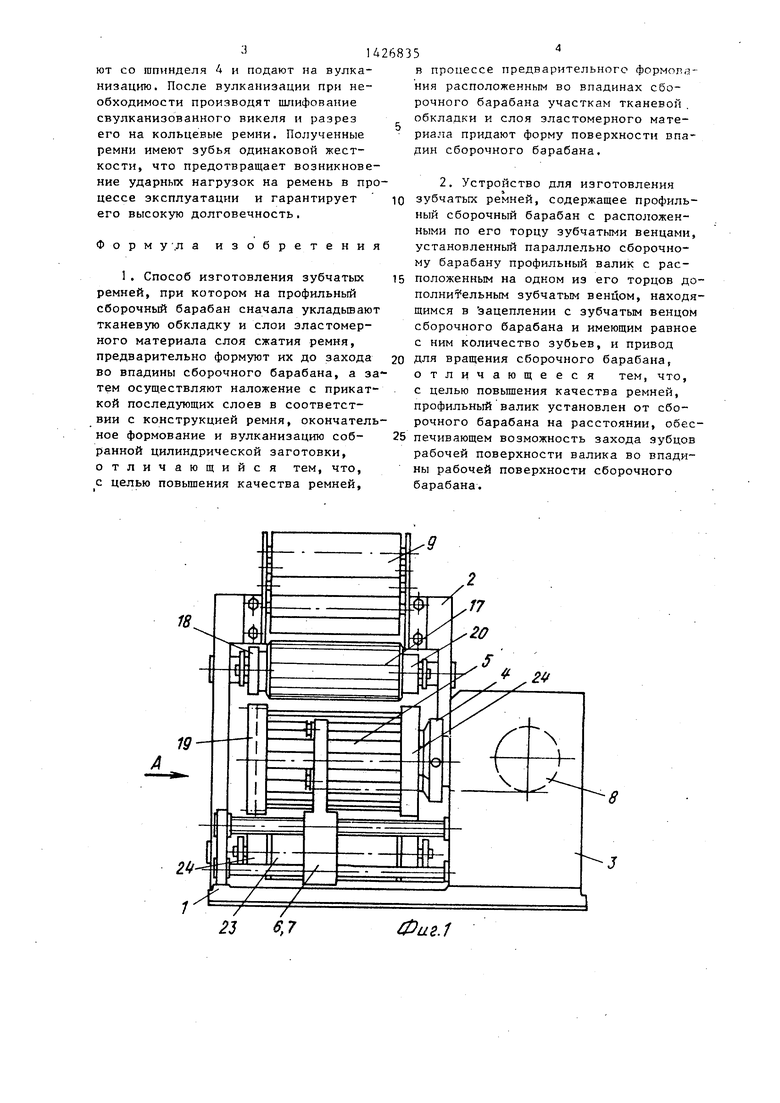

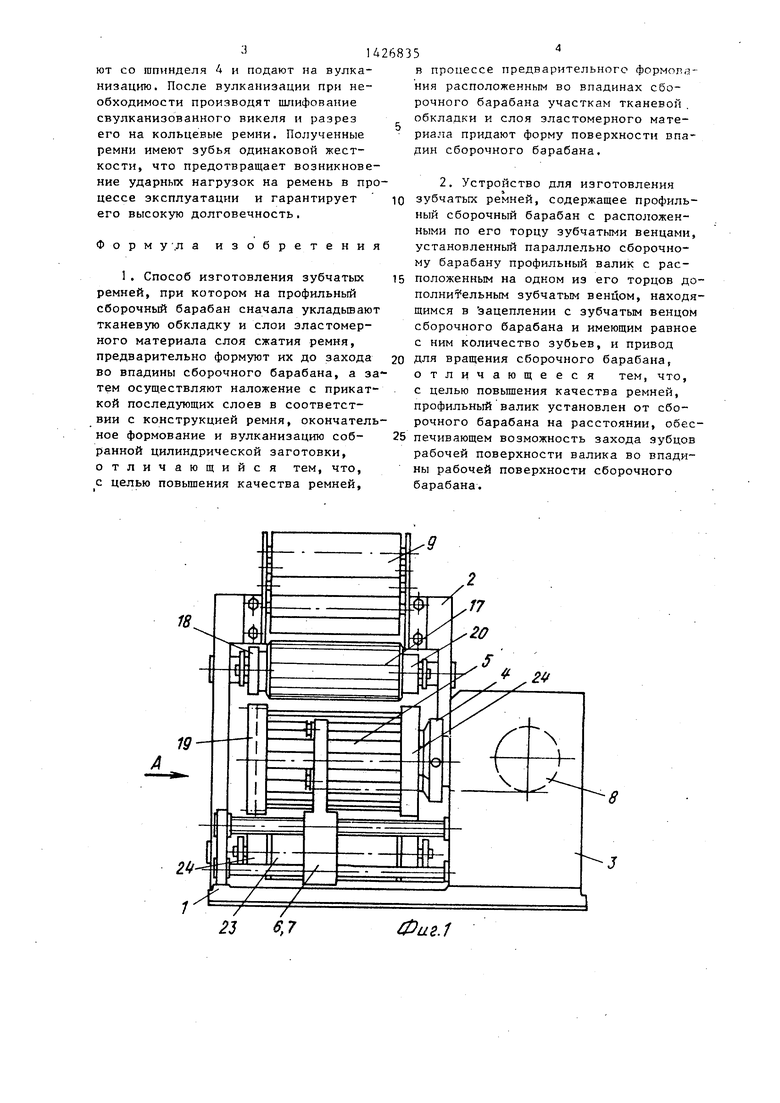

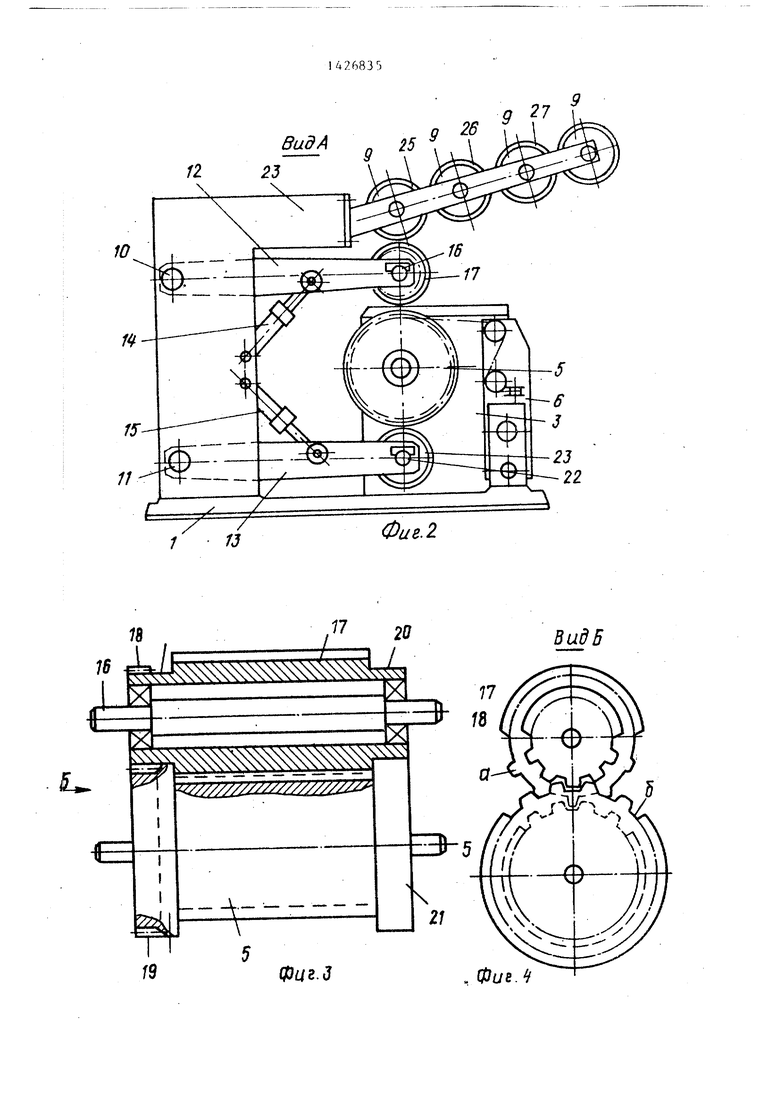

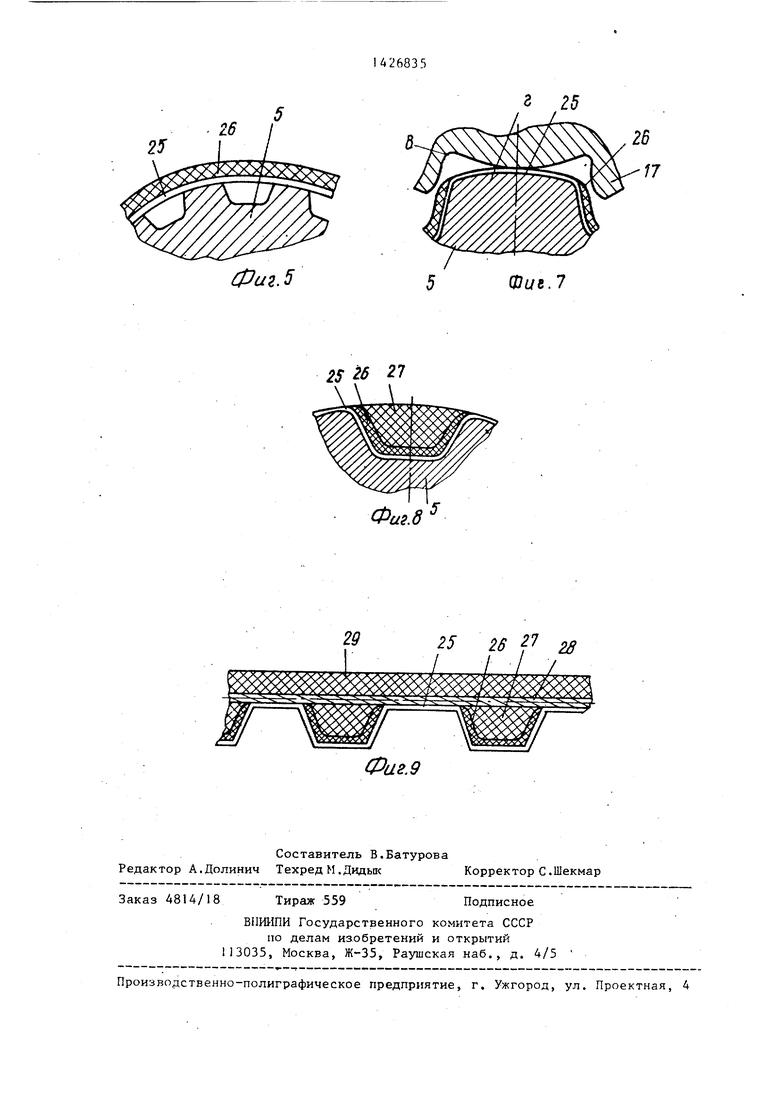

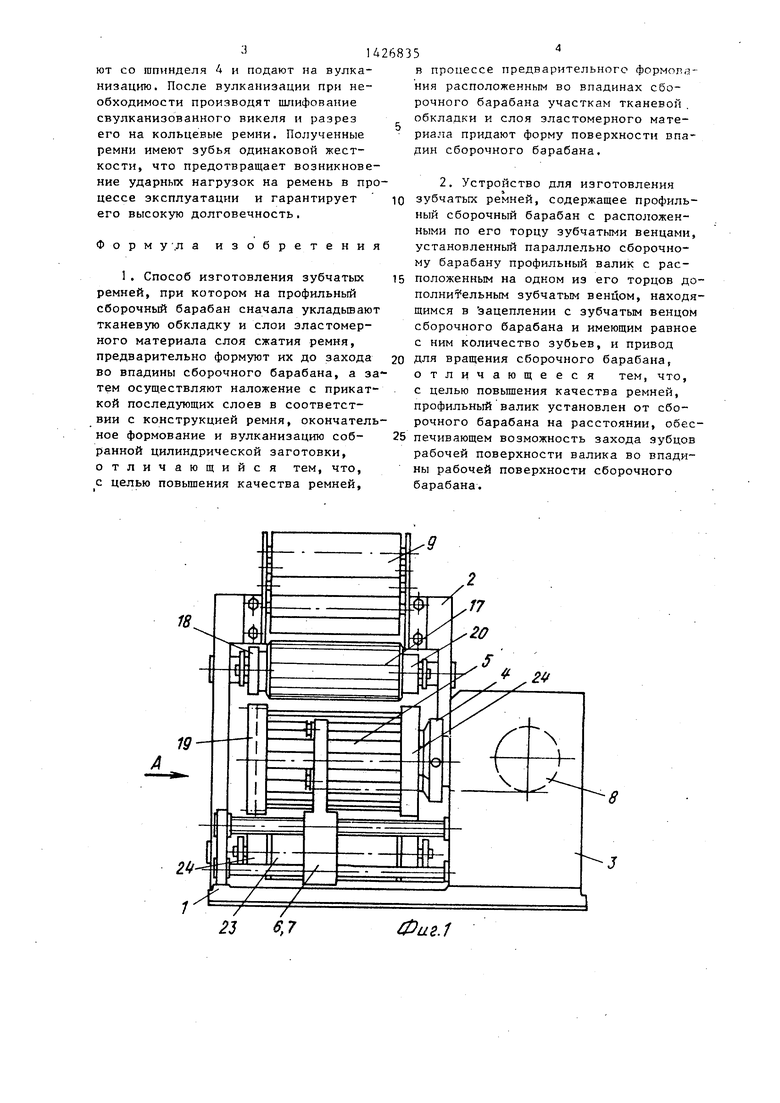

На фиг.1 изображено устройство дл изготовления зубчатых ремней; на фиг.2 - вид А на фиг.1; на фиг.З - сборочный барабан и профильный валик в положении взаимодействия; на фиг.4 вид Б на фиг.З; на фиг.5 - 8 - эта- пы сборки заготовки ремня; на фиг. 9 - собранная заготовка ремня, разрез.

Устройство для изготовления зубчатых ремней содержит основание 1 с вертикальной П-образной станиной 2 и шпиндельной бабкой 3, на шпинделе 4 последней установлены профильный сборочный барабан 5 и каретка 6 с системой роликов 7 для намотки кор- да на сборочный барабан. Привод пос- тупательного перемещения каретки 6 согласован с приводом шпинделя 4.

I I

На шпиндельной бабке 3 находится катушка 8 для корда. На вертикальной станине 2 размещены ролики 9 для заготовок слоев ремня и посредством осей 10 и 11 шарнирно смонтированы пары рычагов 12 и 13 с возможностью качания в вертикальной плоскости с помощью пневмоцилиндров 14- и 15 соответственно. На свободном конце рычагов 12 посредством оси 16 смонтирован профильный валик 17, располо- женный параллельно сборочному барабану 5. Профильный валик 17 установлен от сборочного барабана на рассто янии, обеспечивающем возможность захода зубцов а рабочей поверхности валика во впадины б рабочей поверхности сборочного барабана 5. На одном из торцов валика 17 расположен дополнительный зубчатый венец 18, находящийся в зацеплении с зубчатым венцом 19 сборочного барабана 5. Венцы 18 и 19 имеют одинаковое количество зубьев. С противоположных торцов валик 17 и сборочный барабан 5 имеют цилиндрические пояски 20 и 21. На свободном конце рычагов 13 посредством оси 22 смонтирован гладкий валик 23, имеющий с обоих торцов цилиндрические пояски 24.

5

0 5

о ,. с

5

Устройство работает следующим образом.

С одного из роликов 9 на барабан 5 подают обкладочную ткань 25, ас другого - слой зластомерного материала слоя сжатия ремня (см.фиг.5). С помощью пневмоцилиндра 4 поворачивают рычаги 12 относительно оси 10 до взаимодействия профильного валика 17 с профильным сборочным барабаном 5. При этом дополнительный зубчатый венец 18 валика 17 входит в зацепление с зубчатым венцом 19 сборочного барабана, чем достигается заданная ориентация профилей барабана 5 и валика 17 и обеспечиваются гарантированные боковой и радиальной зазоры между впадинами б барабана и зубцами а рабочей поверхности валика 17. Во время, вращения сборочного барабана 5 со шпинделем 4 профильный валик 17 fo6KaTbfflaeT барабан 5. При этом происходит предварительное формование тканевой обкладки 25 и слоя 26 элас- томерного материала. В процессе предварительного формования расположенным во. впадинах б сборочного барабана 5 участкам тканевой обкладки 2 и слоя 25 придают форму поверхности впадин б сборочного барабана (см. фиг.6). Толщина отформованной заго- товки на боковых сторонах профиля /равна величине бокового зазора, а на дне впадины - величине радиального зазора между соответствующими поверхностями впадин б сборочного барабана зубцов а профильного валика . 17. Последний впадинами б своей рабочей поверхности удаляет излишки эластомерно го материала слоя 26 с выступов г рабочей поверхности сборочного .барабана 5 (см.фиг.7). I

После окончания предварительного формования профильный валик 17 отводят от сборочного барабана 5 в исходное положение.

На сборочный барабан 5 с другого ролика 9 подают слой 27 эластомерно- го материала, который с помощью гладкого валика 23 прикатывают во впадины предварительно сформованных слоев 25 и 26 (СМ.фиг.8). атем на барабан 5 спирально наматывают корд-шнур 28 с бобины 8 и накладывают наружный слой 29 эластомерного материала.

После этого барабан 5 с собранной заготовкой 30 зубчатого ремня снимают со шпинделя Д и подают на вулканизацию. После вулканизации при необходимости производят шлифование свулканизованного никеля и разрез его на кольцевые ремни. Полученные ремни имеют зубья одинаковой жесткости, что предотвращает возникновение ударных нагрузок на ремень в процессе эксплуатации и гарантирует его высокую долговечность.

Формула изобретения

в процессе предварительного формояа- ния расположенным во впадинах сборочного барабана участка т тканевой , обкладки и слоя зластомерного материала придают форму поверхности впадин сборочного барабана.

зубчатых ремней, содержащее профильный сборочный барабан с расположенными по его торцу зубчатьоти венцами, установленный параллельно сборочному барабану профильный валик с расположенным на одном из его торцов дополнительным зубчатым венцом, находящимся в зацеплении с зубчатым венцом сборочного барабана и имеющим равное с ним количество зубьев, и привод

для вращения сборочного барабана, отличающееся тем, что, с целью повышения качества ремней, профильный валик установлен от сборочного барабана на расстоянии, обеспечивающем возможность захода зубцов рабочей поверхности валика во впадины рабочей поверхности сборочного барабана.

Фаг.1

видА

12

ю

У / 1 13

тш$$$$$ $$$$$$ $

i

17

ti2 2 i2i:22222i 22 2 :

Е

V..

Г9

Фцг.д

9 7

Фае. 2

20

ВидВ

77

/8

ЕЭ-5

ч

2f

Фие.

25

Фи2.5

27

г 25

Фие.7

Фи2.8

| Усиление заклепочных соединений поясных уголков со стенкой составных балок | 1985 |

|

SU1270268A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Патент США № 4343666, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Патент США № 389729I, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1988-09-30—Публикация

1986-11-24—Подача