Изобретение относится к термической обработке, а именно к диффузионным способам обработки металлических изделий и может быть использовано при науглероживании в газах.

Целью изобретение является ускорение процесса цементации, повышение экономичности процесса за счет увеличения срока службы оборудования.

Поставленная цель достигается тем, что в способе газовой цементации, включающем нагрев до температуры цементации, насыщение в среде углеводородов и диффузию, нагрев и диффузию проводят при давлении 290-370 ГПа, а насыщение при давлении 785-880 ГПа.

Существенным признаком предлагаемого способа газовой цементации, общим с существенным признаком способа, принятого за прототип, является нагрев до температуры цементации, насыщение и диффузия.

Новым существенным признаком предлагаемого способа газовой цементации, отсутствующем в способе принятом за прототип, является то, что нагрев до температуры цементации и диффузию проводят при давлении 290-370 ГПа, а это дает возможность использовать электрические печи сопротивления с герметичной ретортой и получить качественные детали, и ускорить процесс цементации.

%

Предлагаемый способ газовой цементации осуществляют со следующей последовательностью выполнения операций:

загружают детали в холодную печь;

снижают давление в печи до 19,6 ГПа;

нагревают до температуры цементации при давлении 290-370 Га;

насыщение в среде углеводородов при давлении 785-880 ГПа;

диффузия при давлении 290-370 ГПа (насыщение и диффузию проводят несколь00

о

00

ко раз в зависимости от глубины цементо- ванного слоя); .

охлаждают и выгружают детали из печи;

определяют глубину цементованного слоя, содержание углерода в поверхности, величину зерна аустенита, обезуглероживание, механические свойства - после окончательной термообработки.

Ниже приведен пример конкретного осуществления способа газовой цементации,

Пример. Газовую цементацию проводили на установке, состоящей из модернизированной электрической шахтной печи сопротивления типа Ц60А, системы подвода насыщающей среды с контрольно-измерительной аппаратурой, вакуумной системы и системы автоматики.

В качестве насыщающей среды использовали природный газ.

Расход природного газа контролировали расходомером типа РМ-3, давление в печи - вакуумметром типа ЭКВ-IV.

Откачку печной атмосферы и отходящих газов производили вакуумным насосом типа 2НВР-5ДМ.

Управление температурным режимом осуществляли потенциометром типа КСП-3.

Продолжительность насыщения и диффузии осуществляли реле-времени.

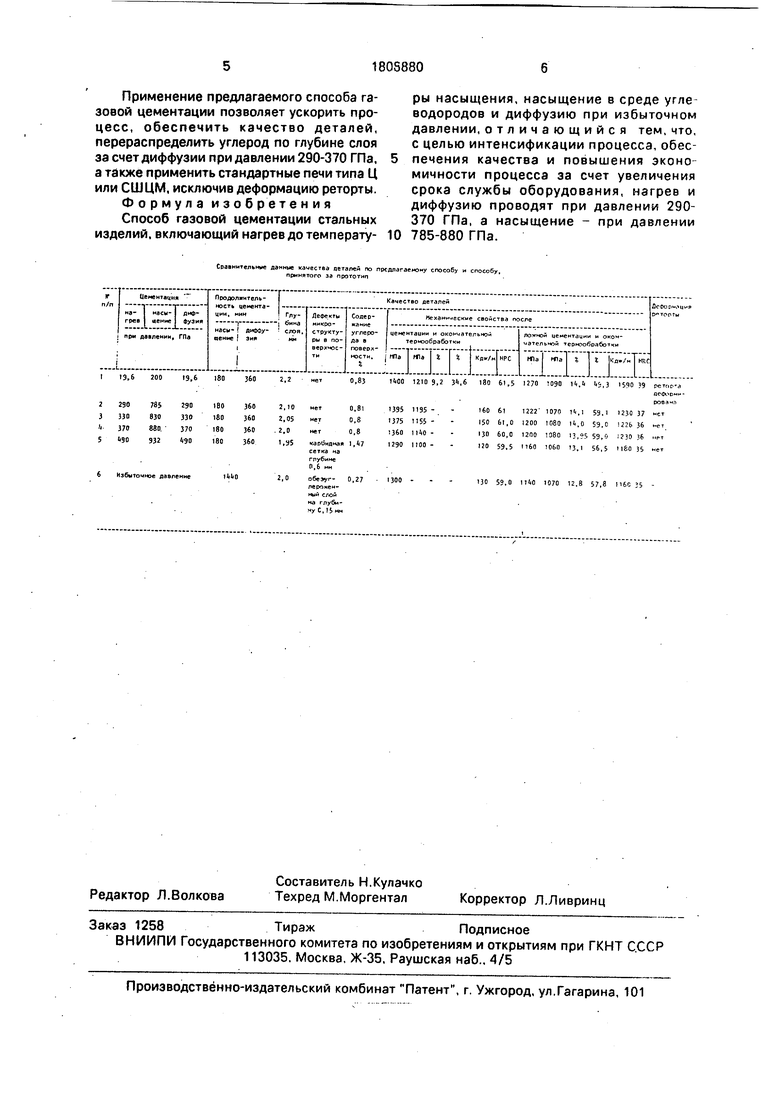

Испытанию подвергли пять режимов газовой цементации 1st 1, № 2, № 3, № 4, № 5 и известный режим № 6, принятый за прототип.

Образцы и детали типа колец диаметром 100 мм, толщиной 20 мм из стали 12ХНЗА, очистили от грязи и масла химически чистым ацетоном уложили в приспособление и загрузили в печь. Закрыли печь крышкой, создав герметичность, которую достигли уплотнением ее вакуумной резиной марки 9024 и болтами с гайками. Включили воду для охлаждени я крышки печи.

Произвели откачку печной атмосферы до давления 19,6 ГПа. Нагрев до температуры цементации 950°С произвели при давле- нии 19,6-490 ГПа. По достижении температуры цементации произвели выдержку в течение 20 мин для выравнивания температуры внутри загрузки, после чего пустили природный газ в количестве 1,09 м /ч и выдержали в потоке газа в течение 5 мин при давлении 200-932 ГПа. После насыщения газ перекрыли, откачали отходящие газы (т.е. произошел процесс диффузии) до давления 19,6-490 ГЛа и выдержали в течение 10 мин (циклы насыщения и диффузии повторили 36 раз каждый).

После окончания процесса отключили обогрев печи, прикрыли газовые краны, отключили вакуумный насос, водоохлаждение и выгрузили детали с образцами из печи.

Параллельно провели режим газовой цементации взятый за прототип, при темпе- . ратуре 950°С с выдержкой 1440 мин в потоке газа (расход газа 1,09 м /ч) при избыточном давлении.

После окончания режимов цементации

образцы и детали подвергли окончательной

термообработке (закалке с температуры

800°С в масло, отпуск при температуре

130°С) и исследованиям.

Глубину цементованного слоя и микроструктуры определяли после травления шлифа 4%-ным раствором азотной кислоты в этиловом спирте на микроскопе ЕОФОТ- 5 21 при увеличении 400 раз.

Содержание углерода определяли химическим анализом стружки толщиной 0,1 мм по.слойно снятой с образца диаметром 20 мм, длиной 150 мм.

0 Замеры твердости образцов и деталей производили после окончательной термообработки на приборе Роквелл по ГОСТ 9613-59.

Испытание образцов на растяжение 5 производили по ГОСТ 1497-84, на ударную вязкость - по ГОСТ 9454-78.

Результаты качества упрочненных деталей приведены в табл.1.

Из результатов проведенных исследо- 0 ваний следует, что оптимальное давление при нагреве и диффузии в режимах № 2, № 3, № 4 составляет 290, 330, 370 ГПа соответственно.

Установлено, что ускорение процесса

5

достигается за счет перераспределения углерода по глубине слоя. Так в режимах № 2, № 3, № 4 глубина слоя составляет 2,1; 2,05; 2,0 при содержании углерода поверхности 0,83; 0,80; 0,80% соответственно. Деформа0 ция реторты не наблюдается.

При давлении ниже 290 ГПа обеспечивается ускорение и качество деталей, но происходит деформация реторты под действием внешнего атмосферного давления, по5 скольку при таком перепаде давлений возникают нагрузки, превышающие предел текучести металла реторты.

При давлении выше 370 ГПа глубина слоя.составляет 1,95мм, однако в поверхно0 сти наблюдается повышенное содержание углерода 1,47%, что способствует образованию карбидной сетки, которая располагается на глубину 0,6 мм, в связи с тем, что углерод не успевает продиффундировать с

5 поверхности вглубь металла, а также ведет к увеличению остаточного аустенита в поверхностном слое. При закалке стали остаточный аустенит, вызывает пониже .ие твердости и прочности цементованного слоя.

Применение предлагаемого способа газовой цементации позволяет ускорить процесс, обеспечить качество деталей, перераспределить углерод по глубине слоя за счет диффузии при давлении 290-370 ГПа, а также применить стандартные печи типа Ц или СШЦМ, исключив деформацию реторты. Формула изобретения Способ газовой цементации стальных изделий, включающий нагрев до температуры насыщения, насыщение в среде угле водородов и диффузию при избыточном давлении, отличающийся тем, что, с целью интенсификации процесса, обеспечения качества и повышения эконо мичности процесса за счет увеличения срока службы оборудования, нагрев и диффузию проводят при давлении 290- 370 ГПа, а насыщение - при давлении

785-880 ГПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газовой цементации стальных изделий | 1979 |

|

SU881150A1 |

| Способ газовой цементации стальных изделий | 1991 |

|

SU1822450A3 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| Способ цементации стальных изделий | 1987 |

|

SU1611982A1 |

| Способ цементации стальных изделий | 1990 |

|

SU1759950A1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА ЦЕМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2034092C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ графитизации низкоуглеродистых сталей, совмещенный с предварительной цементацией в области температур полиморфного превращения | 2019 |

|

RU2695858C1 |

| Способ газовой цементации деталей из конструкционных легированных сталей | 1987 |

|

SU1520141A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2061785C1 |

Сущность изобретения: способ включает нагрев стальных деталей при давлении 290-370 ГПа, насыщение в среде углеводородов при давлении 785-880 ГПа и диффузию при давлении 290-370 ГПа. 1 табл.

Сравнительные данные качества деталей по предлагаемому способу и способу, принятого за прототип

I 13,6 200

19,6 180

360

2,2

0.8JНОО 1210 9,2 34,6 180 61,5 1270 1090 Н.& liS,3 1530 9 рстор-а

aeoc-DMi-- pooa«F

| Лахтин Ю.М., Арзамасов Б.Н | |||

| Химико- термическая обработка металлов | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1993-04-15—Публикация

1990-06-05—Подача