Изобретение относится к электромашиностроению и может быть использовано при изготовлении роторов. Изобретение решает задачу повышения качества роторов, снижения расхода конструкционных материалов, упрощения технологии изготовления роторов, повышения точности отливки и тем самым снижения дисбаланса конструкции.

Цель изобретения - снижение трудоемкости и повышение качества роторов путем повышения точности отливки.

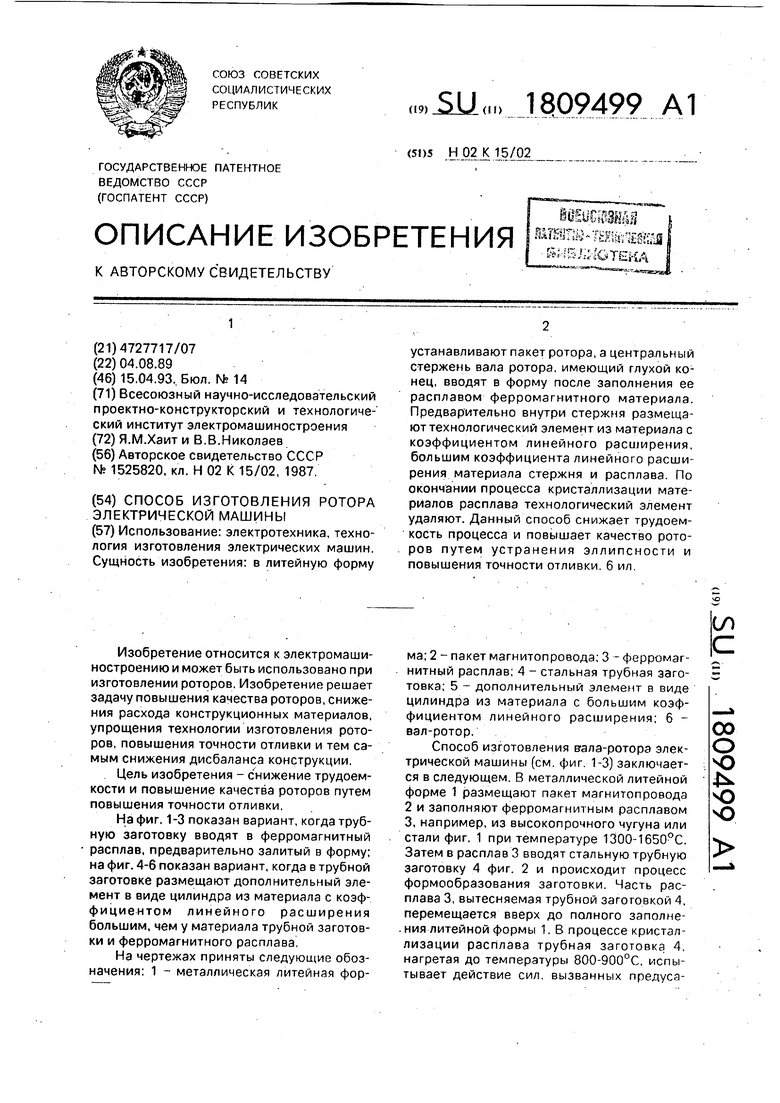

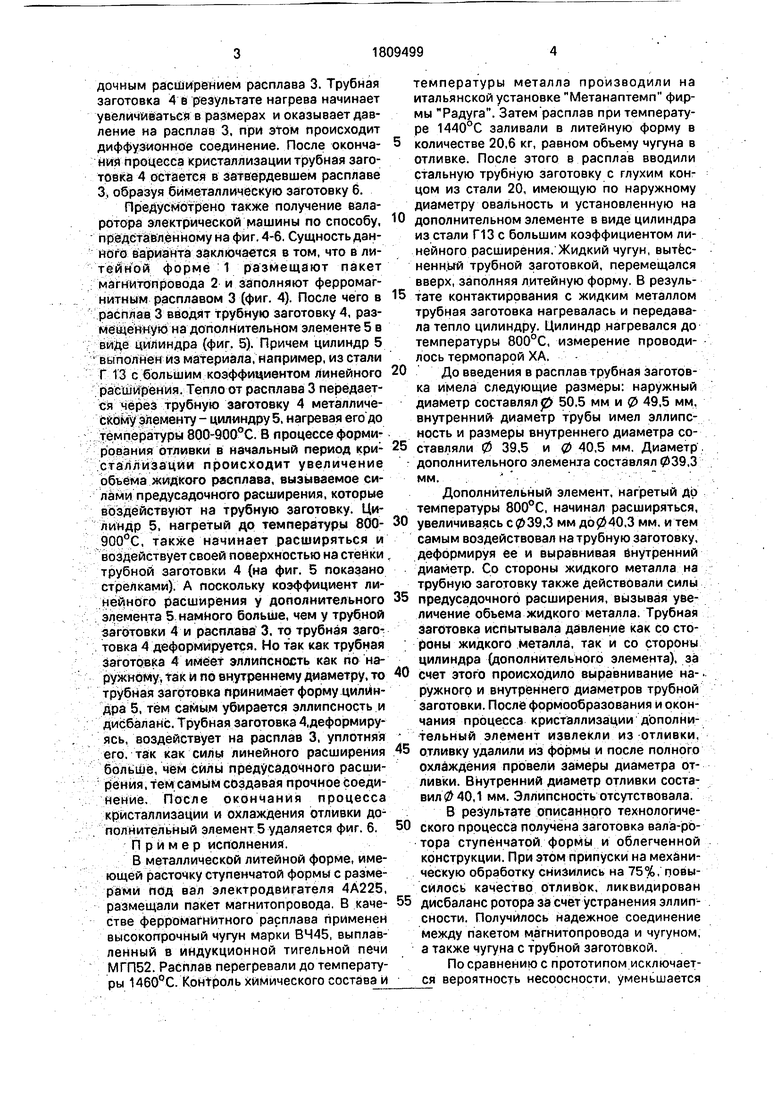

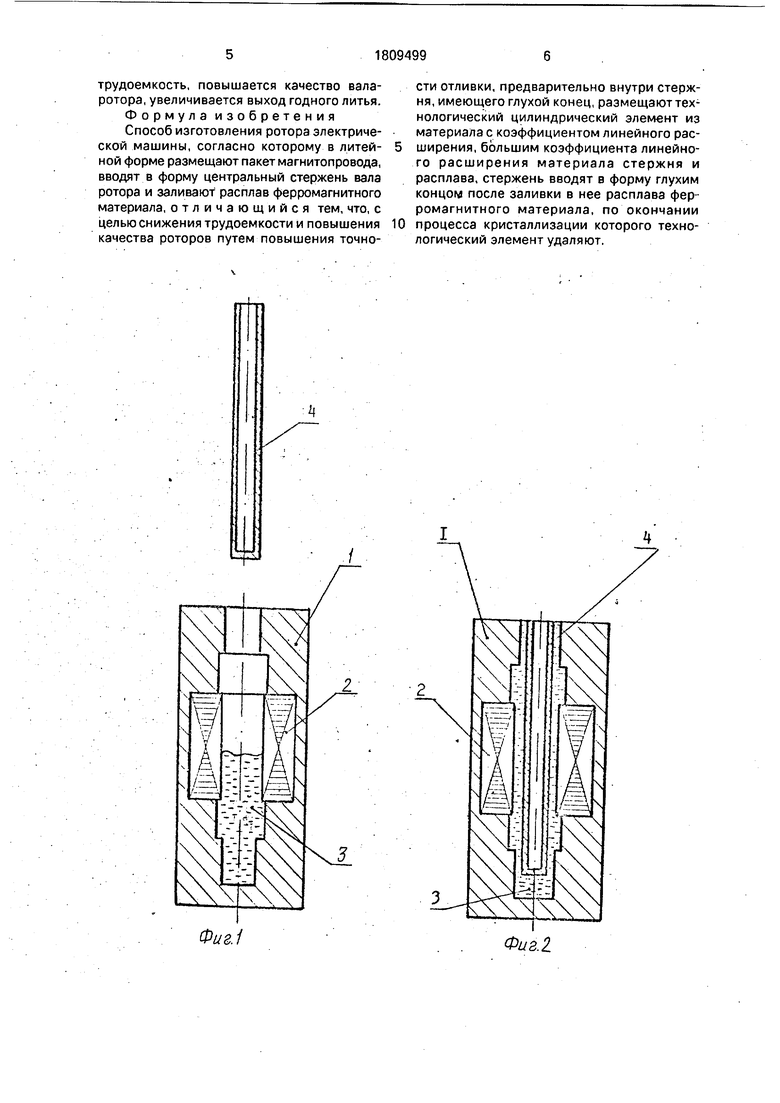

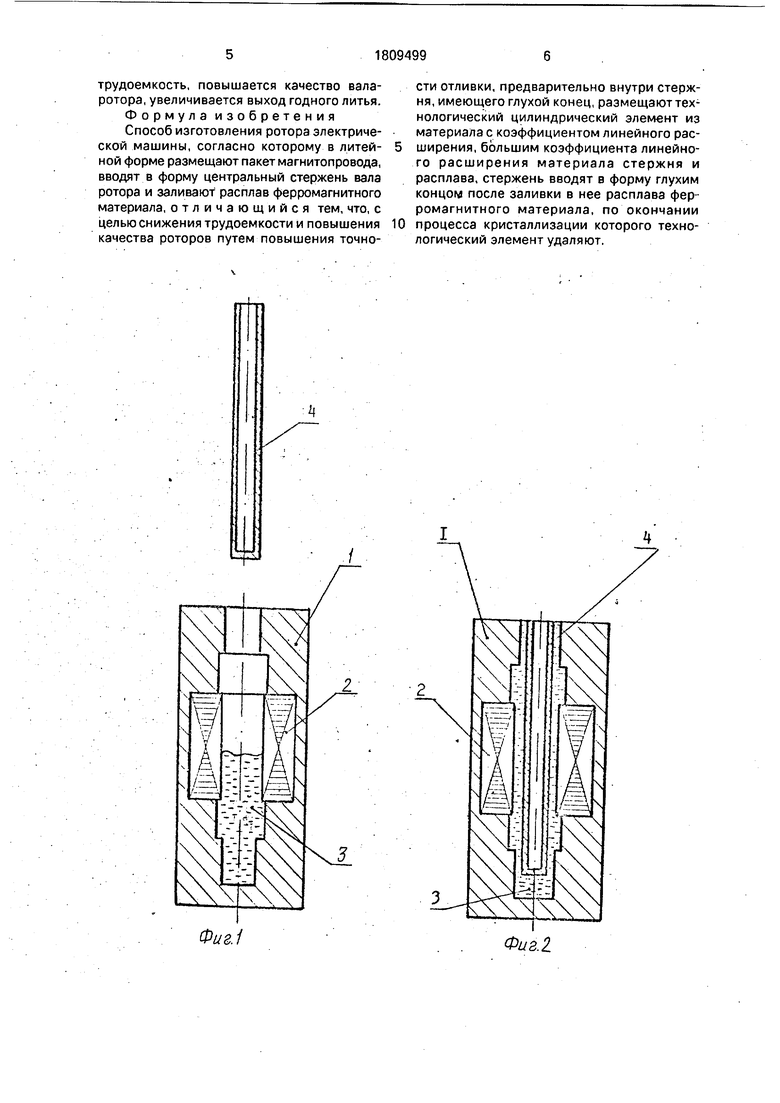

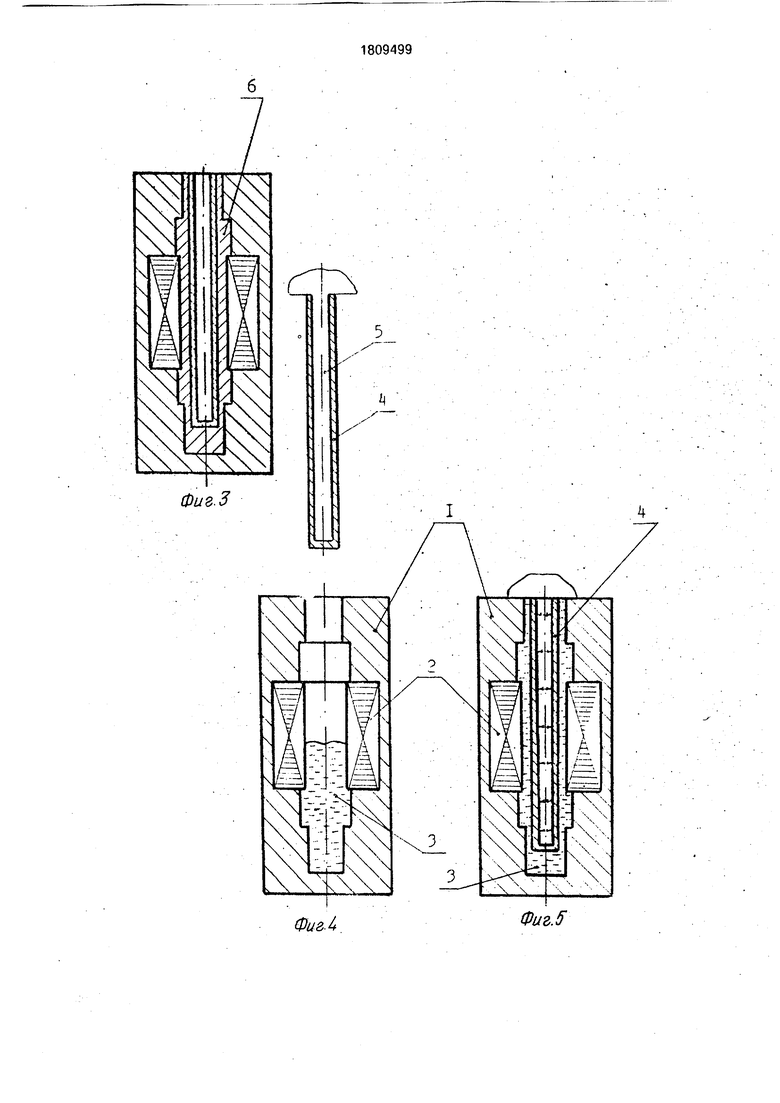

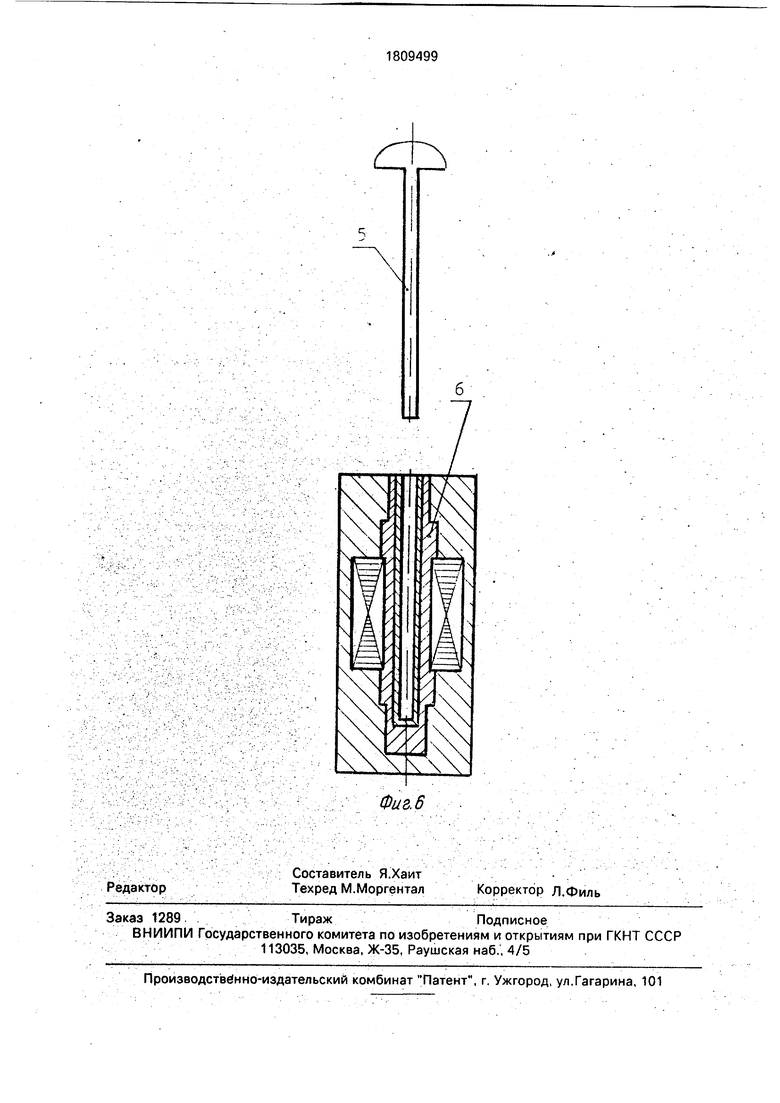

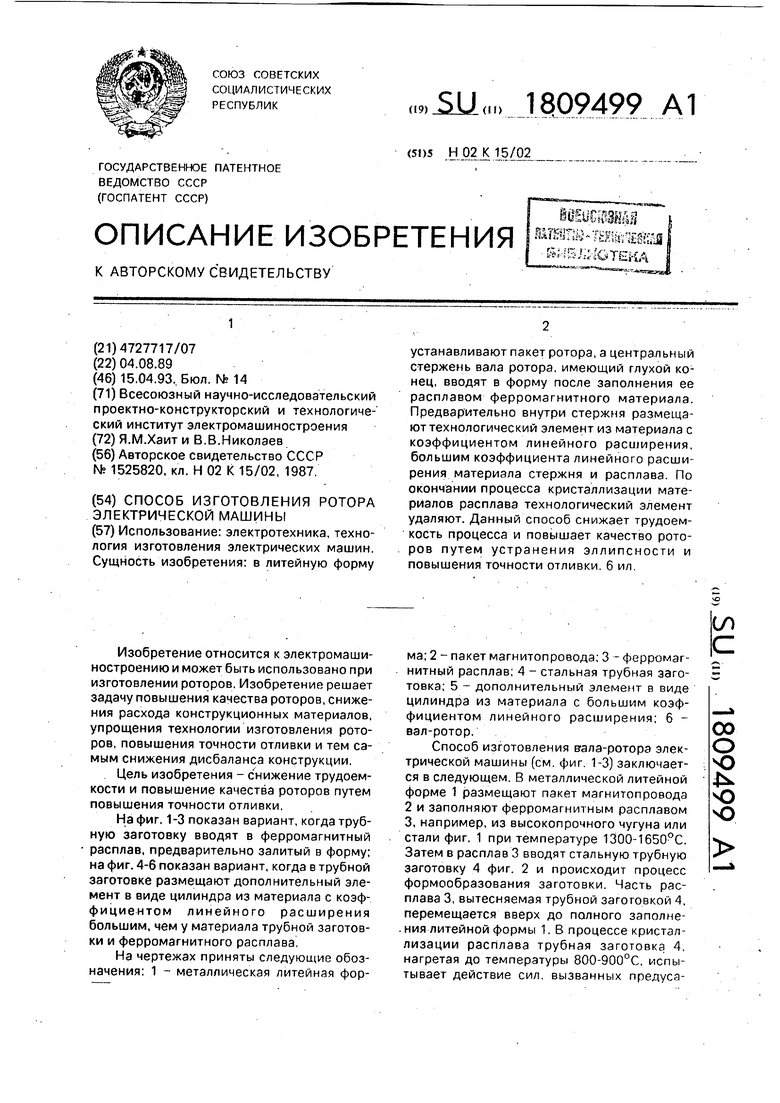

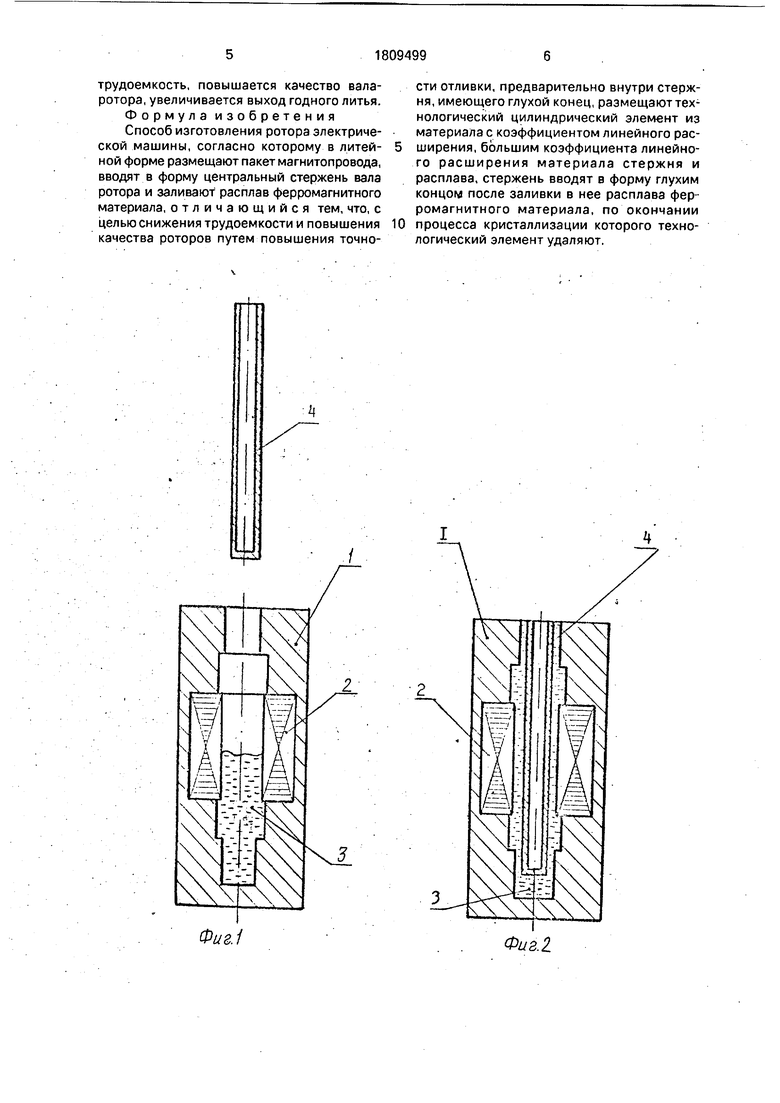

На фиг. 1-3 показан вариант, когда трубную заготовку вводят в ферромагнитный расплав, предварительно залитый в форму: на фиг. 4-6 показан вариант, когда в трубной заготовке размещают дополнительный элемент в виде цилиндра из материала с коэффициентом линейного расширения большим, чем у материала трубной заготовки и ферромагнитного расплава.

На чертежах приняты следующие обозначения: 1 - металлическая литейная форма; 2 - пакет магнитопровода: 3 - ферромагнитный расплав; 4 - стальная трубная заготовка; 5 - дополнительный элемент в виде цилиндра из материала с большим коэффициентом линейного расширения; 6 - вал-ротор.

Способ изготовления вяла-ротора электрической машины (см. фиг. 1-3) заключается в следующем. В металлической литейной форме 1 размещают пакет магнитопровода 2 и заполняют ферромагнитным расплавом 3, например, из высокопрочного чугуна или стали фиг. 1 при температуре 1300-1650°С. Затем в расплав 3 вводят стальную трубную заготовку 4 фиг. 2 и происходит процесс формообразования заготовки. Часть расплава 3, вытесняемая трубной заготовкой 4, перемещается вверх до полного заполне- . ния литейной формы 1. В процессе кристаллизации расплава трубная заготовка 4, нагретая до температуры 800-900°С, испытывает действие сил. вызванных предуса(Л

С

00

о ю

ю чэ

дочным расширением расплава 3. Трубная заготовка 4 в результате нагрева начинает увеличиваться в размерах и оказывает давление на расплав 3, при этом происходит диффузионное соединение. После окончания процесса кристаллизации трубная заготовка 4 остаётся в затвердевшем расплаве 3, образуя биметаллическую заготовку 6.

Предусмотрено также получение вала- ротора электрической машины по способу, представленному на фиг. 4-6. Сущность данноговарианта заключается в том, что в литейной форме 1 размещают пакет магнитопровода 2 и заполняют ферромагнитным расплавом 3 (фиг. 4). После чего в распйав 3 вводят трубную заготовку 4, раз- мёйейную на дополнительном элементе 5 в вйй,е Цилиндра (фиг. 5). Причем цилиндр 5 выполнен из материала, например, из стали Г 13 с большим коэффициентом линейного расширения. Тепло от расплава 3 передается через трубную заготовку 4 металличе- ckbMy эйементу - цилиндру 5, нагревая его до температуры 800-900°С. В процессе формирования отливки в начальный период кри1 .сталлйзацйи происходит увеличение объёма жидкого расплава, вызываемое силамипреду садочного расширения, которые воздействуют на трубную заготовку. Цилиндр 5, нагретый до температуры 800- 90p°G, также начинает расширяться и воздействует своей поверхностью на стенки, трубной заготовки 4 (на фиг. 5 показано стрелками). А поскольку коэффициент линейного расширения у дополнительного элемента 5 намного больше, чем у трубной заготовки 4 и расплава 3, то трубная заго-; товка 4 деформируется. Но так как трубная заготовка 4 имеет эллипсность как по наружному, так и по внутреннему диаметру, то трубная заготовка принимает форму цилиндра 5, тем самым убирается эллипсность и дисбаланс. Трубная заготовка 4,деформиру- ясь, воздействует на расплав 3, уплотняя его. так как силы линейного расширения больше, чем силы предусэдочного расши- рения, тем;самым создавая прочное соединение. После окончания процесса кристаллизации и охлаждения отливки дополнительный элемент 5 удаляется фиг. 6.

Пример исполнения.

В металлической литейной форме, имеющей расточку ступенчатой формы с размерами пйд вал электродвигателя 4А225, размещали пакет магнитопровода. В качестве ферромагнитного расплава применен высокопрочный чугун марки ВЧ45, выплавленный в индукционной тигельной печи МГП52. Расплав перегревали до температуры 1460°С. Контроль химического состава и

температуры металла производили на итальянской установке Метанаптемп фирмы Радуга. Затем расплав при температуре 1440°С заливали в литейную форму в

количестве 20,6 кг, равном объему чугуна в отливке. После этого в расплав вводили стальную трубную заготовку с глухим концом из стали 20, имеющую по наружному диаметру овальность и установленную на

дополнительном элементе в виде цилиндра из стали Г13 с большим коэффициентом линейного расширения. Жидкий чугун, вытесненный трубной заготовкой, перемещался вверх, заполняя литейную форму. В результате контактирования с жидким металлом трубная заготовка нагревалась и передавала тепло цилиндру. Цилиндр нагревался до температуры 800°С, измерение проводилось термопарой ХА. До введения в расплав трубная заготовка Имела следующие размеры: наружный диаметр составлял 50,5 мм и ф 49,5 мм, внутренний- диаметр трубы имел эллипсность и размеры внутреннего диаметра со-ставляли 0 39,5 и ф 40,5 мм. Диаметр.

г дополнительного элемента составлял 039,3

- мм. , . -.... . . Дополнительный элемент, нагретый до

температуры 800°С, начинал расширяться,

увеличиваясь с039,3 мм до040,3 мм, и тем самым воздействовал на трубную заготовку, деформируя ее и выравнивая внутренний диаметр. Со стороны жидкого металла на трубную заготовку также действовали силы

предусадочного расширения, вызывая увеличение объема жидкого металла. Трубная заготовка испытывала давление как со сто- роны жидкого металла, так и со стороны цилиндра (дополнительного элемента), за

счет этого происходило выравнивание на- ружногр и внутреннего диаметров трубной заготовки. После формообразования и окончания процесса кристаллизации дополнительный элемент извлекли из отливки,

отливку удалили из формы и после полного охлаждения провели замеры диаметра отливки. Внутренний диаметр отливки составил Ф 40,1 мм. Эллипсность отсутствовала. В результате описанного технологического процесса получена заготовка вала-ротора ступенчатой формы и облегченной конструкции. При этом припуски на механическую обработку снизились на 75%, повысилось качество отливок, ликвидирован

дисбаланс ротора за счёт устранения эллип- сности. Получилось надежное соединение между пакетом магнитопровода и чугуном, а также чугуна с трубной заготовкой.

По сравнению с прототипом исключается вероятность несоосности, уменьшается

трудоемкость, повышается качество вала- ротора, увеличивается выход годного литья. Ф о р м у л а и з о б р е т е н и я Способ изготовления ротора электрической машины, согласно которому в литейной форме размещают пакет магнитопровода, вводят в форму центральный стержень вала ротора и заливают расплав ферромагнитного материала, отличающийся тем, что, с целью снижения трудоемкости и повышения качества роторов путем повышения точно

сти отливки, предварительно внутри стержня, имеющего глухой конец, размещают технологический цилиндрический элемент из материала с коэффициентом линейного расширения, большим коэффициента линейного расширения материала стержня и расплава, стержень вводят в форму глухим концом после заливки в нее расплава ферромагнитного материала, по окончании процесса кристаллизации которого технологический элемент удаляют.

Фи&.Ь

Фиг.$

CD

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ротора электрической машины | 1989 |

|

SU1647779A1 |

| Способ изготовления ротора асинхронной электрической машины | 1987 |

|

SU1525820A1 |

| Способ изготовления ротора электрической машины | 1987 |

|

SU1511811A2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

| Способ изготовления магнитопровода электрической машины | 1983 |

|

SU1100687A1 |

| Ротор асинхронной машины и способ его изготовления | 1988 |

|

SU1585867A1 |

| Ротор асинхронной электрической машины | 1983 |

|

SU1185502A1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

Использование: электротехника, технология изготовления электрических машин. Сущность изобретения: в литейную форму устанавливают пакет ротора, а центральный стержень вала ротора, имеющий глухой конец, вводят в форму после заполнения ее расплавом ферромагнитного материала. Предварительно внутри стержня размещают технологический элемент из материала с коэффициентом линейного расширения, большим коэффициента линейного расширения материала стержня и расплава. По окончании процесса кристаллизации материалов расплава технологический элемент удаляют. Данный способ снижает трудоемкость процесса и повышает качество роторов путем устранения эллипсности и повышения точности отливки. 6 ил.

| Способ изготовления ротора асинхронной электрической машины | 1987 |

|

SU1525820A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-04-15—Публикация

1989-08-04—Подача