Изобретение относится к электротехнике, а именно к электромашиностроению, и касается технологии изготовления корот- козамкнутых роторов.

Цель изобретения - упрощение технологии изготовления.

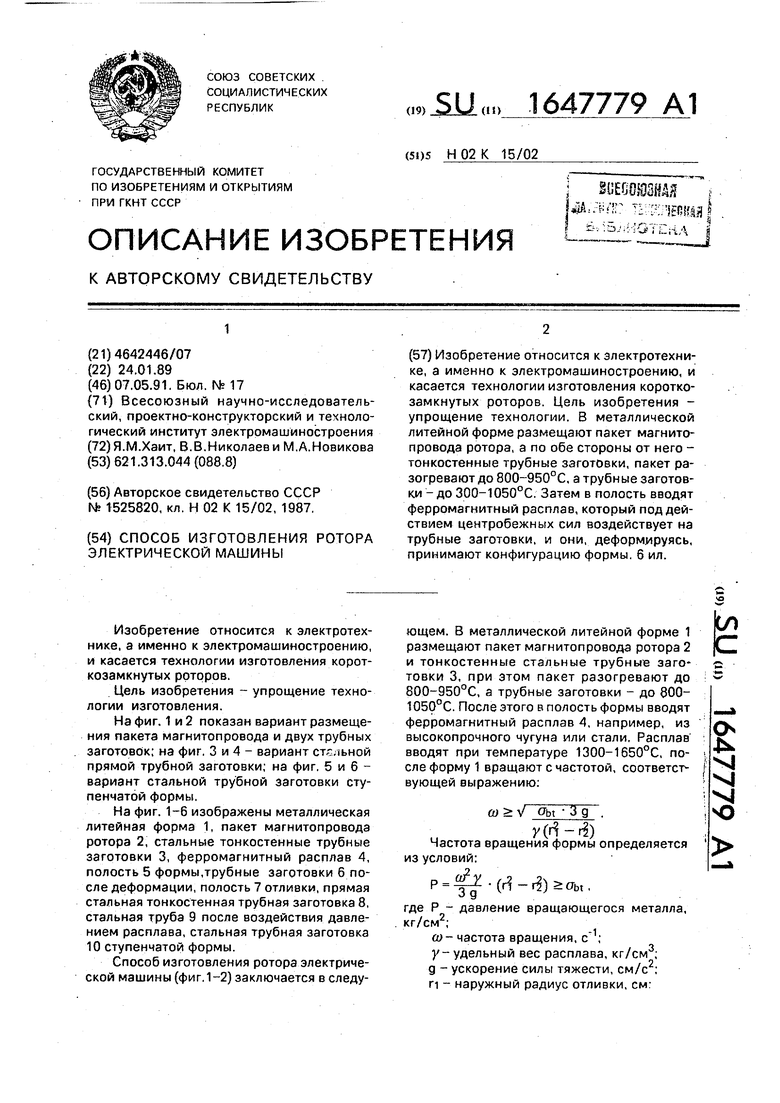

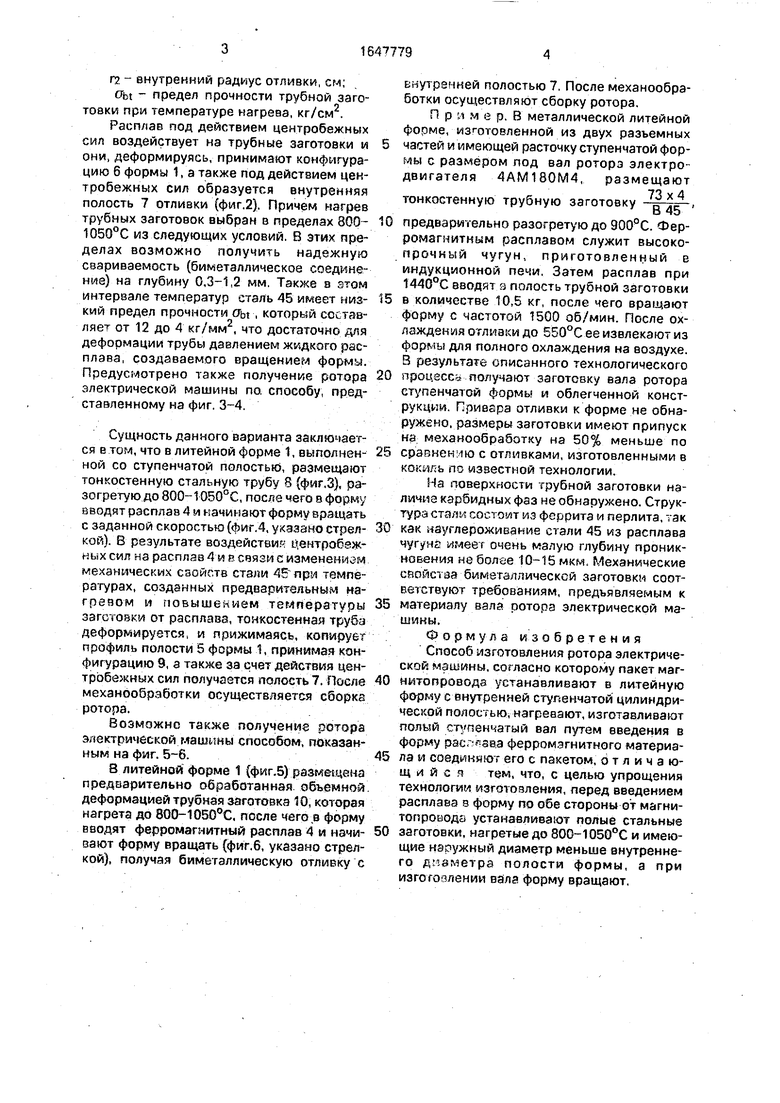

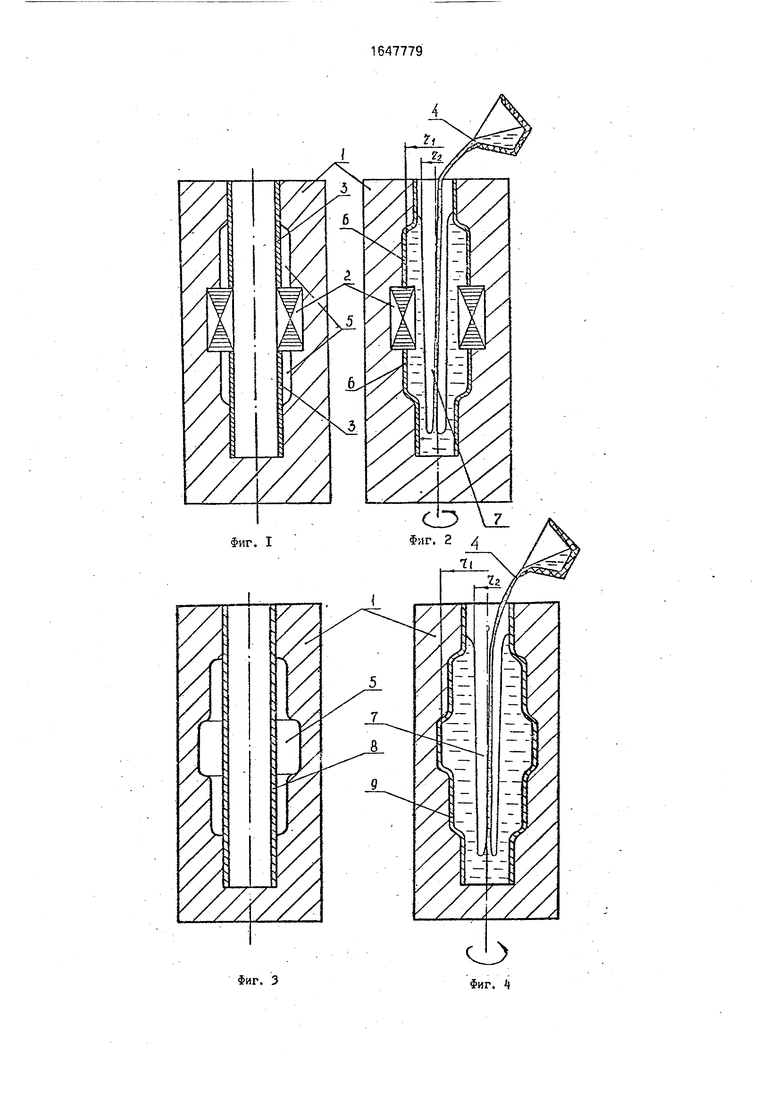

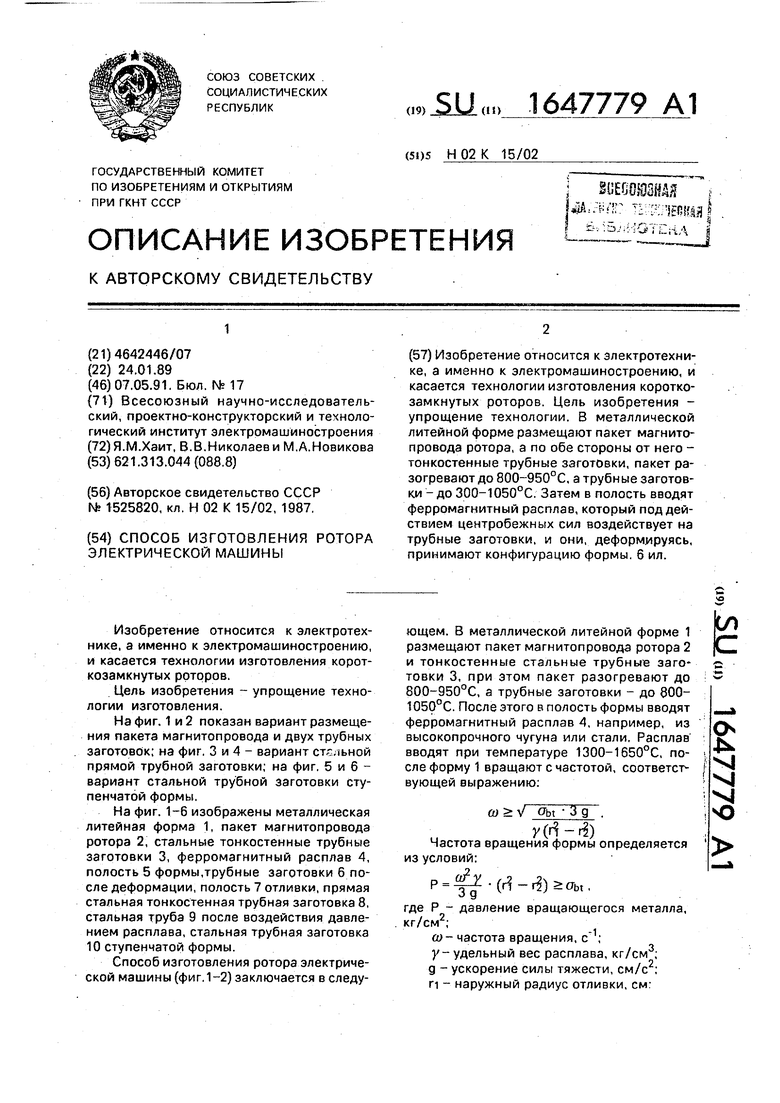

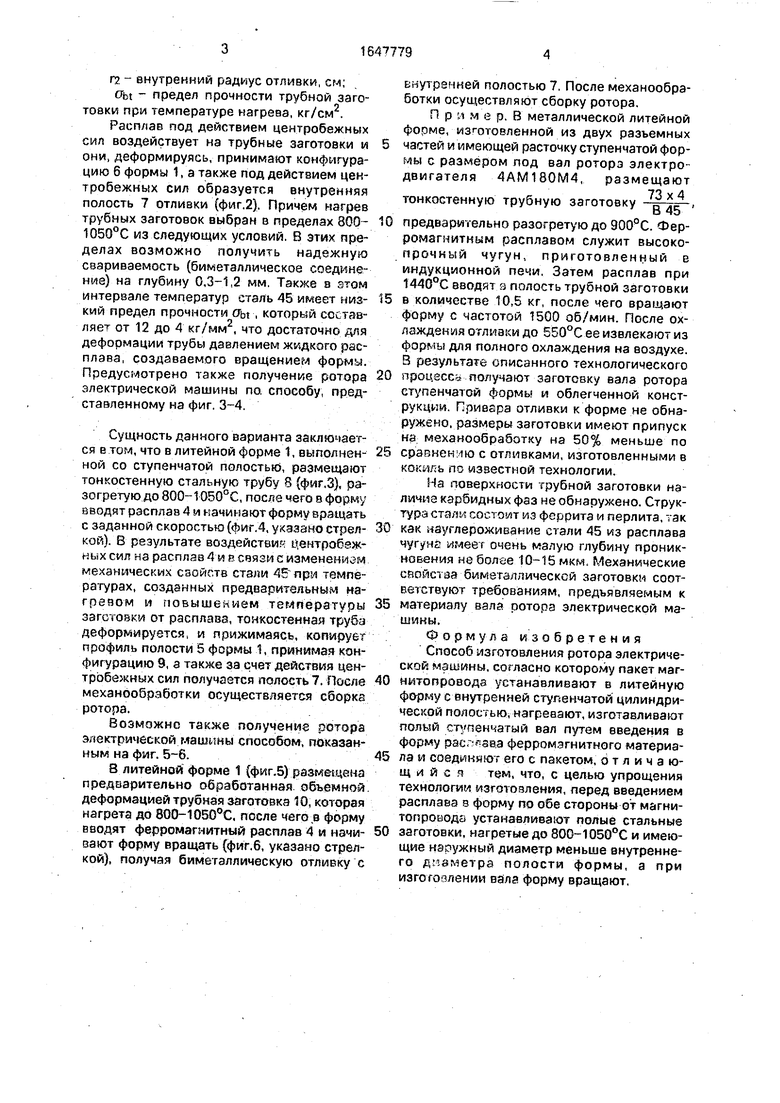

На фиг. 1 и 2 показан вариант размещения пакета магнитопровода и двух трубных заготовок; на фиг. 3 и 4 - вариант стгльной прямой трубной заготовки; на фиг. 5 и 6 - вариант стальной трубной заготовки ступенчатой формы.

На фиг. 1-6 изображены металлическая литейная форма 1, пакет магнитопровода ротора 2, стальные тонкостенные трубные заготовки 3, ферромагнитный расплав 4, полость 5 формы,трубные заготовки 6 после деформации, полость 7 отливки, прямая стальная тонкостенная трубная заготовка 8, стальная труба 9 после воздействия давлением расплава, стальная трубная заготовка 10 ступенчатой формы.

Способ изготовления ротора электрической машины (фиг. 1-2) заключается в следующем. В металлической литейной форме 1 размещают пакет магнитопровода ротора 2 и тонкостенные стальные трубные заготовки 3, при этом пакет разогревают до 800-950°С, а трубные заготовки - до 800- 1050°С. После этого в полость формы вводят ферромагнитный расплав 4, например, из высокопрочного чугуна или стали. Расплав вводят при температуре 1300-1650°С, после форму 1 вращают с частотой, соответствующей выражению;

о) V оы 3 g

y(rj-ri)

Частота вращения формы определяется из условий:

(rf-фгоь,.

Р

Зд

w

fe

г

vj v| vj О

где Р - давление вращающегося металла, кг/см ;

о)- частота вращения,

у-удельный вес расплава, кг/см3;

g - ускорение силы тяжести, см/с ;

П - наружный радиус отливки, смг - внутренний радиус отливки, см; obt - предел прочности трубной заготовки при температуре нагрева, кг/см2.

Расплав под действием центробежных сил воздействует на трубные заготовки и они, деформируясь, принимают конфигурацию 6 формы 1, а также под действием центробежных сил образуется внутренняя полость 7 отливки (фиг.2). Причем нагрев трубных заготовок выбран в пределах 800- 1050°С из следующих условий. В этих пределах возможно получить надежную свариваемость (биметаллическое соединение) на глубину 0,3-1,2 мм. Также в этом интервале температур сталь 45 имеет низкий предел прочности , который составляет от 12 до 4 кг/мм2, что достаточно для деформации трубы давлением жидкого расплава, создаваемого вращением формы. Предусмотрено также получение ротора электрической машины по способу, представленному на фиг, 3-4.

Сущность данного варианта заключается в том, что в литейной форме 1, выполненной со ступенчатой полостью, размещают тонкостенную стальную трубу 8 (фиг.З), разогретую до 800-1050°С, после чего в форму вводят расплав 4 м начинают форму вращать с заданной скоростью (Фиг.4, указано стрелкой). В результате воздействие- центробежных сил на расплав 4 и Е связи с изменением механических свойств стали температурах, созданных предварительным иа- греэом и повышением температуры заготовки от расплава, тонкостенная труба деформируется, и прижимаясь, копирует профиль полости 5 формы 1, принимая кон- Фигурацию 9, а также за счет действия центробежных сил получается полость 7. После механообработки осуществляется сборка ротора.

Возможно также получение ротора электрической машины способом, показанным на фиг. .

8 литейной форме 1 (фиг.5) размещена предварительно обработанная объемной деформацией трубная заготовка 10, которая нагрета до 800-1050°С, после чего в форму вводят ферромагнитный расплав 4 и начи- вают форму вращать (фиг.б, указано стрелкой), получая биметаллическую отливку с

внутренней полостью 7, После механообработки осуществляют сборку ротора.

П р л м е р. В металлической литейной форме, изготовленной из двух разъемных частей и имеющей расточку ступенчатой формы с размером под вал роторэ электродвигателя 4АМ180М4, размещают

73 х 4 тонкостенную трубную заготовку -ЕГлЕ

0 предварительно разогретую до 900°С. Ферромагнитным расплавом служит высокопрочный чугун, приготовленный в индукционной печи. Затем расплав при 1440°С вводят з полость трубной заготовки

5 в количестве 10,5 кг, после чего вращают форму с частотой 1500 об/мин. После охлаждения отлиаки до 550°С ее извлекают из формы для полного охлаждения на воздухе. В результате описанного технологического

0 процесс получают заготовку вала ротора ступенчатой формы и облегченной конструкции. Привара отливки к форме не обнаружено, размеры заготовки имеют припуск на механообработку на 50% меньше по

5 сравнению с отливками, изготовленными в кокиль по мззестной технологии.

На поверхности трубной заготовки наличие карбидных фаз не обнаружено. Структура стада состоит из феррита и перлита, так

0 как науглероживание стали 45 из расплава чугуна имеег очень малую глубину проникновения не более 10-15 мкм. Механические свойства биметаллической заготовки соответствуют требованиям, предъявляемым к

5 материалу вала ротора электрической машины.

Формула изобретения Способ изготовления ротора электрической машины, согласно которому пакет маг0 нитопровода устанавливают в литейную форму с внутренней ступенчатой цилиндрической полостью, нагревают, изготавливают полый ступенчатый вал путем введения в форму раег-гзва ферромагнитного материа5 ла и соединяют его с пакетом, отличающийся тем, что, с целью упрощения технологии изготовления, перед введением расплава в форму по обе стороны от магни- топровода устанавливают полые стальные

0 заготовки, нагретые до 800-1050°С и имеющие наружный диаметр меньше внутреннего дпвметра полости формы, а при изготовлении вала форму вращают.

Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ротора электрической машины | 1989 |

|

SU1809499A1 |

| Способ изготовления ротора электрической машины | 1987 |

|

SU1511811A2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ | 2016 |

|

RU2643850C1 |

| Способ изготовления ротора асинхронной электрической машины | 1987 |

|

SU1525820A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ | 2010 |

|

RU2443505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ДЛЯ ТОНКОСТЕННЫХ ВЫСОКОПРОЧНЫХ КОРПУСОВ | 2009 |

|

RU2429939C2 |

| Ротор асинхронной машины и способ его изготовления | 1988 |

|

SU1585867A1 |

| Способ получения биметаллических отливок | 1985 |

|

SU1286343A1 |

Изобретение относится к электротехнике, а именно к электромашиностроению, и касается технологии изготовления коротко- замкнутых роторов. Цель изобретения - упрощение технологии. В металлической литейной форме размещают пакет магнито- провода ротора, а по обе стороны от него - тонкостенные трубные заготовки, пакет разогревают до 800-950°С, а трубные заготовки -до 300-1050°С. Затем в полость вводят ферромагнитный расплав, который под действием центробежных сил воздействует на трубные заготовки, и они, деформируясь, принимают конфигурацию формы. 6 ил.

§иг. 5

Фиг. 6

| Способ изготовления ротора асинхронной электрической машины | 1987 |

|

SU1525820A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-05-07—Публикация

1989-01-24—Подача