па. Ban 7 ротора изготавливают путем подачи в литейную форму 3 и охлаждения расплава ферромагнитного материала 1, который передает теппо на стержень 4 с интенсивностью 3,7 - 5,2 кВт/м К, а короткозамкнутую обмотку изготавливают путем заливки зубцоной зоны 5 ротора расплавом

электропроводного материала стержня 4. Предлагаемый способ ynpopjaeT технологию изготовления и ведет к улучшению механических свойств материала вала, так как охлаждение его отливки осуществляется изнутри с помощью стержня 4 с использованием простого технологического оборудования. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ротора электрической машины | 1987 |

|

SU1511811A2 |

| Способ изготовления ротора электрической машины | 1985 |

|

SU1339778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

| Способ изготовления магнитопровода электрической машины | 1983 |

|

SU1100687A1 |

| Ротор асинхронной машины и способ его изготовления | 1988 |

|

SU1585867A1 |

| Способ изготовления короткозамкнутого ротора электрической машины | 1989 |

|

SU1809500A1 |

| Ротор асинхронной электрической машины | 1983 |

|

SU1185502A1 |

| Способ изготовления ротора электрической машины | 1989 |

|

SU1809499A1 |

| Способ изготовления ротора электрической машины с короткозамкнутой обмоткой | 1985 |

|

SU1394337A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОГО МАССИВНОГО РОТОРА ЭЛЕКТРОДВИГАТЕЛЯ С КОРОТКОЗАМКНУТОЙ ОБМОТКОЙ | 1990 |

|

SU1812712A1 |

Изобретение относится к электротехнике и касается технологии электромашиностроения. Цель изобретения - упрощение технологии изготовления и повышение качества путем улучшения физико-механических свойств материала вала. Согласно данному способу, соосно с зубцовой зоной 5 ротора в литейную форму 3 устанавливают стержень 4 из электропроводного материала. Вал 7 ротора изготавливают путем подачи в литейную форму 3 и охлаждения расплава ферромагнитного материала 1, который передает тепло на стержень 4 с интенсивностью 3,7-5,2 кВт/м2К, а короткозамкнутую обмотку изготавливают путем заливки зубцовой зоны 5 ротора расплавом электропроводного материала стержня 4. Предлагаемый способ упрощает технологию изготовления и ведет к улучшению механических свойств материала вала, так как охлаждение его отливки осуществляется изнутри с помощью стержня 4 с использованием простого технологического оборудования. 1 ил.

Изобретение относится к электротехнике, а именно к электромашиностроению, и касается технологии изготовления короткозамкнутых роторов,

Целью изобретения является упрощение технологии изготовления и повышение качества путем улучшения физико- механических свойств материала вала.

На чертеже изображена установка для изготовления ротора,

Способ осуществляют следующим образом.

Расплав 1 ферромагнитного материала заливают сифоном через литниковую систему 2 в полость литейной формы 3 где установлен стержень 4 из электропроводного материала, например алюминия, В литейной форме 3 соосно со стержнем 4 установлена также.зубцовая зона 5 магнитопровода ротора. Формирование вала 6 начинается с момента расплавления стержня 4. Для заполнения расплавом электропроводного материала стержня 4 пазов 7 зубцовой зоны 5 для образования короткозамк- нутой обмотки в данном случае поворачивают металлоприемник 8, из которого расплав выливают в пазы 7,

Пример, Отливали ротор электродвигателя 4АМ180М4, Порцию ферромагнитного расплава чугуна массой 22 кг с химическим составом, мас,%: С3,23; Si 2,47; Мп 0,47; S 0,039 заливали при 1420°С в литейную форму 3 с предварительно установленными в ней алюм1ниевым стержнем 4 массой 4,5 кг и пакетом 5 в течение 95 с, Стержень 4 расплавляли в течение 120 с. Последовательно по высоте материал стержня 4 сливался в металло- приегдаик, после чего собранный расплав алюминия заливали в пазы 7 зубцовой зоны 5, поворачивая форму, В результате получили серию отливок,

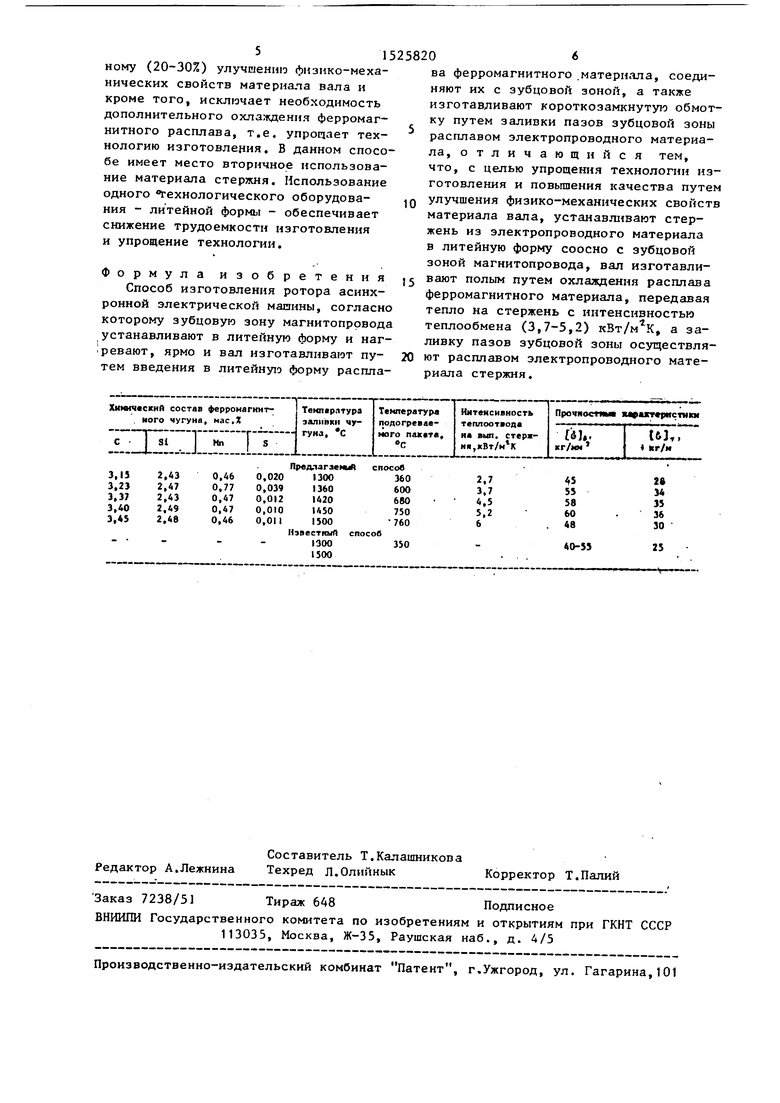

3 таблице приведены характеристик полученных отливок,5

0

5

0

5

0

0

5

Как видно из таблицы, прочностные свойства отливок, полученных согласно предлагаемому способу (строки 2, 3 и 4), составляют соответственно 6в 55-60 кг/мм и 6 34-36 кг/мм, что по сравнению с прочностными свойствами по известному способу (6g 40-45 кг/мм ; 6 25 кг/мм) на 20-30% выше.

Охлаждением ферромагнитного расплава путем передачи тепла на стержень с интенсивностью 3,7-5,2 кВт/м к обеспечивают оптимальную скорость кристаллизации в процессе затвердевания поверхностного слоя чугуна с внутренней стороны отливки. При интенсивности теплоотвода более U 5,2 вКт/м К скорость кристаллизации значительно увеличивается, что приводит к выделению структурно -свободного цементита и образованию TpenpiH, Теплоотвод менее 3,7 кВт/м К не обеспечивает гарантированных механических свойств материала вала вследствие недостаточной интенсивности теплоотвода. Возникает также отбел в поверхностной зоне, в связи с чем требуется дополнительная термообработка для снятия отбела.

Для сохранения качества материала стержня, который в дальнейшем используют для изготовления стержней корот- козамкнутой обмотки ротора, на стержень наносят покрытие, например сажу.

Образование полого литого вала ротора позволяет сэкономить 20-30% материала, не ухудшая эксплуатационных характеристик конструкции и используя полость вала для тепловой трубы, и снизить нагрев ротора и статора, что повышает надезхность электрической машины. Стержень при заливке расплава ферромагнитного материала является холодильником, в результате чего охлаждение отливки осуществляется изнутри, что приводит к существенному (20-30%) улучшению физико-механических свойств материала вала и кроме того, исключает необходимость дополнительного охлаждения ферромагнитного расплава, т.е. упрощает технологию изготовления, В данном способе имеет место вторичное использование материала стержня. Использование одного технологического оборудования - литейной - обеспечивает снижение трудоемкости изготовления и упрощение технологии.

Формула изобретения Способ изготовления ротора асинхронной электрической машины, согласно которому зубцовую зону магнитопррвода устанавливают в литейную форму и наг- ревают, ярмо и вал изготавливают путем введения в литейную форму распла

ва ферромагнитного .материала, соединяют их с зубцовой зоной, а также изготавливают короткозамкнутую обмотку путем заливки пазов зубцовой зоны расплавом электропроводного материала, отличающийся тем, что, с целью упрощения технологии изготовления и повьппения качества путем улучшения физико-механических свойств материала вала, устанавливают стержень из электропроводного материала в литейную форму соосно с зубцовой зоной магнитопровода, вал изготавливают полым путем охлаждения расплава ферромагнитного материала, передавая тепло на стержень с интенсивностью теплообмена (3,7-5,2) кВт/м К, а заливку пазов зубцовой зоны осуществляют расплавом электропроводного материала стержня.

| Способ изготовления ротора электрической машины | 1985 |

|

SU1339778A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-11-30—Публикация

1987-07-13—Подача