00

Изобретение относится к электротехнике, a именно к технологии изго товления магнитопроводрв эЛейтрических машин. Известен способ изготовления лито го магнитопровода электрической машины, включаюпщй получение сплавов на основе железа и алю1«1ния и изготовлейие из данных сплавов магнитопровода литьем СТЗ. . Недостатком этого способа является то, что при изготовлении массивного магнитопровода литьем поггери в нем на гистерезис получают ма лые, а потери на вихревые токи - завышенныё.В асинхронных машинах в зубцах i ротора с короткозамкнутой обмоткой наблюдаются добавочные потери от вые ших гармоник, поэтому наличие мабсив ньпс зубцов в таких машинах нежелательно из-за возникновения высоких потерь от вихревых токов. . Наиболее близким к предлагаемому является способ изготовления магнитопровода электрической машины, включа ющий изготовление зубцового слоя, на пример, гофрированием ферромагнитного ленточного материала, ярма из ферромагнитного материала и их соединение между собой 2 J. Однако известный способ характеризуется трудоемкой операцией изготов ления ярма, который формируют прессованием магнитодиэлектрического порошка, и соединением его с зубцовым слоем. Так как у зубцов и ярма различные температурные коэффициенты расширения, то неизбежны растрескивания магнитодиэлектрика и появление зазоров, что Снижает надежность соединения зубцового слоя с ярмом. Цель изобретения - повьш1ение надеж ности соединения зубцового слоя с ярмом. Поставленная цель достигается тем что согласно способу изготовления маг нитопровода Электрической машины, включающему изготовление зубцового слоя, например, г эфрированием ферромагнитного ленточного материала, ярма из 50 ферромагнитного материала и их соединение между собой, перед изготовлением ярма Зубцовый слой размещают в литейную фррму и нагревают до температуры 400-600 С, а ярмо изготавливают 55 заливкой расплава ферромагнитного материала при температуре 13.00-1500 С в эту форму с последующим охлаждева зубцового слоя с литейной формой обусловлен необходимостью создания гарантированной технологии сплавления его с ярмом. Выбор верхней границы нагрева обусловлен необходимостью, ограничения от интенсивного окисления разог ретого зубцового слоя.

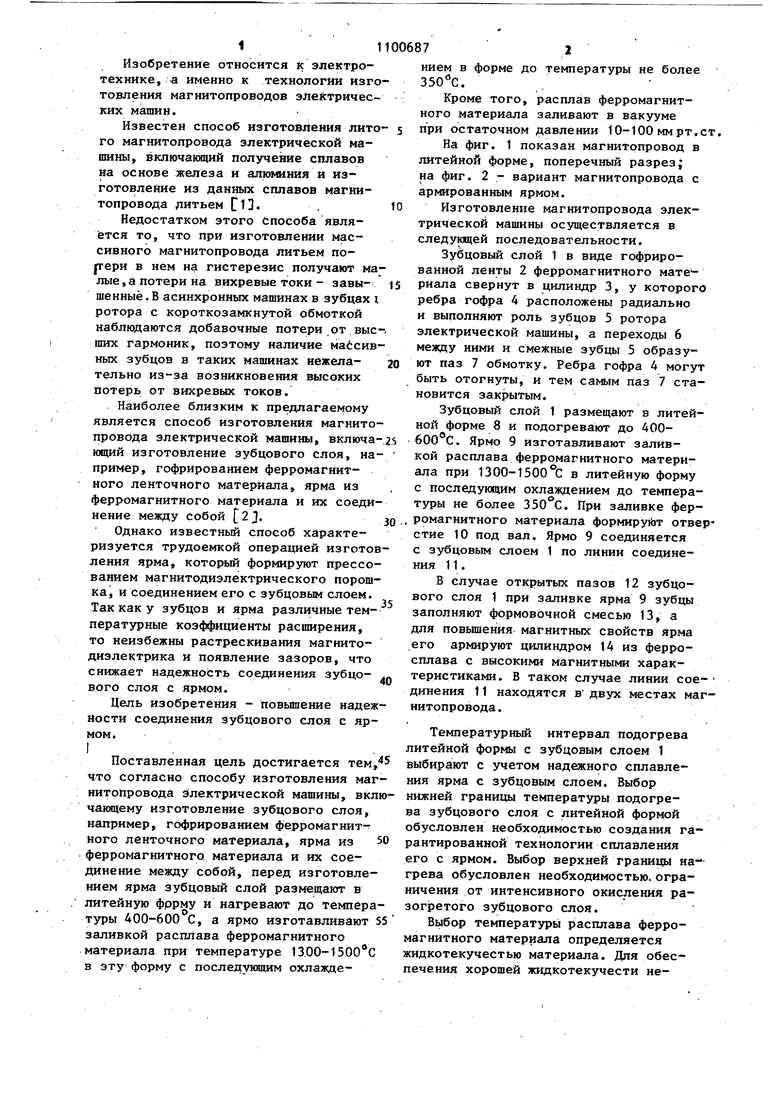

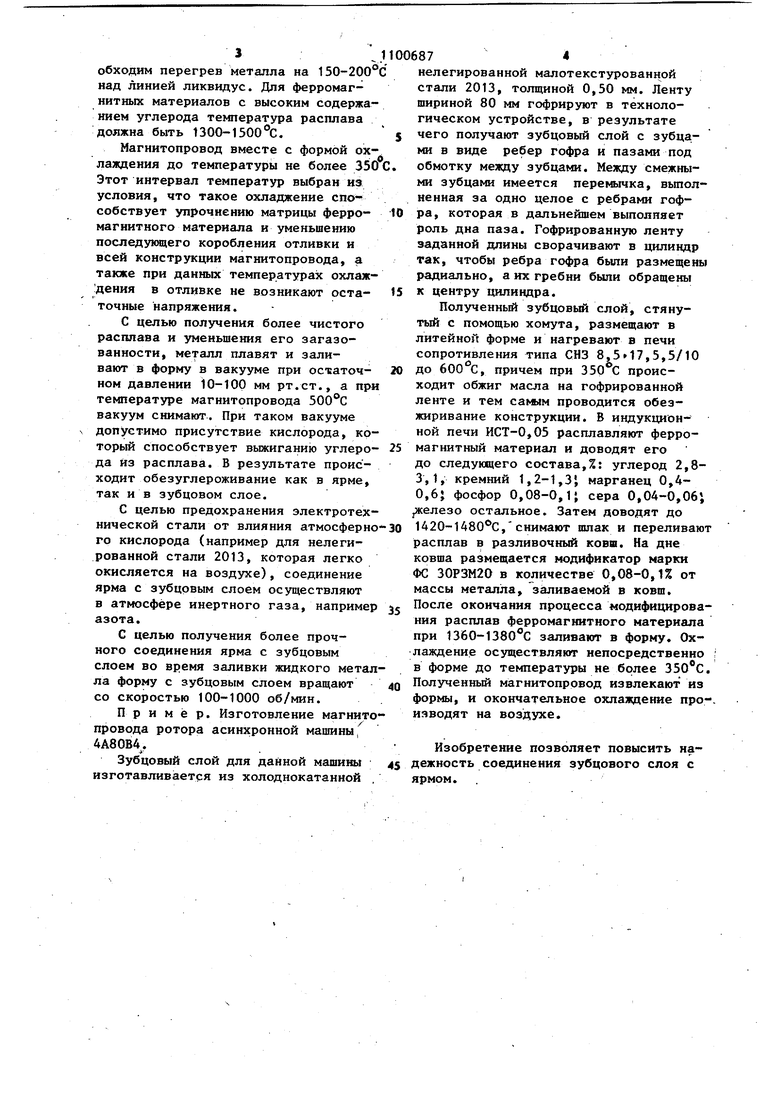

Выбор температуры расплава ферромагнитного материала определяется жидкотекучестью материала. Для обеспечения хорошей жидкотекучести некием в форме до температуры не более . Кроме того, расплав ферромагнитного материала заливают в вакууме при остаточном давлении 10-100 ммрт.ст. На фиг. 1 показан магнитопровод в литейной форме, поперечный разрез; на фиг. 2 - вариант магнитопровода с армированным ярмом. Изготовление магнитопровода электрической машины осуществляется в следующей последовательности. Зубцовый слой 1 в виде гофрированной ленты 2 ферромагнитного материала свернут в цилиндр 3, у которого ребра гофра 4 расположены радиально и выполняют роль зубцов 5 ротора электрической машины, а переходы 6 между ними и смежные зубцы 5 образуют паз 7 обмотку. Ребра гофра 4 могут быть отогнуты, и тем самым паз 7 становится закрытым. Зубцовый слой 1 размещают в литейной форме 8 и подогревают до 400600 С. Ярмо 9 изготавливают заливкой расплава ферромагнитного материала при 1300-1500 С в литейную форму с последующим охлаиедением до температуры не более . При заливке ферромагнитного материала формирует отверстие 10 под вал. Ярмо 9 соединяется с зубцовым слоем 1 по линии соединения 11. В случае открытых пазов 12 зубцового слоя 1 при заливке ярма 9 зубцы заполняют формовочной смесью 13, а для повьш1ения магнитных свойств ярма его армируют цилиндром 14 из ферросплава с высокими магнитными характеристиками. В таком слзгчае линии сое- динения 11 находятся в двух местах магнитопровода. Температурный интервал подогрева итейной формы с зубцовым слоем 1 ыбирают с учетом надежного сплавлеия ярма с зубцовым слоем. Выбор нижней границы температуры подогреобходим перегрев металла на 150-200 над линией ликвидус. Для ферромагнитных материалов с высоким содержа нием углерода температура расплава должна быть 1300-1500 с. Магнитопровод вместе с формой ох лаждения до температуры не более 35 Этот интервал температур выбран из условия, что такое охладжение способствует упрочнению матрицы ферромагнитного материала и уменьшению последующего коробления отливки и всей конструкции магнитопровода, а также при данных температурах охлаж дения в отливке не возникают остаточные напряжения. С целью получения более чистого расплава и уменьшения его загазованности, металл плавят и заливают в форму в вакууме при остгаточном давлении 10-100 мм рт.ст., а пр температуре магнитопровода вакуум снимают. При таком вакууме допустимо присутствие кислорода, ко торый способствует выжиганию углеро да из расплава. В результате происходит обезуглероживание как в ярме, так ив зубцовом слое. С целью предохранения электротех нической стали от влияния атмосферн го кислорода (например для нелегированной стали 2013, которая легко окисляется на воздухе), соединение ярма с зубцрвым слоем осуществляют в атмосфере инертного газа, наприме азота. С целью получения более прочного соединения ярма с зубцовым слоем во время запивки жидкого мета ла форму с зубцовым слоем вращают со скоростью 100-1000 об/мин. П р и м ё р. Изготовление магнит провода ротора асинхронной машины, 4А80В4. Зубцовый слой для данной машины изготавливается из холоднокатанной нелегированной мапотекстурованной стали 2013, толщиной 0,50 мм. Ленту шириной 80 мм гофрируют в технологическом устройстве, в результате чего получают зубцовый слой с зубцами в виде ребер гофра и пазами под обмотку между зубцами. Между смежными зубцами имеется перемычка, вьтолненная за одно целое с ребрами гофра, которая в дальнейшем выполняет роль дна паза. Гофрированную ленту заданной длины сворачивают в цилиндр так, чтобы ребра гофра были размещены радиально, а их гребни были обращены к центру цилиндра. Полученный зубцовый слой, стянутый с помощью хомута, размещают в литейной форме и нагревают в печи сопротивления типа СНЗ 8,,5,5/10 до , причем при происходит обжиг масла на гофрированной ленте и тем сакым проводится обезжиривание конструкции. В индукционной печи ИСТ-0,05 расплавляют ферромагнитный материал и доводят его до следующего состава,%: углерод 2,83,1, кремний 1,2-1,3, марганец 0,40,6} фосфор 0,08-0,1; сера 0,04-0,06; ,железо остальное. Затем доводят до 1420-1480 0, снимают шлак и переливают расплав в разливочный ковш. На дне ковша размещается модификатор марки ФС ЗОРЗМ20 в количестве 0,08-0,1% от массы металла, заливаемой в ковш. После окончания процесса модифицирования расплав ферромагнитного материала при 1360-1380 С заливают в форму. Охлаждение осуществляют непосредственно ; в форме до температуры не более 350°С. Полученный магнитопррвод извлекают из формы, и окончательное охлаждение про-, изводят на воздухе. Изобретение позволяет повысить надежность соединения зубцового слоя с ярмом.

pus,t

срцг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ротора электрической машины | 1985 |

|

SU1339778A1 |

| Ротор асинхронной машины и способ его изготовления | 1988 |

|

SU1585867A1 |

| Магнитопровод торцовой электрической машины | 1980 |

|

SU1077010A1 |

| Способ изготовления ротора электрической машины с короткозамкнутой обмоткой | 1985 |

|

SU1394337A1 |

| Магнитопровод электрической машины | 1982 |

|

SU1078535A1 |

| Ротор асинхронной машины | 1982 |

|

SU1040567A1 |

| Способ изготовления ротора асинхронной электрической машины | 1987 |

|

SU1525820A1 |

| Ротор асинхронной электрической машины | 1983 |

|

SU1185502A1 |

| Магнитопровод электрической машины | 1983 |

|

SU1092651A1 |

| Статор электрической машины | 1982 |

|

SU1069067A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОПРОВОДА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ, включающий изготовление зубцового слоя, например, гофрированием ферромагнитного ленточного материала, ярма из ферромагнитного материала и их соединение между собой, л и ч аю щ и и с я тем, что, с целью повыше- ния надежности соединения зубцового слоя с ярмом, перед изготовлением ярма зубцовый слой размещают в литей ную форму и нЗгревают до .температуры 400-600°С, a ярмо изготавливают заливкой расплава ферромагнитного материала при температуре 1300-1500 С в эту форму с последукяцим охлаждением в форме до температуры не боО) лее . 2, Способ по п. 1, о т л и ч a ющ и и с я тем, что расплав ферромагнитного материала запивают в вакууме при остаточном давлении 10-100 мм рт .ст.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Richter Ch | |||

| Magnetkreise mit Weichmagnetischen Gupteilen, Elektric, 1977, 31, N 3, 163-165, 167, 168, Dresden | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Конструкция и охлаждение специальных электрических машин безотходной технологии | |||

| Тематический сборник научных трудов Харьковского ордена Ленина авиационного института им, Н.Е | |||

| Жуковского, Харьков, 1980, с, 15-17. | |||

Авторы

Даты

1984-06-30—Публикация

1983-01-13—Подача