Изобретение относится к трубному производству и может быть использовано при формовке заготовок электросварных труб большого диаметра.

Целью изобретения является расширение технологических возможностей при од- новременном достижении высокого качества подгибки кромок.

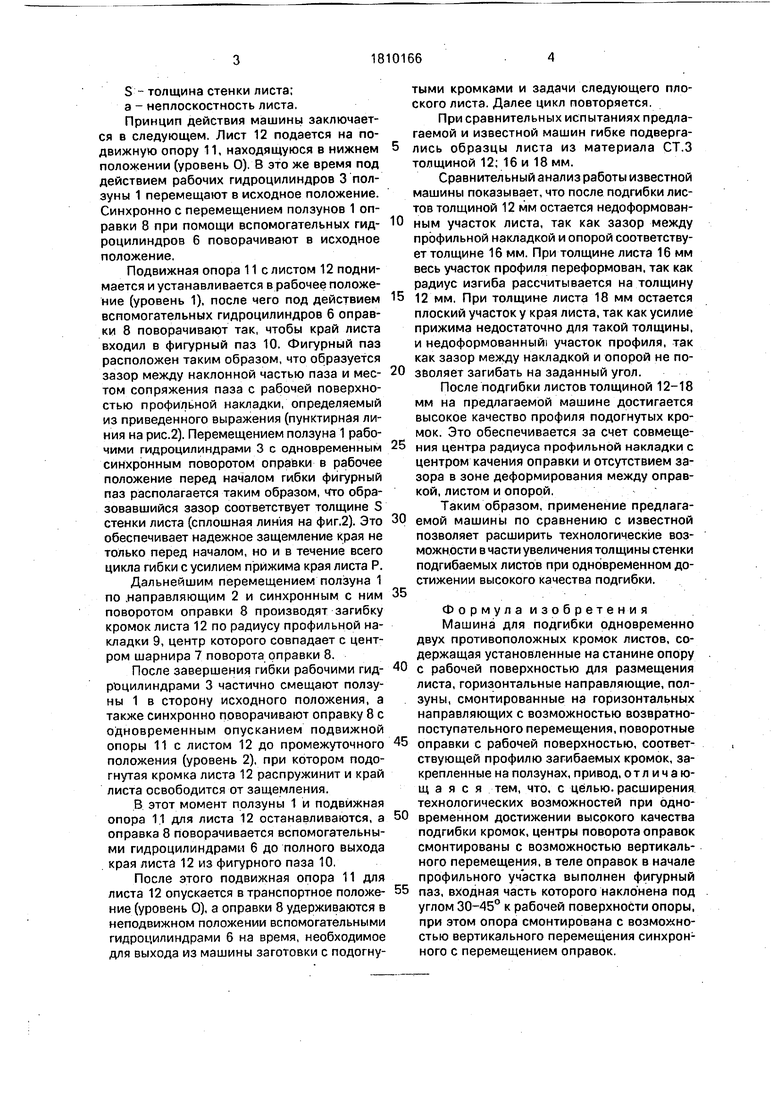

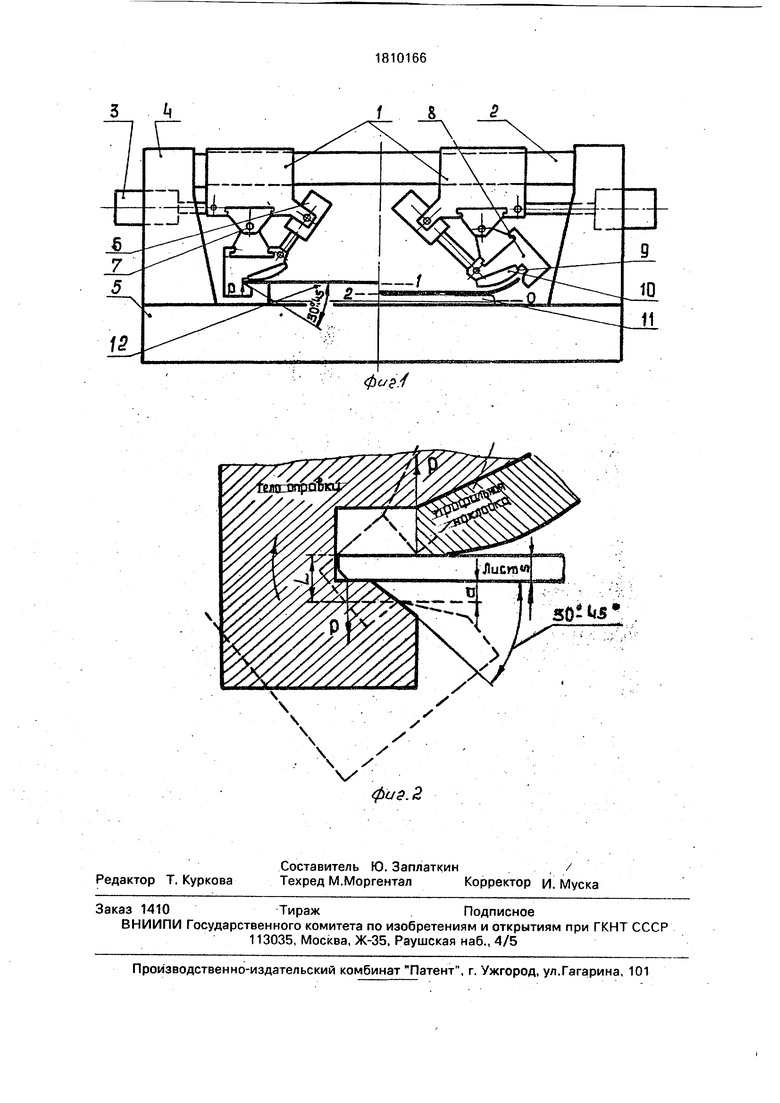

На фиг.1 представлена конструкция к ром ко гибочной машины (слева - исходное положение перед началом хода подгибки, справа - после завершения подгибки и освобождения полученной заготовки); на фиг.2 - схема прижима края листа.

Машина состоит из ползунов 1, подвешенных к направляющим 2 и соединенных с рабочими гидроцилиндрами 3. Направляющие 2 и гидроцилиндры 3 закреплены в стойках 4 станины 5. На ползунах 1 установлены вспомогательные гидроцилиндры 6 и

при помощи шарнира 7 подвешены оправки 8. В оправках 8 с закрепленными на них профильными накладками выполнен фигурный паз 10. При этом оправки 8 связаны со вспомогательными гидроцилиндрами 6. В станине 5 установлена подвижная опора 11 для листа 12, выполненная в виде подъемного стола. Синхронность движения оправок 8 и подвижной опоры 11 обеспечивается автоматически аппаратурой управления гидросистемой (на рис. не показана).

Ширина L фигурного паза 10 соответствует толщине стенки S листа 12, а его входная часть наклонена под углом 30-45° к поверхности опоры для листа и расстояние L от нее места сопряжения паза с рабочей поверхностью оправки 8 определяется из выражения:

, где L - ширина фигурного паза;

00

о

CN О

S-толщина стенки листа; а - неплоскостность листа. Принцип действия машины заключается в следующем. Лист 12 подается на подвижную опору 11, находящуюся в нижнем положении (уровень О). В это же время под действием рабочих гидроцилиндров 3 ползуны 1 перемещают в исходное положение. Синхронно с перемещением ползунов 1 оправки 8 при помощи вспомогательных гидроцилиндров 6 поворачивают в исходное положение.

Подвижная опора 11 с листом 12 поднимается и устанавливается в рабочее положение (уровень 1), после чего под действием вспомогательных гидроцилиндров 6 оправки 8 поворачивают так, чтобы край листа входил в фигурный паз 10. Фигурный паз расположен таким образом, что образуется зазор между наклонной частью паза и местом сопряжения паза с рабочей поверхностью профильной накладки, определяемый из приведенного выражения (пунктирная линия на рис.2). Перемещением ползуна 1 рабочими гидроцилиндрами 3 с одновременным синхронным поворотом оправки в рабочее положение перед началом гибки фигурный паз располагается таким образом, что образовавшийся зазор соответствует толщине S стенки листа (сплошная линия на фиг.2). Это обеспечивает надежное защемление края не только перед началом, но и в течение всего цикла гибки с усилием прижима края листа Р.

Дальнейшим перемещением ползуна 1 по .направляющим 2 и синхронным с ним поворотом оправки 8 производят загибку кромок листа 12 по радиусу профильной накладки 9, центр которого совпадает с центром шарнира 7 поворота оправки 8.

После завершения гибки рабочими гидроцилиндрами 3 частично смещают ползуны 1 в сторону исходного положения, а также синхронно поворачивают оправку 8 с одновременным опусканием подвижной опоры 11 с листом 12 до промежуточного положения (уровень 2), при котором подогнутая кромка листа 12 распружинит и край листа освободится от защемления.

В этот момент ползуны 1 и подвижная опора 1.1 для листа 12 останавливаются, а оправка 8 поворачивается вспомогательными гидроцилиндрами 6 до полного выхода края листа 12 из фигурного паза 10.

После этого подвижная опора 11 для листа 12 опускается в транспортное положение (уровень О), а оправки 8 удерживаются в неподвижном положении вспомогательными гидроцилиндрами 6 на время, необходимое для выхода из машины заготовки с подогнутыми кромками и задачи следующего плоского листа. Далее цикл повторяется.

При сравнительных испытаниях предлагаемой и известной машин гибке подвергались образцы листа из материала СТ.З толщиной 12; 16 и 18 мм.

Сравнительный анализ работы известной машины показывает, что после подгибки листов толщиной 12 мм остается недоформованным участок листа, так как зазор между профильной накладкой и опорой соответствует толщине 16 мм. При толщине листа 16 мм весь участок профиля переформован, так как радиус изгиба рассчитывается на толщину

12 мм, При толщине листа 18 мм остается плоский участок у края листа, так как усилие прижима недостаточно для такой толщины, и недоформованный участок профиля, так как зазор между накладкой и опорой не позволяет загибать на заданный угол.

После подгибки листов толщиной 12-18 мм на предлагаемой машине достигается высокое качество профиля подогнутых кромок. Это обеспечивается за счет совмещения центра радиуса профильной накладки с центром качения оправки и отсутствием зазора в зоне деформирования между оправкой, листом и опорой,

Таким образом, применение предлагаемой машины по сравнению с известной позволяет расширить технологические возможности в части увеличения толщины стенки подгибаемых листов при одновременном достижении высокого качества подгибки.

Формула изобретен и я Машина для подгибки одновременно двух противоположных кромок листов, содержащая установленные на станине опору

с рабочей поверхностью для размещения листа, горизонтальные направляющие, ползуны, смонтированные на горизонтальных направляющих с возможностью возвратно- поступательного перемещения, поворотные

оправки с рабочей поверхностью, соответствующей профилю загибаемых кромок, закрепленные на ползунах, привод, отличающаяся тем, что, с целью, расширения технологических возможностей при одновременном достижении высокого качества подгибки кромок, центры поворота оправок смонтированы с возможностью вертикального перемещения, в теле оправок в начале профильного участка выполнен фигурный

паз, входная часть которого наклонена под углом 30-45° к рабочей поверхности опоры, при этом опора смонтирована с возможностью вертикального перемещения синхронного с перемещением оправок.

фс/г/f

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ПОДГИБКИ ДИАГОНАЛЬНЫХ УЧАСТКОВ ФЛАНЦА БЕНЗОБАКА | 1999 |

|

RU2167730C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Устройство для гибки труб | 1989 |

|

SU1731353A1 |

| Штамп для гибки деталей из листовых заготовок | 1985 |

|

SU1291235A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1690098A2 |

| Листогибочная валковая машина | 1987 |

|

SU1523213A1 |

| Штамп для изготовления деталей типа скобы | 1981 |

|

SU1076168A1 |

| МАШИНА ДЛЯ ПОДГИБКИ КРОМОК ЛИСТОВ | 1966 |

|

SU177408A1 |

| Горизонтальный пресс-автомат для холодного выдавливания | 1989 |

|

SU1669629A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2250149C2 |

Использование: производство труб. Сущность изобретения: машина для подгибки одновременно двух противоположных кромок листов содержит установленные на станине горизонтальные направляющие. На горизонтальных направляющих смонтированы с возможностью перемещения ползуны. Поворотные оправки с рабочей поверхностью, соответствующей профилю загибаемых кромок, закреплены на ползунах. При этом центры поворота оправок смонтированы с возможностью вертикального перемещения. В теле оправок в начале профильного участка выполнен фигурный паз, входная часть которого наклонена под углом 30-45° к рабочей поверхности опоры, на которую укладывают лист и которая смонтирована с возможностью вертикального перемещения, синхронного с перемещением оправок. 2 ил.

| МАШИНА ДЛЯ ПОДГИБКИ КРОМОК ЛИСТОВ | 0 |

|

SU177408A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| , | |||

Авторы

Даты

1993-04-23—Публикация

1991-01-08—Подача