сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1987 |

|

SU1554079A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1695453A1 |

| Устройство для изготовления витых магнитопроводов | 1989 |

|

SU1758780A1 |

| Устройство для изготовления витого ленточного магнитопровода | 1987 |

|

SU1494139A1 |

| Станок для соединения витков двухплоскостных спиралей скобами | 1988 |

|

SU1549644A1 |

| Устройство для изготовления витого магнитопровода электрической машины | 1988 |

|

SU1721726A1 |

| Устройство для изготовления витых ленточных магнитопроводов электрических машин | 1987 |

|

SU1677797A1 |

| Устройство для изготовления витых магнитопроводов | 1975 |

|

SU693511A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

Изобретение относится к технологическому оборудованию для изготовления витых магнитопроводов и может быть использовано в электротехнической промышленности. Целью дополнительного изобретения является повышение качества магчитопровода путем получения постоянного диаметра спирали. Это достигается тем, что в устройстве корпус верхнего обжимного валка узла гибки ленты на ребро снабжен упругим элементом, обеспечивающим ему возможность перемещения в плоскости, проходящей через оси обоих валков. Изобретение обеспечивает стабильность углового шага по пазам спирали в процессе гибки ленты на ребро независимо от раз- нотолщинности исходной ленты и, как следствие, получение стабильной величины площади в свету в допустимых пределах. 19 ил

Изобретение относится к технологическому оборудованию для изготовления витых магнитопроводов, может быть использовано в электрической промышленности и является усовершенствованием установки для изготовления витого магнито- провода электрической машины по основному авт, св. Ns 1554079.

Цель изобретения - повышение качества магнитопровода путем получения постоянного диаметра спирали.

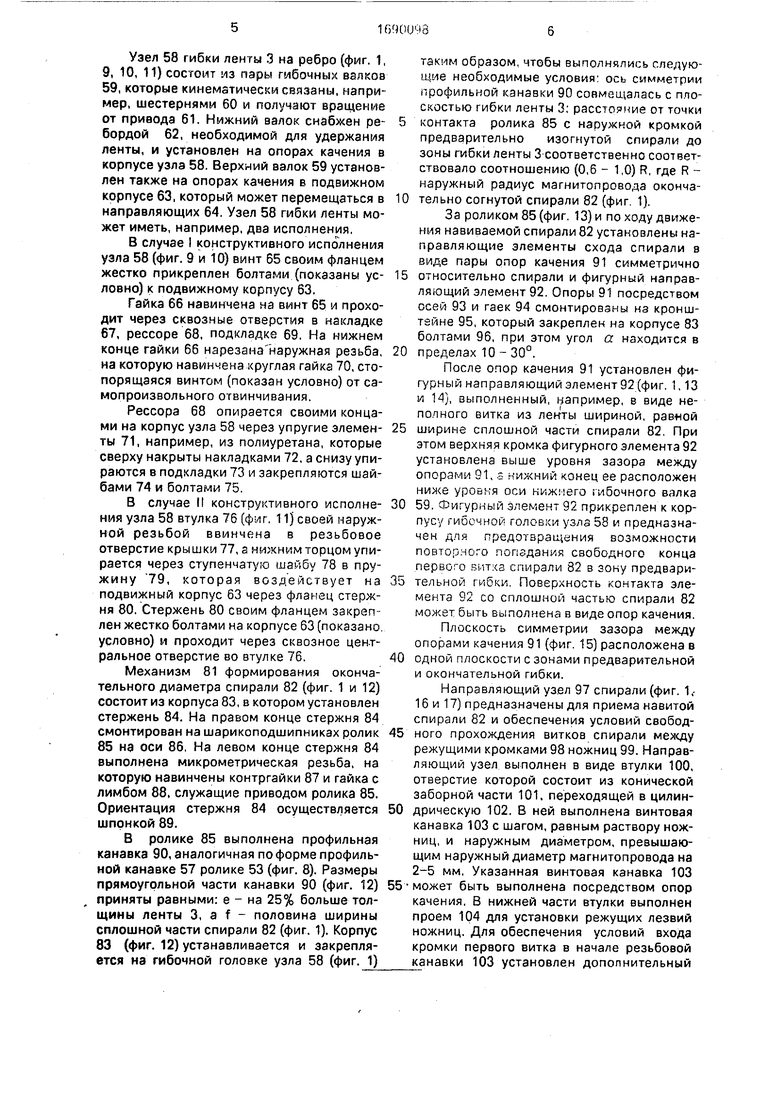

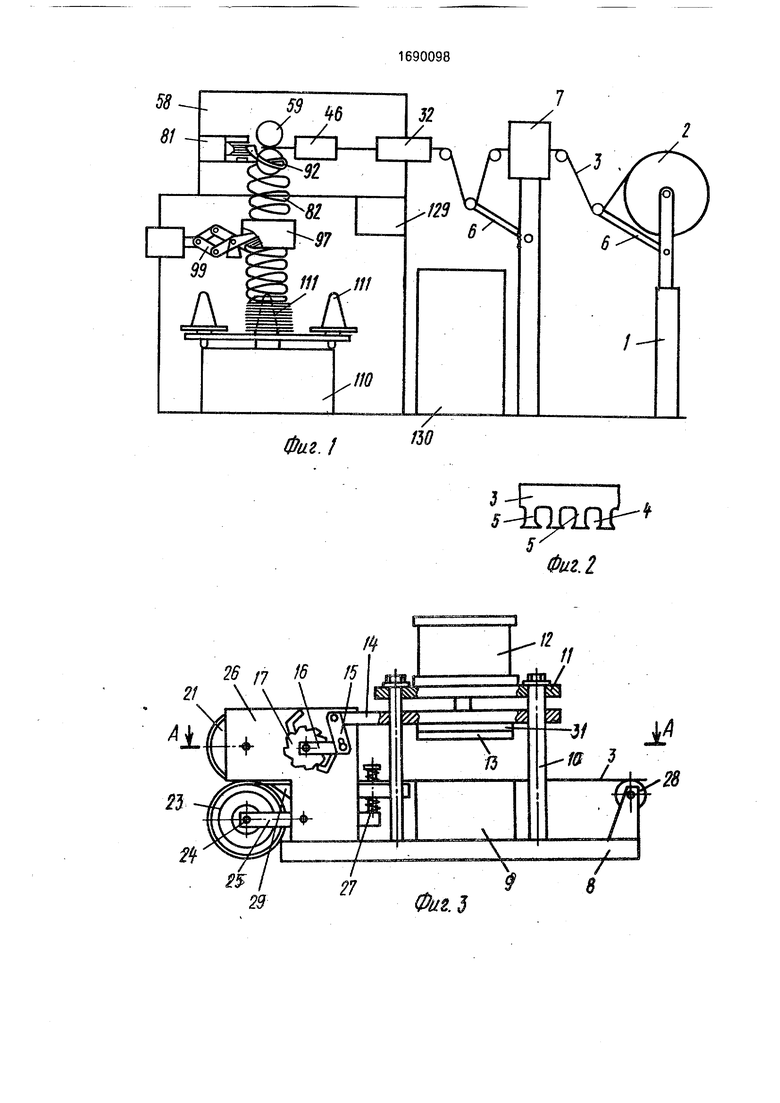

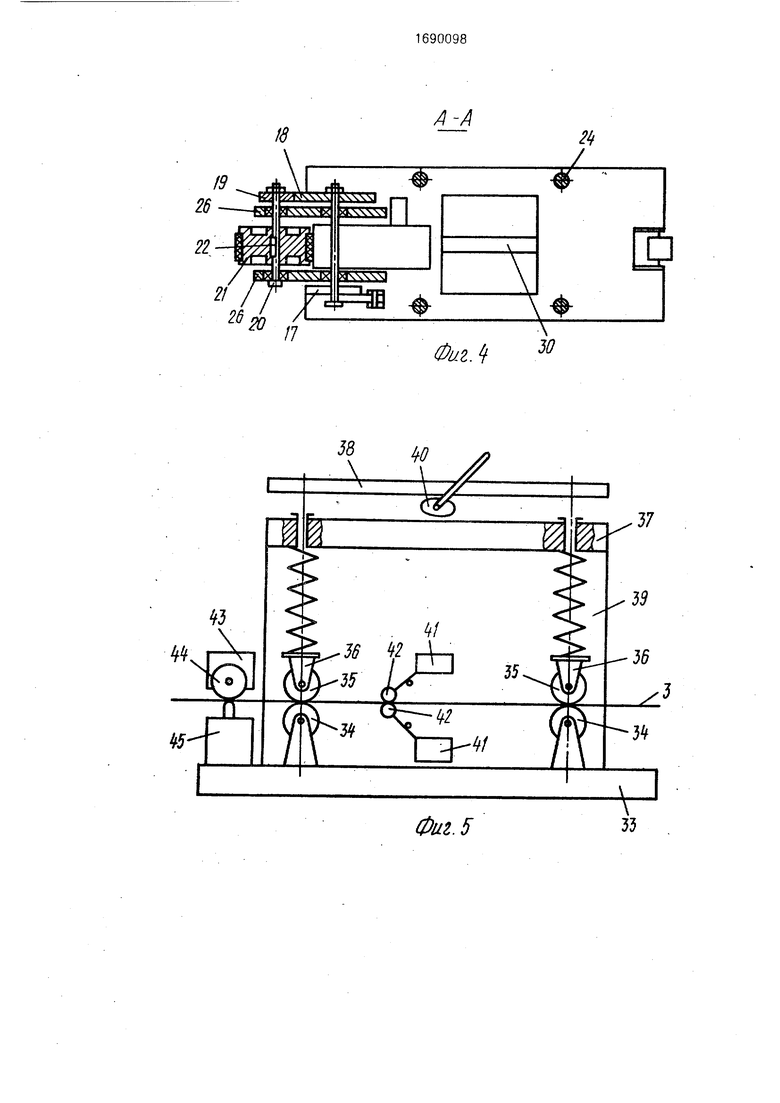

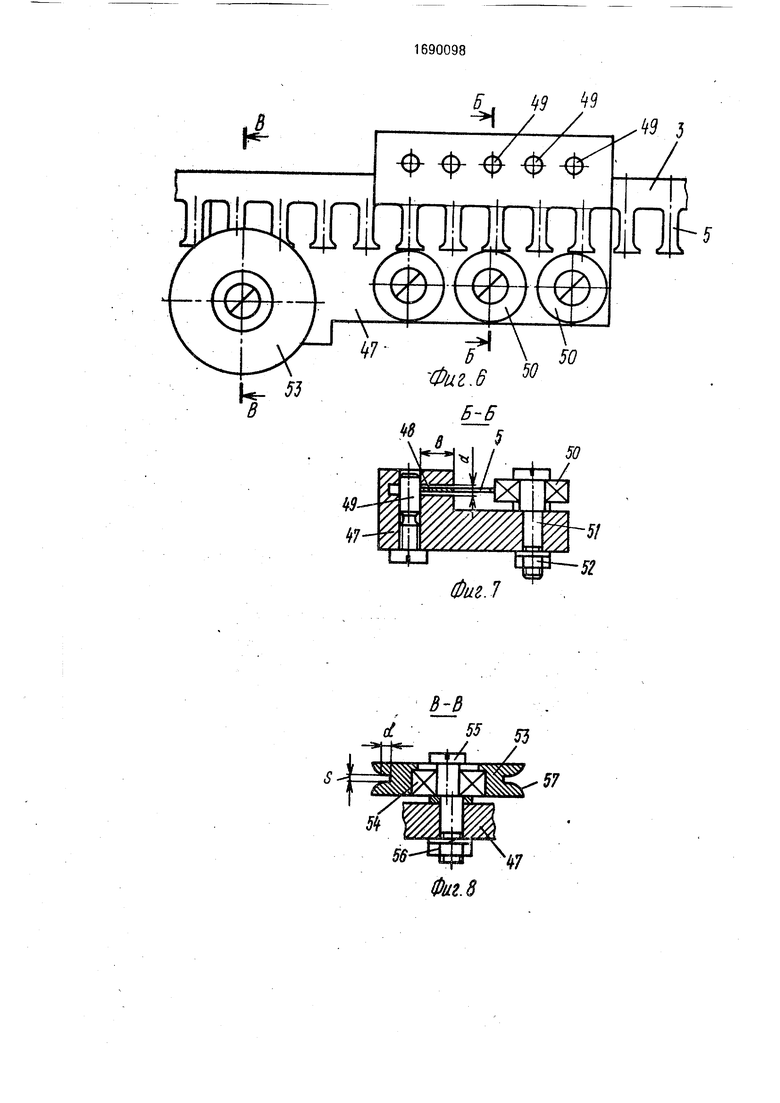

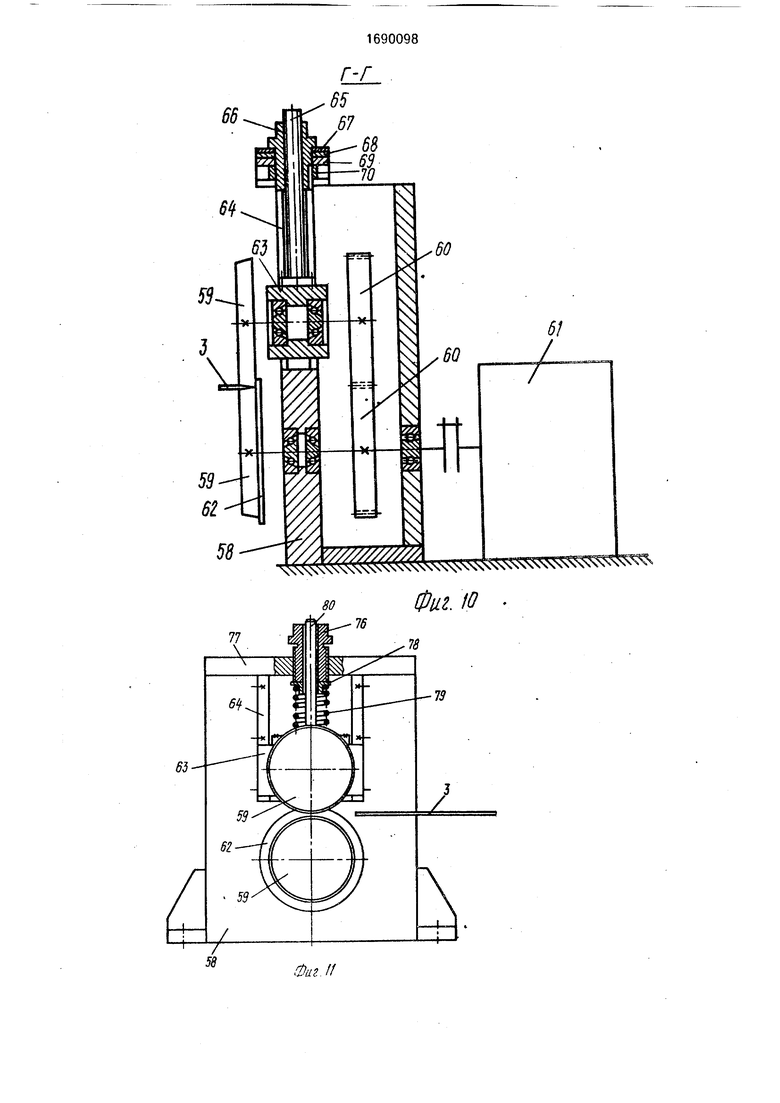

На фиг. 1 схематично показана установка для изготовления витого магнитопровода электрической машины; на фиг, 2 - показана лента с предварительно вырубленными пазами; на фиг. 3 - механизм обеспечения плоскостности зубцов; на фиг, 4 - разрез А-А на фиг. 3; на фиг. 5 - механизм контроля плоскостности зубцов; на фиг.б механизм направленного ввода ленты, вид в плане; на

фиг. 7 - разрез Б-Б на фиг. 6; на фиг, 8 - разрез В-В на фиг. 6; на фиг. 9 - первый вариант исполнения узла гибки ленты на ребро; на фиг. 10 - разрез Г-Г на фиг. 9; на фиг. 11 - второй вариант исполнения узла гибки ленты на ребро; на фиг, 12 - механизм формирования окончательного диаметра спирали; на фиг. 13 - направляющие элементы схода спирали; на фиг. 14 - вид Д на фиг. 13; на фиг. 15- вид Е на фиг. 13; на фиг. 16 - направляющий узел спирали; на фиг. 17 - вид Ж на фиг, 16; на фиг. 18 - оправка для приема спирали; на фиг. 19 - механизм дозирования пакета.

В установке для изготовления витого магнитопровода электрической машины по ходу выполнения операции расположены следующие механизмы (фиг. 1).

Разматыватель 1 с кассетой 2, в которой намотана лента 3 с предварительно вырубО

ю о о о

00

го

ленными пазами 4, зубцами 5 (фиг. 2) м пет- леобразователем б (фиг. 1), предназначен для подачи ленты.

Механизм 7 обеспечения плоскостности (фиг. 1, 3 и 4) предназначен для временной оправки группы зубцов 5 (фиг. 2), случайно искривленных при наматывании ленты 3 с предварительно вырубленными пазами в кассету или при ее разматывании перед навивкой спирали магнитопровода.

Механизм 7 содержит нижнюю плиту 8 (фиг, 3) с установленной наковальней 9 и направляющими элементами 10, закрепленными сверху плитой 11, на которой смонтирован привод 12 возвратно-поступательного действия, связанный с плоским бойком 13. На плите 8 смонтирован валковый механизм 14 дискретной подачи ленты 3, кинематически связанный с приводом 12 посредством рычагов 15 и 16, храпового механизма 17 и шестерен 18, 19 (фиг. 4). На валу 20 шестерни 19 установлен валок 21 со шпонкой 22. Нижний валок 23 свободно сидит на оси 24, закрепленной на вилке 25, Вилка 25 установлена шарнирно на стойке 26, причем другой конец вилки нагружен пружиной 27, обеспечивающей постоянное прижатие валков 21 и 23. Наружные поверхности валков 21 и 23 гуммированы,

Вровень с верхней плоскостью наковальни 9 на плите 8 установлены поддержи- вающие ленту 3 ролик 28 и плоская направляющая 29. Для предохранения плоских поверхностей ленты 3 и ее зубцов 5 от ударов в наковальне 9 выполнена прямоугольная выемка 30 по направлению подачи ленты. Глубина выемки 30 выполнена равной толщине ленты 3. Ширина этой выемки превышает ширину ленты на 25%.

Боек 13 выполнен составным и содержит в себе упругий элемент 31, обеспечивающий самоустановку с наковальней и снижающий воздействие удара на привод 12. Для облегчения условий прохождения ленты 3 на правых кромках бойка 13 и наковальни 9 выполнены скругления. Включение и выключение привода 12 осуществляется посредством петлеобразова- теля б (фиг. 1),

Механизм 32 контроля плоскостности (фиг. 1) зубцов 5 ленты 3 (фиг, 2) содержит плиту 33 (фиг. 5), на которой установлены поддерживающие ленту 3 ролики 34, свободно сидящие на своих осях. Лента 3 прижимается к роликам 34 посредством подпружиненных роликов 35, установленных на осях вилок 36. Стержни вилок 36 проходят через отверстия в верхней плите 37 и жестко связаны траверсой 38. Верхняя плита 37 связана с нижней плитой боковой

стенкой 39. На верхней плите установлен эксцентриковый кулачок 40, предназначенный для подъема роликов 35 при первоначальном вводе ленты 3,

На боковой стенке 39 установлены два

микропереключателя 41, контактные ролики 42, которые установлены по разные стороны от плоскости подачи ленты 3 с за- Зором, равным, например, толщине ленты.

0 На плите 33, с левой стороны, установлен шарнирный рычаг 43 с роликом 44, непрерывно контактирующий со сплошной частью ленты 3. Под лентой, напротив ролика 44, смонтирован путевой выключатель 45,

5 отключающий привод вращения гибочных валков при окончании ленты под действием собственного веса рычага 43.

Механизм 46 ввода (фиг. 1, 6, 7 и 8) ленты 3 в зону гибки состоит из корпуса 47,

0 закрепленного на гибочной головке. В корпусе 47 выполнен полузакрытый прямоугольный паз 48 для прохода ленты, расположенный соосно с плоскостью гибки (слева) и ограниченный слева установлен5 ными в ряд игольчатыми роликами 49, которые непрерывно контактируют с кромкой сплошной части ленты. Ширина а паза 48 выполнена с превышением толщины ленты 3 на 25%, а глубина b паза 48 выполнена

0 равной сплошной части ленты. В корпусе 47 справа установлены в ряд подшипники качения 50. Поворотом эксцентриковых осей 51 и фиксацией их гайками 52 обеспечивается.необходимый контакт боковых поверх5 ностей подшипников 50 с кромками зубцов 5 ленты 3. Количество подшипников 50 берется таким, чтобы обеспечить постоянный контакт по крайней мере с двумя кромками зубцов 5 в любом положении ленты 3. На

левом выступе корпуса 47 смонтирован ролик 53, который посредств.ом шарикоподшипника 54 установлен на эксцентриковой оси 55 и имеет возможность фиксации в определенном положении гайкой 56. В ро5 лике 53 выполнена профильная канавка 57, состоящая из прямоугольной части, которая плавно сопрягается с периферией ролика. При этом ширина s прямоугольной части канавки выполнена с превышением на 25%

0 толщины ленты 3, а ее глубина d - равной половине высоты зубца 5. Ось симметрии канавки 57 совмещена с плоскостью полузакрытого пзза 48.

Механизм 46 ввода закрепляется на ги5 бочной головке таким образом, чтобы расстояние от точки контакта зубца 5 с роликом 53 до зоны обжима валками находилось в пределах величины, равной трем - пяти шагам зубцов ленты 3. Это необходимо для обеспечения устойчивости ленты 3.

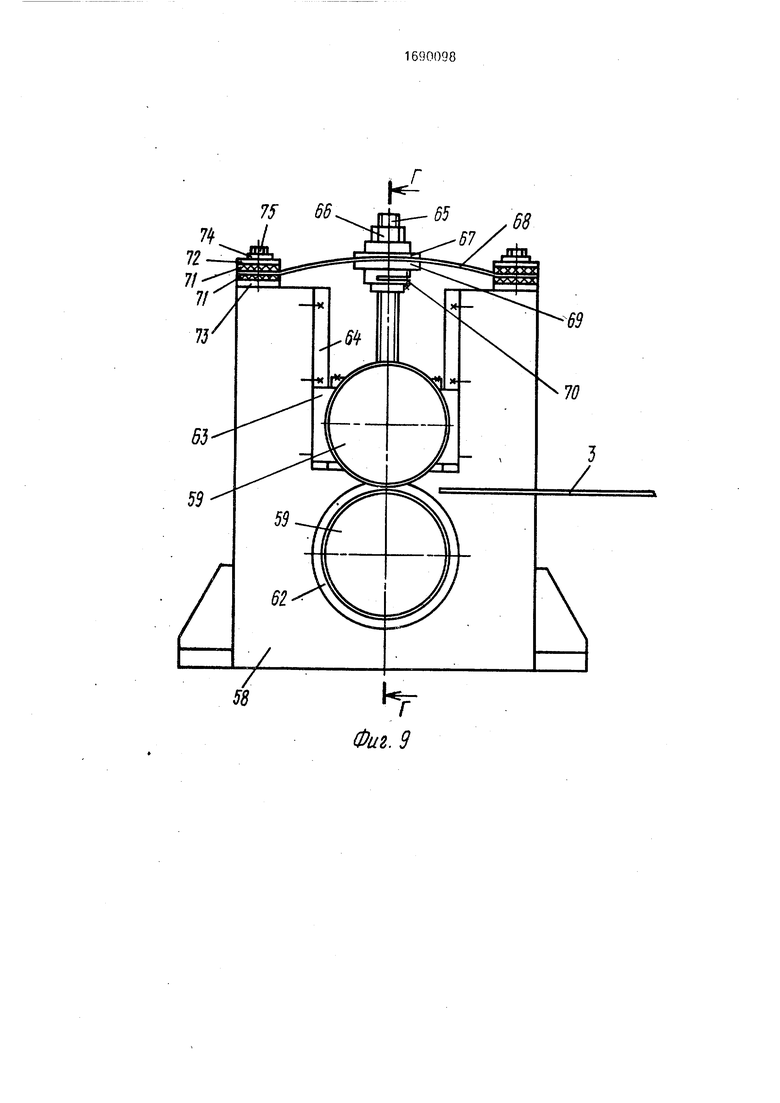

Узел 58 гибки ленты 3 на ребро (фиг. 1, 9, 10, 11) состоит из пары гибочных валков 59, которые кинематически связаны, например, шестернями 60 и получают вращение от привода 61. Нижний валок снабжен ре- бордой 62, необходимой для удержания ленты, и установлен на опорах качения в корпусе узла 58. Верхний валок 59 установлен также на опорах качения в подвижном корпусе 63, который может перемещаться в направляющих 64. Узел 58 гибки ленты может иметь, например, два исполнения,

В случае I конструктивного исполнения узла 58 (фиг. 9 и 10) винт 65 своим фланцем жестко прикреплен болтами (показаны ус- ловно) к подвижному корпусу 63.

Гайка 66 навинчена на винт 65 и проходит через сквозные отверстия в накладке 67, рессоре 68, подкладке 69. На нижнем конце гайки 66 нарезана наружная резьба, на которую навинчена круглая гайка 70, стопорящаяся винтом (показан условно) от самопроизвольного отвинчивания.

Рессора 68 опирается своими концами на корпус узла 58 через упругие элемен- ты 71, например, из полиуретана, которые сверху накрыты накладками 72, а снизу упираются в подкладки 73 и закрепляются шайбами 74 и болтами 75.

В случае II конструктивного исполне- ния узла 58 втулка 76 (фмг. 11) своей наружной резьбой ввинчена в резьбовое отверстие крышки 77, а нижним торцом упирается через ступенчатую шайбу 78 в пружину 79, которая воздействует на подвижный корпус 63 через фланец стержня 80. Стержень 80 своим фланцем закреплен жестко болтами на корпусе 63 (показано условно) и проходит через сквозное центральное отверстие во втулке 76,

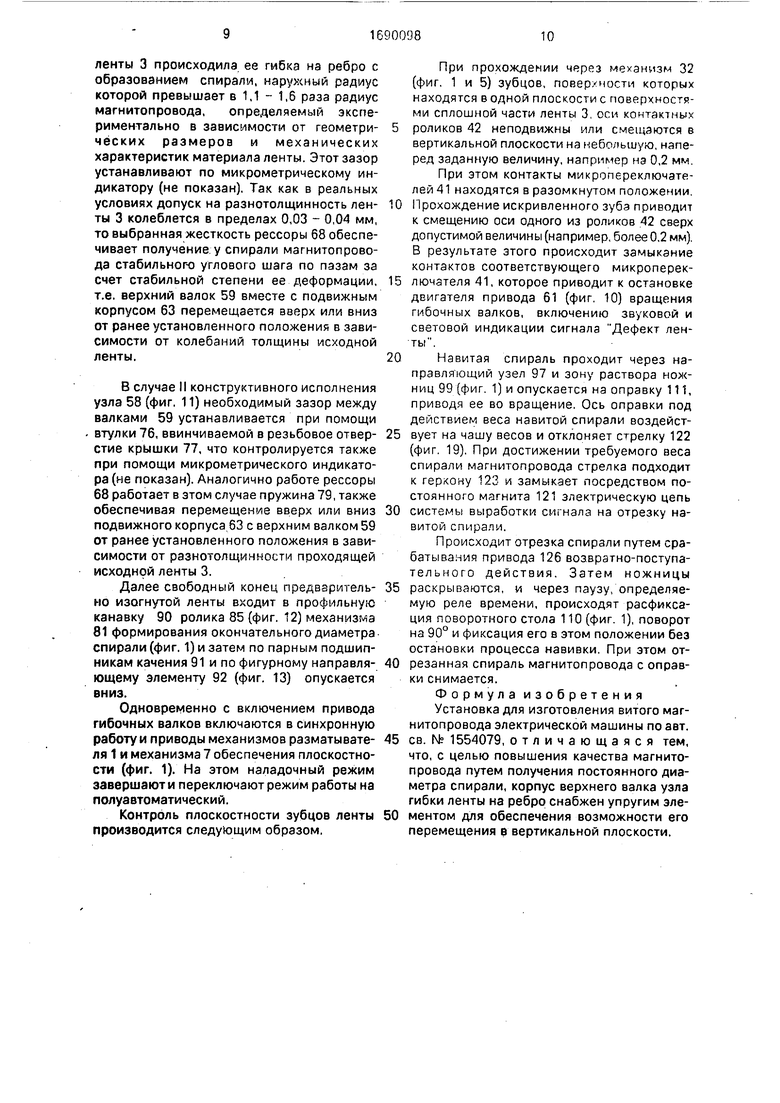

Механизм 81 формирования окончательного диаметра спирали 82 (фиг. 1 и 12) состоит из корпуса 83, в котором установлен стержень 84. На правом конце стержня 84 смонтирован на шарикоподшипниках ролик 85 на оси 86, На левом конце стержня 84 выполнена микрометрическая резьба, на которую навинчены контргайки 87 и гайка с лимбом 88, служащие приводом ролика 85. Ориентация стержня 84 осуществляется шпонкой 89.

В ролике 85 выполнена профильная канавка 90, аналогичная по форме профильной канавке 57 ролике 53 (фиг. 8). Размеры прямоугольной части канавки 90 (фиг. 12) приняты равными: е - на 25% больше толщины ленты 3, a f - половина ширины сплошной части спирали 82 (фиг. 1). Корпус 83 (фиг. 12)устанавливается и закрепляется на гибочной головке узла 58 (фиг. 1)

таким образом, чтобы выполнялись следующие необходимые условия: ось симметрии профильной канавки 90 совмещалась с плоскостью гибки ленты 3; расстояние от точки контакта ролика 85 с наружной кромкой предварительно изогнутой спирали до зоны гибки ленты 3 соответственно соответствовало соотношению (0,6 - 1,0) R, где R - наружный радиус магнитопровода окончательно согнутой спирали 82 (фиг. 1).

За роликом 85 (фиг. 13) и по ходу движения навиваемой спирали 82 установлены направляющие элементы схода спирали в виде пары опор качения 91 симметрично относительно спирали и фигурный направляющий элемент 92. Опоры 91 посредством осей 93 и гаек 94 смонтированы на кронштейне 95, который закреплен на корпусе 83 болтами 96, при этом угол а находится в пределах 10-30°.

После опор качения 91 установлен фигурный направляющий элемент 92 (фиг. 1,13 и 14), выполненный, например, в виде неполного витка из ленты шириной, равной ширине сплошной части спирали 82, При этом верхняя кромка фигурного элемента 92 установлена выше уровня зазора между опорами 91, а нижний конец ее расположен ниже уровня оси нижнего жбочного валка 59. Фигурный элемент 92 прикреплен к корпусу гибочной головки узла 58 и предназначен для предотвращения возможности повторного попадания свободного конца первого вит/.з спирали 82 в зону предварительной гибки. Поверхность контакта элемента 92 со сплошной частью спирали 82 может быть выполнена в виде опор качения.

Плоскость симметрии зазора между опорами качения 91 (фиг. 15) расположена в одной плоскости с зонами предварительной и окончательной гибки.

Направляющий узел 97 спирали (фиг. 1,- 16 и 17) предназначены для приема навитой спирали 82 и обеспечения условий свободного прохождения витков спирали между режущими кромками 98 ножниц 99. Направляющий узел выполнен в виде втулки 100, отверстие которой состоит из конической заборной части 101. переходящей в цилиндрическую 102. В ней выполнена винтовая канавка 103 с шагом, равным раствору ножниц, и наружным диаметром, превышающим наружный диаметр магнитопровода на 2-5 мм. Указанная винтовая канавка 103 может быть выполнена посредством опор качения. В нижней части втулки выполнен проем 104 для установки режущих лезвий ножниц. Для обеспечения условий входа кромки первого витка в начале резьбовой канавки 103 установлен дополнительный

упругий элемент 105 с отогнутым и заостренным концом. Кроме того. Б зоне касания элемента 105 с началом винтовой канавки 103 выполнен выступ 106, обеспечивающий гарантированный заход кромки первого витка без заеданий. На выходе спирали из зоны отрезки Установлен подерживающий ролик 107 (фиг. 17), наружная поверхность которого является продолжением нижней поверхности винтовой канавки 103. Кроме того, левая кромка проема 104 выполнена со скруглением. Это необходимо для беспрепятственного прохода спирали 82 после ее отрезки и во избежание касания с нижней режущей кромкой 98 ножниц 99. На нижнем торце втулки 100 на выходе винтовой канавки 103 перед зоной отрезки и вровень со стенкой проема 104 установлен дополнительный клинообразный элемент 108, который отклоняет кромку первого витка спирали и тем самым предотвращает возможность упора его о боковую поверхность лезвия ножниц. Направляющий узел крепится на гибочной головке узла 58 посредством планки 109 с продольными пазами, позволяющими производить регулировку положения по высоте. Это необходимо для совмещения зоны выхода резьбовой канавки 103 в проеме 104 с осью симметрии лезвий ножниц 99.

Ножницы 99 предназначены для отрезки навитой спирали и выполнены в виде четырехзвенного механизма с режущими кромками, введенными в проем 104 (фиг. 16, 17) направляющего узла 97 (фиг, 1). Ножницы имеют автономный привод.

Поворотный стол 110 с оправками 111 предназначен для приема навитой спирали и переноса отрезанных спиралей на позицию съема, а также снабжен автономным приводом и механизмом фиксации (не показаны). .

На поворотном столе 110 установлены четыре равнорасположенные оправки 111, причем ось оправки, находящейся в рабочем положении, совпадает с осью направляющего узла 97.

Оправка 111 состоит из оси 112 (фиг. 18) и смонтирована на подшипниках качения в стакане 113, который в свою очередь установлен в неподвижной гильзе 114 посредством шариковой обоймы 115. В результате этого ось оправки может свободно вращаться и перемещаться в вертикальном направлении, нижний конец оси оправки 113 снабжен свободно поворачиваемой шарм ковой опорой 116 и контактирует с механиз- мом дозирования, Навитая спираль собирается на полый приемник 117, установленный на оси 112.

Грузики 118 предназначены для приведения всех четырех оправок к одинаковому весу.

Гильза 114 закреплена в поворотном

столе 110.

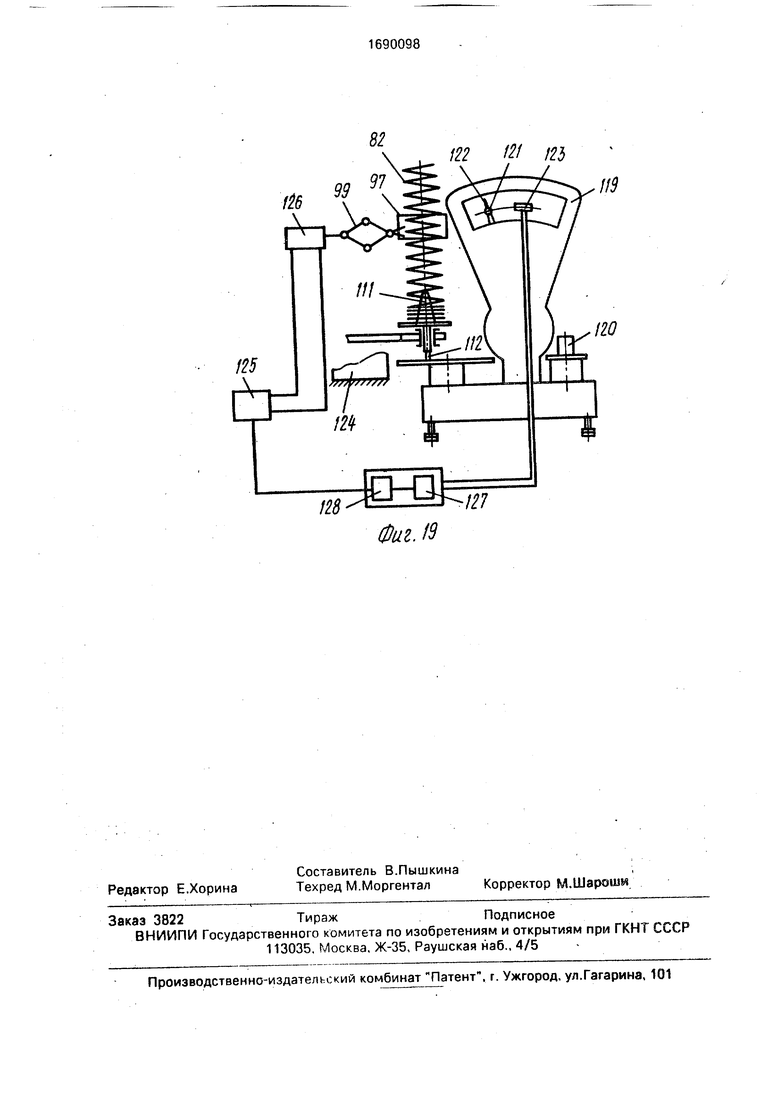

Механизм дозирования (фиг. 19) содержит весы 119, на одной чаше которых установлен оттарированный груз 120, а другая чаша имеет возможность контактирования с

0 оправкой с навиваемой спиралью 82. На весах установлен датчик веса спирали, выполненный, например, в виде постоянного магнита 121, закрепленного на стрелке 122, и неподвижного геркона 123, установленно5 го на измерительной шкале. Перед весами установлен копир 124, который предназначен для подъема и установки осей оправок на чашу весов при подходе на рабочую позицию, В механизм взвешивания введены

0 также пневмораспределитель 125, привод 126 ножниц, формирователь 127 импульса отрезки и тиристорный переключатель 128. Посредством последних двух осуществляется выработка единственного импульса на5 пряжения для управления приводом механизма ножниц по первому срабатыванию геркона.

Установка снабжена также пультом управления 129 (фиг. 1), электрошкафом 130,

0 счетчиком готовых изделий, системой централизованной смазки, пневмооборудовани- ем и средствами обеспечения синхронной и безаварийной работы всех механизмов (не показаны).

5 Установка работает следующим образом.

На пульте управления 129 устанавливают наладочный режим работы и включают вращение разматывателя 1 (фиг. 1). Конец

0 отмотанной ленты 3 пропускают под роликом петлеобразователя 6, установленного на разматывателе 1. Затем проводят ленту , через механизм обеспечения плоскостности, предварительно отжав нижний валок 23

5 (фиг. 3). Далее конец ленты пропускают под ролик петлеобразователя 6 механизма 7 (фиг. 1) и проводят через механизм 32 контроля плоскостности зубцов 5 (фиг. 2), предварительно отжав верхние подпружи0 ненные ролики 35 с помощью эксцентрикового кулачка 40 (фиг. 5). После этого ленту проводят через механизм 46 направленного ввода (фиг. 1), а ее кромку подводят в зону гибки между валками 59. Отпускают ролики

5 35 (фиг. 5). Включают привод 61 вращения гибочных валков 59 (фиг. 10).

В случае I исполнения узла 58 (фиг. 9 и 10) необходимый зазор между валками 59 устанавливают при помощи гайки 66 таким образом, чтобы в процессе прохождения

ленты 3 происходила ее гибка на ребро с образованием спирали, наружный радиус которой превышает в 1,1 - 1,6 раза радиус магнитопровода, определяемый экспериментально в зависимости от геометрических размеров и механических характеристик материала ленты. Этот зазор устанавливают по микрометрическому индикатору (не показан). Так как в реальных условиях допуск на разнотолщинность ленты 3 колеблется в пределах 0,03 - 0,04 мм, то выбранная жесткость рессоры 68 обеспечивает получение у спирали магнитопровода стабильного углового шага по пазам за счет стабильной степени ее деформации, т.е. верхний валок 59 вместе с подвижным корпусом 63 перемещается вверх или вниз от ранее установленного положения в зависимости от колебаний толщины исходной ленты.

В случае II конструктивного исполнения узла 58 (фиг. 11) необходимый зазор между валками 59 устанавливается при помощи втулки 76, ввинчиваемой в резьбовое отверстие крышки 77, что контролируется также при помощи микрометрического индикатора (не показан). Аналогично работе рессоры 68 работает в этом случае пружина 79, также обеспечивая перемещение вверх или вниз подвижного корпуса 63 с верхним валком 59 от ранее установленного положения в зависимости от разнотолщинности проходящей исходной ленты 3.

Далее свободный конец предварительно изогнутой ленты входит в профильную канавку 90 ролика 85 (фиг. 12) механизма 81 формирования окончательного диаметра спирали (фиг. 1) и затем по парным подшипникам качения 91 и по фигурному направляющему элементу 92 (фиг. 13) опускается вниз.

Одновременно с включением привода гибочных валков включаются в синхронную работу и приводы механизмов разматывате- ля 1 и механизма 7 обеспечения плоскостности (фиг. 1). На этом наладочный режим завершают и переключают режим работы на полуавтоматический.

Контроль плоскостности зубцов ленты производится следующим образом.

При прохождении через механизм 32 (фиг. 1 и 5) зубцов, поверхности которых находятся в одной плоскости с поверхностями сплошной части ленты 3, оси контактных

роликов 42 неподвижны или смещаются в вертикальной плоскости на небольшую, наперед заданную величину, например на 0,2 мм. При этом контакты микропереключателей 41 находятся в разомкнутом положении.

Прохождение искривленного зуба приводит к смещению оси одного из роликов 42 сверх допустимой величины (например, более 0,2 мм). В результате этого происходит замыкание контактов соответствующего микропереключателя 41, которое приводит к остановке двигателя привода 61 (фиг. 10) вращения гибочных валков, включению звуковой и световой индикации сигнала Дефект ленты.

Навитая спираль проходит через направляющий узел 97 и зону раствора ножниц 99 (фиг. 1) и опускается на оправку 111, приводя ее во вращение. Ось оправки под действием веса навитой спирали воздействует на чашу весов и отклоняет стрелку 122 (фиг. 19). При достижении требуемого веса спирали магнитопровода стрелка подходит к геркону 123 и замыкает посредством постоянного магнита 121 электрическую цепь

системы выработки си нала на отрезку навитой спирали.

Происходит отрезка спирали путем срабатывания привода 126 возвратно-поступательного действия. Затем ножницы

раскрываются, и через паузу, определяемую реле времени, происходят расфикса- ция поворотного стола 110 (фиг. 1), поворот на 90° и фиксация его в этом положении без остановки процесса навивки. При этом отрезанная спираль магнитопровода с оправки снимается.

Формула изобретения Установка для изготовления витого магнитопровода электрической машины по авт.

св. № 1554079, отличающаяся тем, что, с целью повышения качества магнитопровода путем получения постоянного диаметра спирали, корпус верхнего валка узла гибки ленты на ребро снабжен упругим элементом для обеспечения возможности его перемещения в вертикальной плоскости.

3 SS

с, «

оо

О5

о с сг

CD

i(

м м

/ /

-ф- $Ј ф-ФР

w з

/

52

ФигЛ

W

8600691

to

99 SL

Фиг If

Уз

f

tva

га

to о о э

со

ВидД

Фиг.М

7

W8 X №

ВидЕ

91

82

/

31

Фаг. 15

Фиг. 16

Видя

98

М98

Фиг. 17

/08

117

115

Фиг. 18

1ft

82

122 121 ПЪ

Фиг. 19

| Установка для изготовления витого магнитопровода электрической машины | 1987 |

|

SU1554079A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-11-07—Публикация

1989-06-06—Подача