Изобретение относится к области изго товления трубчатых изделий, в частности многослойных, преимущественно штоков гидро-.и пневмоцйлиндров.

Целью изобретения является повышение прочности конструкций, работающих при знакопеременных нагрузках за счет создания поля требуемых остаточных напряжений, снижение массы изделия и упрощение способа изготовления.

Способ осуществляют следующим обра- зом, . . .. .. . ./

Шток гидроцилиндра выполняют из металлической и композитной частей. В качестве композита может быть взят жгутовый .углешастик КМУ-9 (волокно УКН-5000) поскольку он обладает наибольшими характеристиками удельной прочности (3 в/р , жесткости Е / р (где р -плотность, а в

- предел прочности, Е - модуль упругосттй). среди известных конструкционных матёрй1 алрв. На разборную оправку наматывают в окружном направлении углепластик до получения необходимой толщины, отверждаютг связующее и производят механическую об-- работку, чтобы наружный диаметр углепла- стйкового слоя был несколько больше внутреннего диаметра металлической части штока при комнатной температуре

1-К «м- ak)fr-To)k.;.-.

Нагревают металлическую часть штока до температуры на 20„.30°С выше мальной рабочей (+140°С) для гарантии собираемости, а затем в нее устанавливают с минимальным за,зором композитную часть, снятую с разборной оправки. Охлаждают

Ч:-.со

о

го

СК

о

собранное изделие до комнатной температуры, Поскольку тепловое расширение угле- пластикз почти отсутствует ( ), то охлаждение металла приводит к обжатию композита и растяжению металла, что обеспечивает существенное увеличение прочности штока при действии рабочего давления в гидроцилиндре. После охлаждения производят механическую обработку наружной поверхности штока (под хромирование или др.) до требуемого размера.

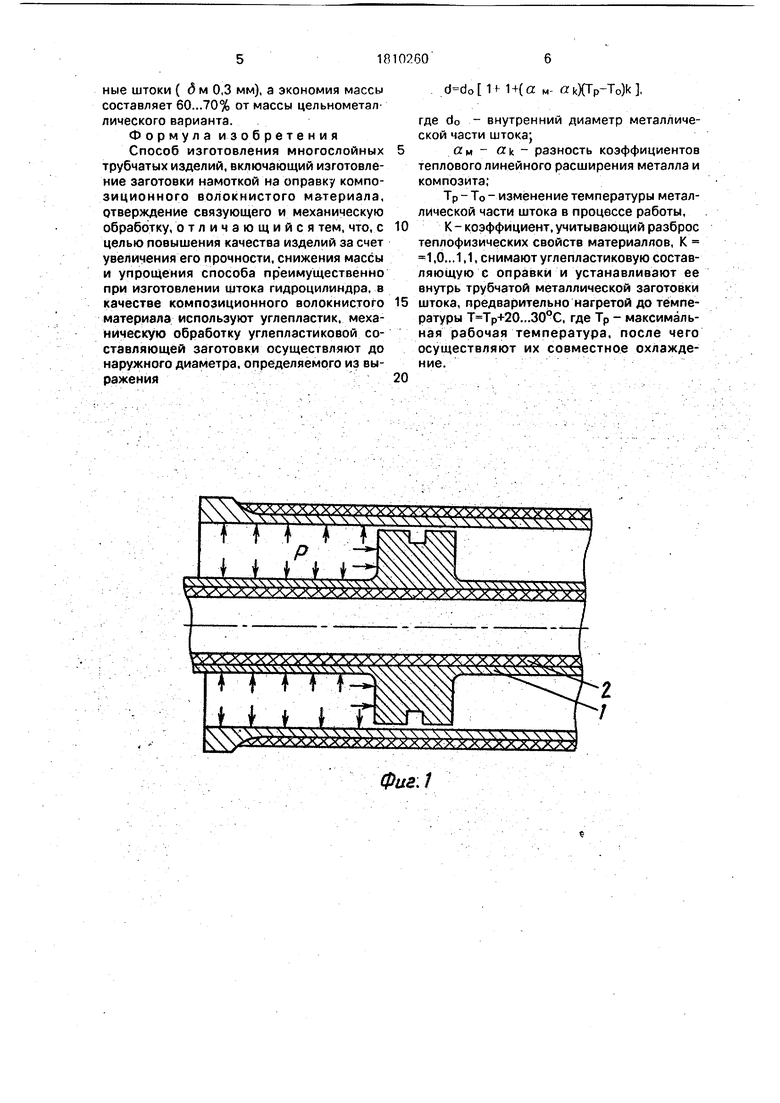

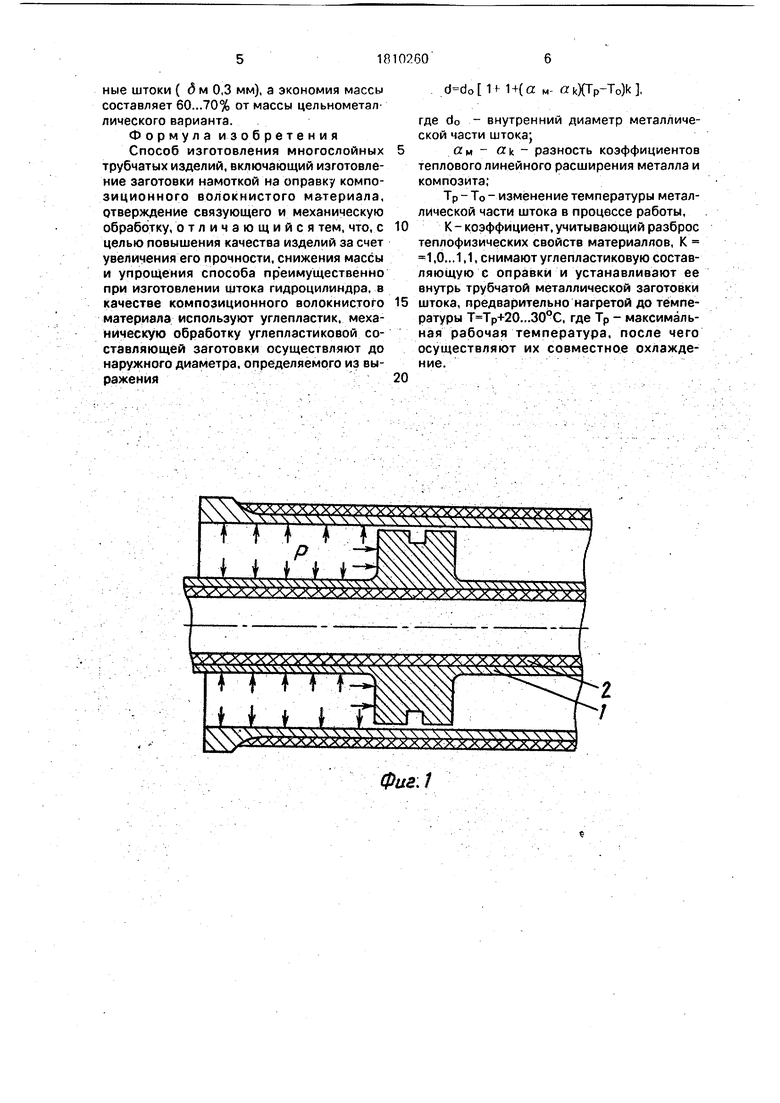

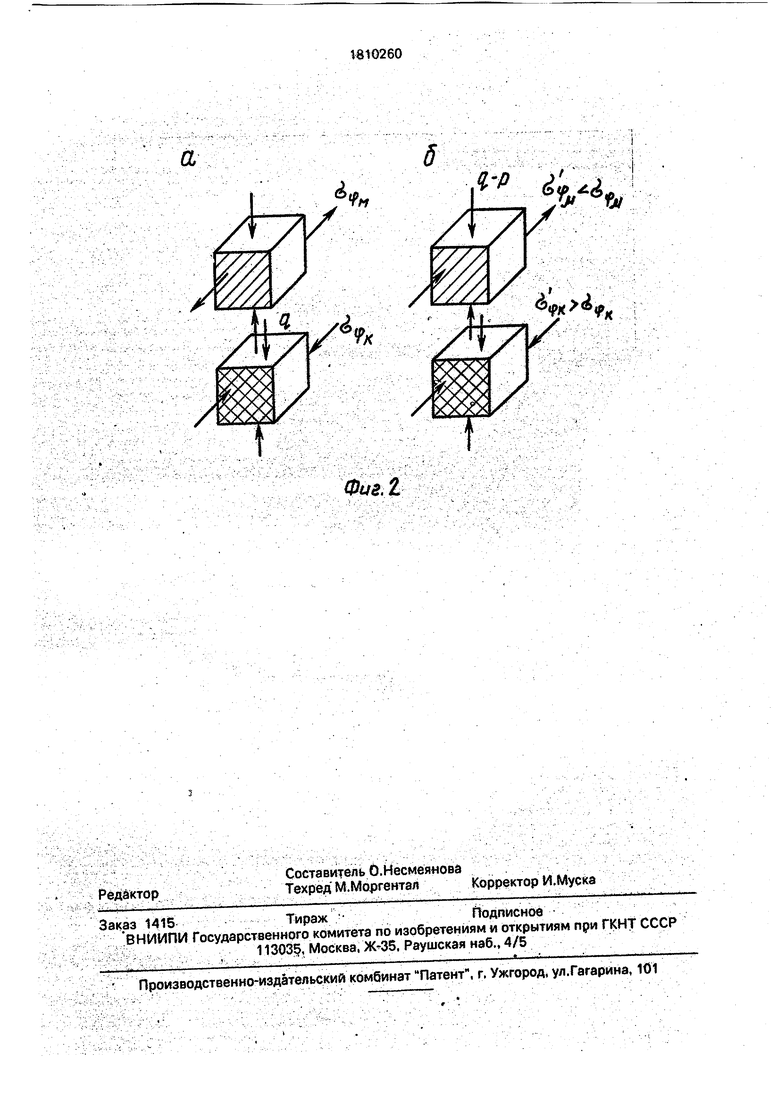

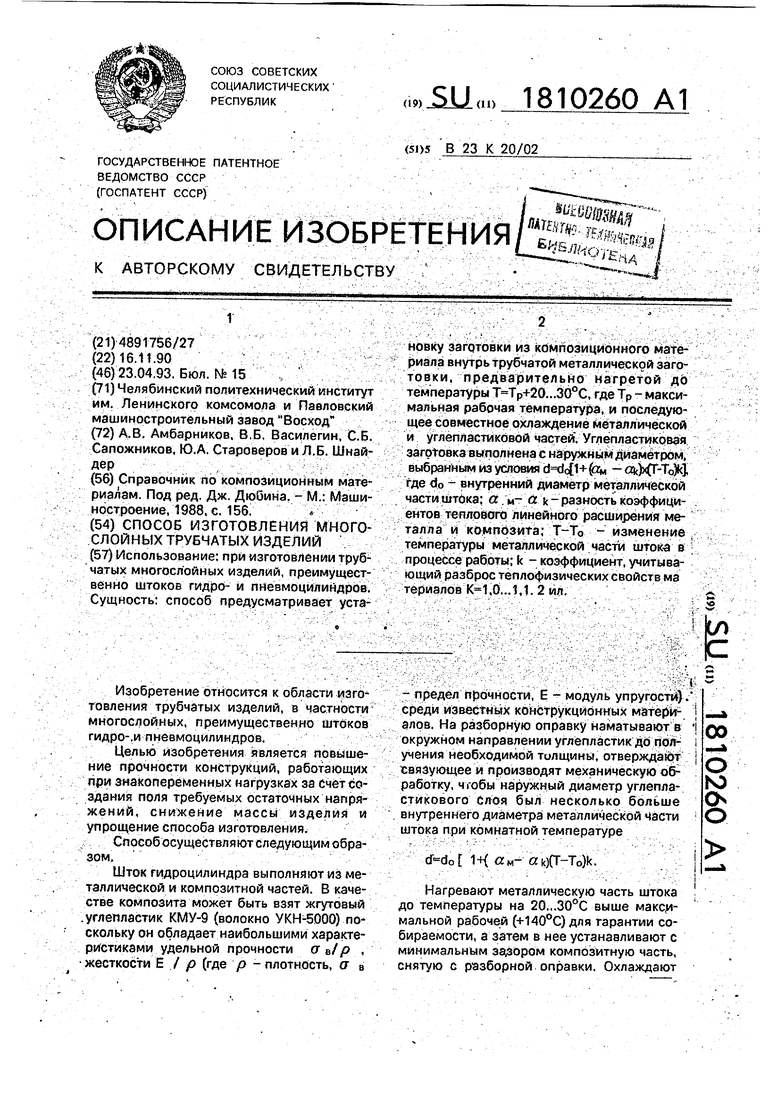

На фиг. 1 дан эскиз штока гидроцилиндра, получаемого предлагаемым способом, где 1 - металлическая часть штока, 2 - композитная часть штока; на фиг. 2а - напряженное состояние после охлаждения изделия, на фи г. 26 - напряженное состояние при действии рабочего давления Р, при этом из рассмотрения условий равновесия в окружном направлении и совместности деформирования металлической и углепла- стиковой частей получим, что остаточные напряжения в металле в окружном направлении равны.

.о ( «k - Ом) (Т - Тр) Ем К Сгфм- - ----7f---F --- , ;.. .Он CM

1 Ek

После охлаждения собранного изделия с Т 160°С напряжения в металле (сталь) ам 12 10 6 град/м, a , пусть при ,5 мм.

к

о (о -12 (- 140°V23000 1,1 ctyM -л----rfc . 2Ш-----

1 J ТЯШ

- 18,7 кгс/мм .

После приложения рабочего давления Р 2,8 кгс/мм2

СЦ « 0° -2(.c) -Ш- + зд) 5 -6 КГС/ММ ..-

Таким образом, коэффициент запаса

увеличился с п

1,07 до п 20 18,7

--я- 3,3, т.е. почти в 3 раза. и р мо

Изготавливая штоки гидроцилиндров предлагаемым образом, обеспечивается не только их прочность, но и снижение массы. 5 Масса единицы длины цельнометаллического варианта пропорциональна то р-м, а комбинированного (многослойного) т р м х 5 м + p k б k Экономия массы

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| Углеродкерамический волокнисто-армированный композиционный материал и способ его получения | 2017 |

|

RU2684538C1 |

| Гибридный композиционный материал для оболочечных конструкций высокого давления | 2018 |

|

RU2707781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕКОМПОЗИТНЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2396168C2 |

| СТАЛЕЖЕЛЕЗОБЕТОННОЕ ПРОЛЕТНОЕ СТРОЕНИЕ МОСТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2468143C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИНТЕГРАЛЬНЫХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2262099C2 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ И ВЫСОКОПРОЧНЫЕ ТЕРМОСТОЙКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2000 |

|

RU2201423C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2166432C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170745C2 |

| СОСТАВ ДЛЯ ПРОПИТКИ УГЛЕРОДНОЙ ВОЛОКНИСТОЙ ОСНОВЫ | 1991 |

|

RU2005742C1 |

Использование: при изготовлении трубчатых многослойных изделий, преимущественно штоков гидро- и пневмоцилиндров. Сущность: способ предусматривает установку заготЪвкй из композиционного Mate- риала внутрь Трубчатой металлической заготовки, предварительно Нагретой до температуры Т ТР+20...30°С, где Тр - максимальная рабочая температура, и последующее совместное охлаждение металлической и углёпластиковой частей. Углепластиковая заготовка вылолнена с наружным диаметром, выбранным из усло « d do{1+(«M - «kKT-ToM где 1о .внутренний диаметр металлической части штока; а .м- а -разность коэффициентов теплового линейного расширения металла И композита; Т-То - изменение . температуры металлической части шток-а в ; процессе работы; k - коэффициент, учитывающий разброс тёплофизических свойств мз терйалов ,0...1,1. 2 йл. .. «О е

.где б ми б k -толщины металла и компо- зита в стенке штока, а результирующие напряжения равны:

p d штока

(dMTЈ)

В соответствии с предлагаемым способом в лаборатории Челябинского политехнического института были изготовлены и испытаны штоки гидроцилиндров по предлагаемому способу и известному (цельнометаллический шток).Исходные данные: йштока 50 мм, продольное усилие нагружения тс, рабочее давление кгс/см2.

V известного цельнометаллического варианта толщина стенки равна 5 0- 5 мм, материал-сталь30хГСА, сгв 110кгс/мм2, кгс/мм2 кгс/мм2, Ј 20000 кгс/мм2. Углепластик КМУ-9, Е 18000 кгс/мм, (78 150кгс/мм2,a k 80кгс/мм2. Плотность стали р ,8 г/см , композита ,6r/cM3После намотки и отверждения углепла- етика заготовку обрабатывают до следую- щего размера

1+ а м- a kXl60°C-T0) k - 50х х§-К12 0)(1600С-200С 1.,092мм

РМ (до - м ) -/ k

5М

Зо

+ 1-А. . -р.

v X

Лт -0,246 0,38

+i-4

-0,5+ 1.

,

gg

:

45

50

Дт#38%

Таким образом, использование предлагаемого способа изготовления многослойных цилиндрических изделий, в частности штоков гидроцйлийдрбв, один из слоев которого - внутренний, выполнен из углепла- стика, позволяет получить следующие преимущества:.

увеличение более чем в 3 раза прочности металлической части изделия, а значит и самого штока гидроцилиндра в целом;

снижение массы гладкой части штока на 35-38%;

упрощение изготовления изделия из двух слоев: металлической и композиционной.

Следует отметить также, что применение данного способа изготовления фальшш- токов.(без осевого усилия) позволяет использовать тонкостенные комбинированные штоки ( 5 м 0,3 мм), а экономия массы составляет 60...70% от массы цельнометаллического варианта.

Фор мул а изобретения Способ изготовления многослойных трубчатых изделий, включающий изготовление заготовки намоткой на оправку композиционного волокнистого материала, (утверждение связующего и механическую обработку, отличающийся тем, что, с целью повышения качества изделий за счет увеличения его прочности, снижения массы и упрощения способа преимущественно при изготовлении штока гидроцилиндра, в качестве композиционного волокнистого материала используют углепластик. механическую обработку углепластиковой составляющей заготовки осуществляют до наружного диаметра, определяемого из выражения

. с уу учучх хххххххуу { ххУХ.ХХ- Аг ХУУХ|

X X V Ч X X Х Ч Ч XVNJ

S g e $ee±MfsMs

smssss

ГТ f .r.f

Г t Т

. Н На м- tf kXTp-To)k ,

где do - внутренний диаметр металлической части штока;

«м «k - разность коэффициентов теплового линейного расширения металла и композита;

Тр - Т0 - изменение температуры металлической части штока в процессе работы,

К-коэффициент, учитывающий разброс теплофизических свойств материаллов, К -1,0... 1,1, снимают углепластиковую составляющую с оправки и устанавливают ее внутрь трубчатой металлической заготовки

штока, предварительно нагретой до температуры Т ТР+20...30°С, где Тр - максимальная рабочая температура, после чего осуществляют их совместное охлаждение.

фиг:1

Фиг. I

| Справочник по композиционным материалам | |||

| Под ред | |||

| Дж | |||

| Дюбина, - М.: Машиностроение, 1988, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1993-04-23—Публикация

1990-11-16—Подача