ности и после термообработки имеет твердость на 6..,17 HRC3 больше твердости оси.

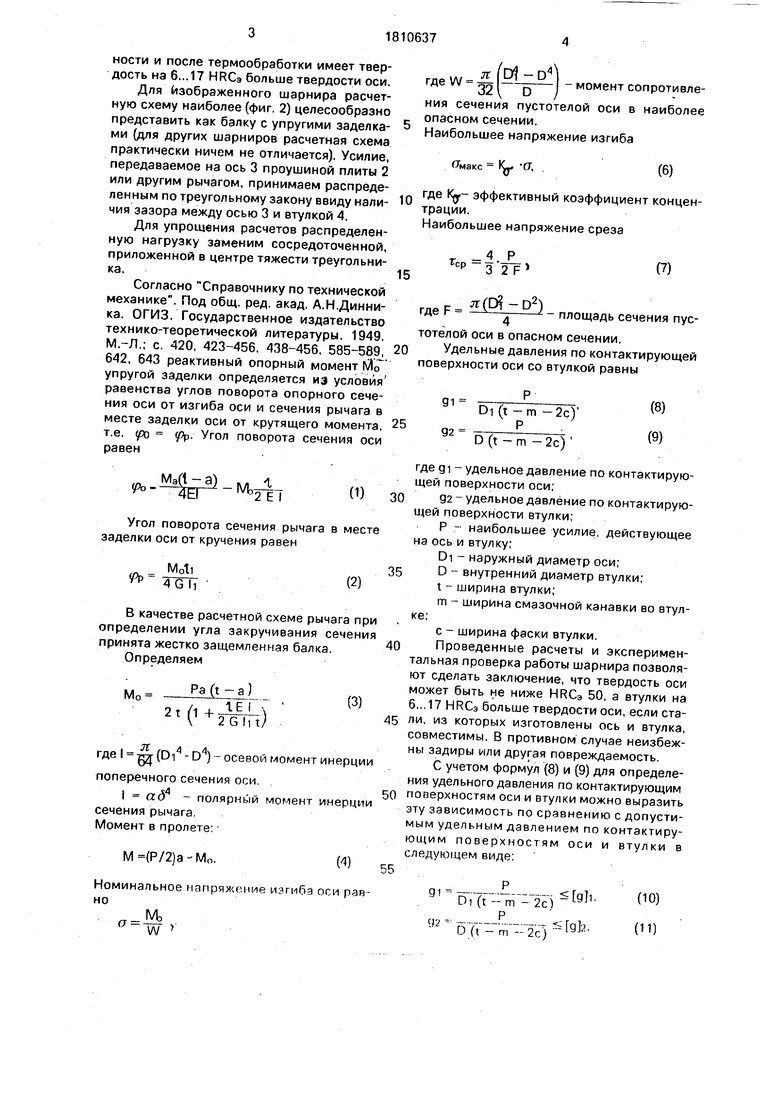

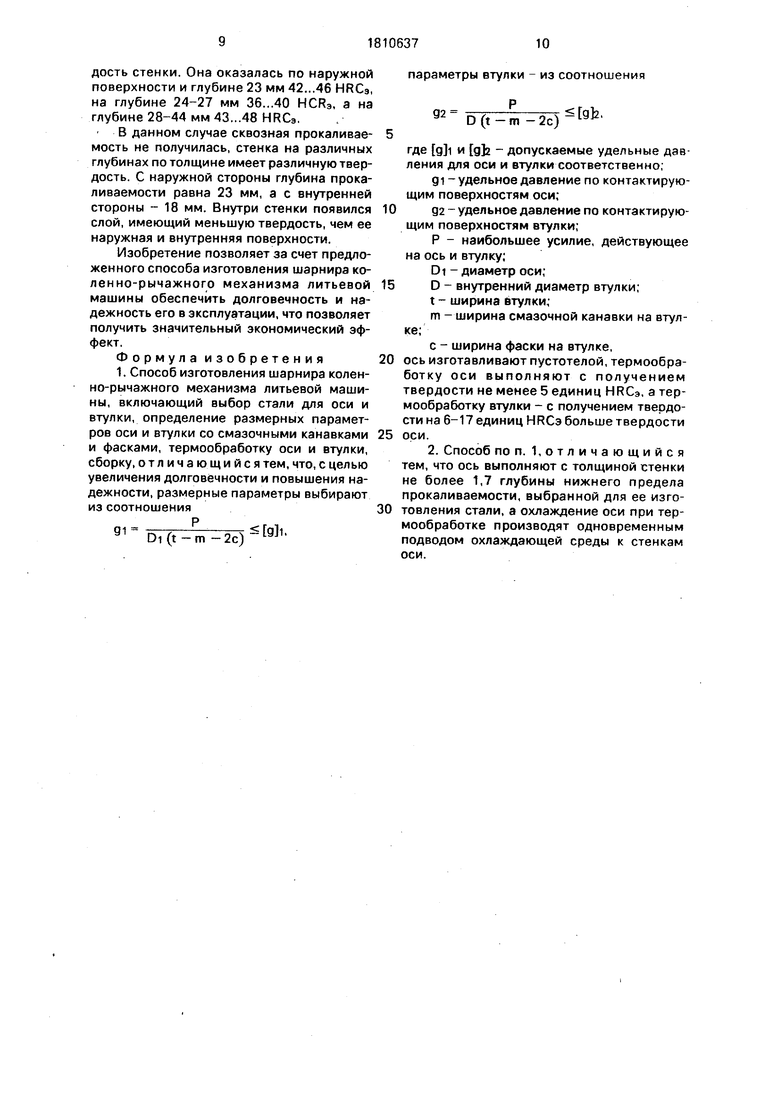

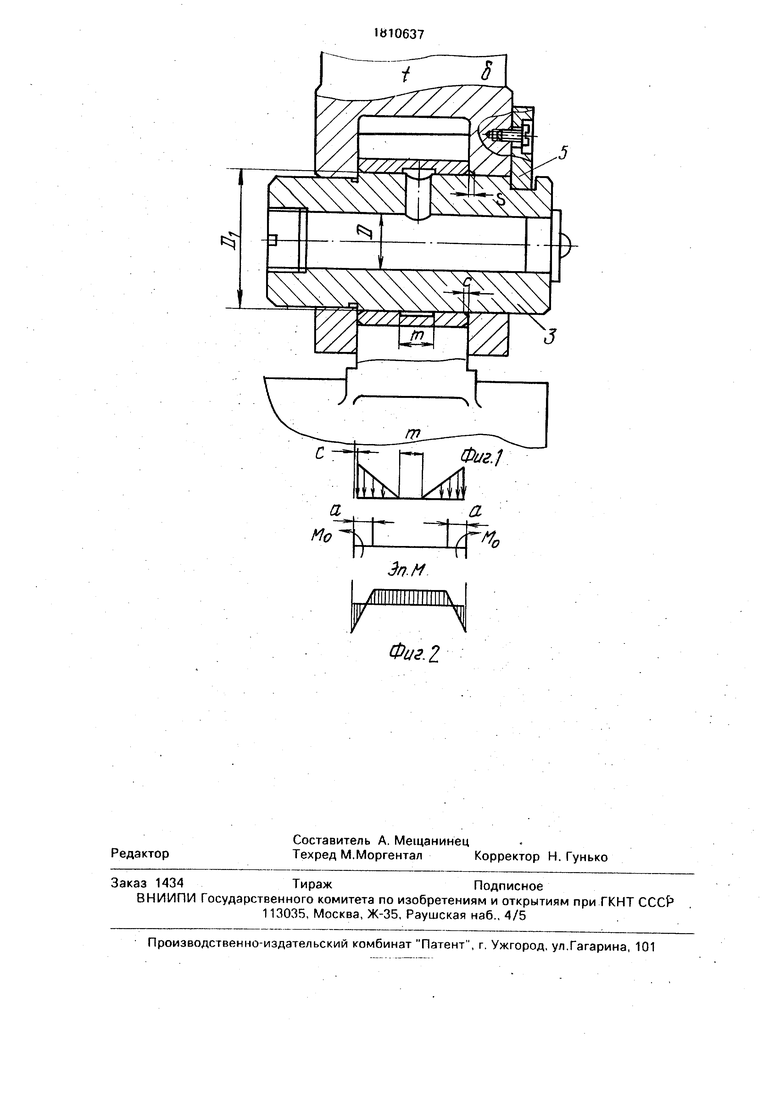

Для изображенного шарнира расчетную схему наиболее (фиг. 2) целесообразно представить как балку с упругими заделками (для других шарниров расчетная схема практически ничем не отличается). Усилие, передаваемое на ось 3 проушиной плиты 2 или другим рычагом, принимаем распределенным по треугольному закону ввиду наличия зазора между осью 3 и втулкой 4.

Для упрощения расчетов распределенную нагрузку заменим сосредоточенной, приложенной в центре тяжести треугольника.

Согласно Справочнику по технической механике. Под общ. ред. акад. А.Н.Динни- ка. ОГИЗ, Государственное издательство технико-теоретической литературы. 1949. М.-Л.; с. 420, 423-456, 438-456. 585-589, 642, 643 реактивный опорный момент упругой заделки определяется из условия равенства углов поворота опорного сечения оси от изгиба оси и сечения рычага в месте заделки оси от крутящего момента, т.е. tpo . Угол поворота сечения оси равен

фоМа(1-а) ... 1

А ,-) |- |

н

2 Е I

Угол поворота сечения рычага в месте заделки оси от кручения равен

„ Moti TGT

В качестве расчетной схеме рычага при определении угла закручивания сечения принята жестко защемленная балка.

Определяем

М0

Pa (t - а )

2t /1 +-1LL Ч 2GliJ

Л

где l (Di -D) -осевой момент инерции

поперечного сечения оси.

I сед - полярный момент инерции сечения рычага. Момент в пролете:

М(Р/2)а-М0.

Номинальное напряжение изгиба оси равно

м

а -

W

)

где W:

jtftf-D

D

момент сопротивления сечения пустотелой оси в наиболее

опасном сечении.

Наибольшее напряжение изгиба

Омакс - К. О,

(6)

1П где Kjy- эффективный коэффициент концентрации. Наибольшее напряжение среза

15

т- -4 р

(7)

где

р.я()

площадь сечения пустотелой оси в опасном сечении. 20 Удельные давления по контактирующей поверхности оси со втулкой равны

91

Di (t -m -2c)

у D (t - m - 2с)

(8)

(9)

где gi - удельное давление по контактирующей поверхности оси;

30 92-удельное давление по контактирующей поверхности втулки;

Р - наибольшее усилие, действующее на ось и втулку;

Di - наружный диаметр оси; 35 D - внутренний диаметр втулки; t - ширина втулки;

m - ширина смазочной канавки во втулке;

с - ширина фаски втулки. 40 Проведенные расчеты и экспериментальная проверка работы шарнира позволяют сделать заключение, что твердость оси может быть не ниже НРСЭ 50, а втулки на 6...17 HRC3 больше твердости оси, если ста- 45 ли, из которых изготовлены ось и втулка, совместимы. В противном случае неизбежны задиры или другая повреждаемость.

С учетом формул (8) и (9) для определения удельного давления по контактирующим 50 поверхностям оси и втулки можно выразить эту зависимость по сравнению с допустимым удельным давлением по контактирующим поверхностям оси и втулки в следующем виде: 55

gi.L(,,. (10)

Di (t -- m - 2с)

o --:-2c)s.

(11)

где и gjz - допускаемые удедьные давления для оси и втулки соответственно.

Из теории сопротивления материалов известно, что применение полых осей приводит к существенному снижению их масс и повышению жесткости при той же прочности, так как внутренние волокна материала при изгибе и сжатии мало нагружены. Поэтому сплошная прокаливаемость оси достигается тем, что она выполнена пустотелой. Обеспечивается сквозная прокаливаемость стенки оси потому, что охлаждающая среда действует одновременно на ее наружную и внутреннюю поверхности.

Шарниры работают в широком диапазоне скоростей, нагрузок с пластинчатыми и жидкими смазками, при низких и высоких температурах, в среде воздуха, различных газов, агрессивных сред, расплавов металлов и вакуума. Современные рекомендации для антифрикционных и фрикционных пар трения неоднозначны и использование их в каждом конкретном случае затруднительно.

Отдельные плавки стали, из которых изготовляются оси шарниров, в силу низкой прокаливаемое™ не обеспечивают достаточно высокой твердости не только в сердцевине, но даже на сопрягаемой поверхности. Увеличение прокаливаемости стали при увеличении содержания углерода и легирующих элементов снижает пластичность и вязкость стали, и также приводит к технологическим затруднениям при изготовлении деталей: ухудшается свариваемость, обрабатываемость при горячей и холодной пластической деформациях, при резании увеличивается коробление и вероятность образования трещин при термической обработке.

При массовом или серийном производстве использовать рационально сталь с широким пределом колебаний прокаливаемости сложно. Можно гарантировать заданную твердость детали, если назначить сталь по ее нижнему пределу лрокаливае- мости, что не всегда достаточно для заданных условий эксплуатации. Предусмотреть строго определенную прокаливаемость изделий невозможно, так как сталь всегда обладает различной способностью прокаливаться.

Учитывая изложенное, во многих случаях лучше прибегать к сквозной прокаливаемости, что не всегда возможно, особенно при больших сечениях деталей.

Различные скорости охлаждения наружных и внутренних поверхностей пустотелых осей приводят к различным структурам

металла на поверхности и на различных глубинах от указанных поверхностей.

Ддя сквозной закалки изделия на мартенсит необходимо, чтобы скорость охлаж- 5 дения его центральных зон была не меньше критической скорости закалки. Этому требованию во многих случаях отвечают пустотелые оси.

Экспериментальная проверка подтвер- 0 дила, что при толщинах стенок осей, равных 1,6...1,7 минимальной прокаливаемости, закаливаемость различных сталей (см. примеры 1, 2, 3, 4) была сквозной и обеспечивала нормальную работу шарниров.

5 Выбор марок сталей и их термообработки для пары ось-втулка шарниров механизмов запирания литьевых машин производился согласно рекомендациям литературных источников и практического

0 опыта на заводе. В приведенных примерах испытания пар ось-втулка, проводились в лабораторных условиях завода на специальном стенде, куда устанавливались механизмы запирания литьевых машин. Оси и

5 втулки устанавливались в механизм запирания, после чего включался стенд. Производилось нагружение стенда. Скорость относительного скольжения оси втулки в момент нагружения убывала от 0,05 м/с до

0 нуля. С целью ужесточения условий испытаний смазка шарниров осуществлялась при сборке, а затем через 7-10 тыс. циклов. В качестве смазки применялся ЦИАТИМ-201. Режим нагружения соответствовал 40 на5 гружениям в минуту.

По программе длительность испытаний составляла 1, циклов, что соответствует ресурсу при двухсменном режиме работы в 3 г. В каждом примере испытывались 5 пар

0 ось-втулка, где оси были сплошными, и по 5 пар, где оси были пустотелыми.

П р и м е р 1. Оси изготовлялись из стали 40Х с наружным диаметром Ф 56 f 7. В пустотелых осях диаметр отверстия состав5 лял 12 мм. Закалка. Температура 820- 850°С. Охлаждающая среда - масло. Отпуск. Температура 180-220°С. Охлаждающая среда - масло. HRC3 45-50. Прокаливаемость-средняя, при закалке в масле при

0 ОБО прокаливаемость составляет 17...35 мм. Втулка изготовлялась из инструментальной стали Х6ВФ. Закалка. Температура 980- 1000°С, Отпуск. Температура 150-170°С. Охлаждающая среда - воздух. НРСЭ 60...63.

5 Нагрузка на механизм запирания составляла 50 тс ( кН), Удельное давление в шарнирах при такой нагрузке составляет 0,16 МПа. Задиры во всех осях со сплошным сечением появились через 15-20 тыс.циклов работы. Пустотелые оси проработали

1,5-106 циклов без задиров на рабочих поверхностях, то есть проработали полную программу испытаний,

При м е р 2. Оси изготовляли из стали 40ХН2МА с наружным диаметром Ф 70 f 7. Пустотелые оси были двух видов: с внутренними диаметрами 12 мм (3 шт.) и 16 мм (2 шт.). Закалка. Температура 850°С. Охлаждающая среда - масло. Отпуск. Температура 200-220°С. Охлаждающая среда - воздух. НРСэ 45...50. Прокаливаемость - глубокая, критический диаметр прокаливаемости Dso составляет в маслеЈ60 мм.

Втулки изготовляли из стали 20Х с наружным диаметром Ф 85 h 6 и внутренним диаметром Ф 70 Н 7. Цементация на глубину 1,5...2 мм. Температура 900...920°С. Охлаждающая среда - с печью. Закалка. Температура 780-800°С. Охлаждающая среда - вода. Отпуск. Температура 160-200°С. Охлаждающая среда - воздух. HRCs 56...62. Нагрузка механизма запирания составляла 100 тс ( кН). Удельное давление в шарнирах при указанной нагрузке составляет 0,25 МПа.

В паре ось-втулка с осями со сплошными сечениями появились задиры (на двух осях) через 38 тыс.циклов и 130 тыс. циклов. Пустотелые оси отработали заданную программу без задиров.

ПримерЗ. Оси изготовляли из стали 50ХН с размерами, указанными в примере 2. Закалка. Температура 800 830°С. Охлаждающая среда - масло. Отпуск 180-220°С. Охлаждающая среда - воздух, НРСэ 48...52. Прокаливаемость - повышенная, критический диаметр прокаливаемости DSO в масле составляет 60 мм.

Втулки изготовляли из стали 20Х с теми же данными, что в примере 2. Задиры во всех осях со сплошными сечениями появились через 12-15 тыс.циклов работы. Оси пустотелые проработали 1.5-10ffЦиклов без задиров на рабочих поверхностях, то есть по полной программе испытаний.

П р и м ё р 4. Оси изготовляли из стали 40ХГРТс размерами, приведенными в примере 1. Закалка. Температура 830-850°С. Охлаждающая среда - масло. Отпуск 180- 220°С. Охлаждающая среда - воздух, ННСЭ 45...50. Прокаливаемость - повышенная, до глубокой, критический диаметр прокаливаемости Озо в масле составляет 60 мм.

Втулка изготовлялась из инструментальной стали ХВГ с размерами, приведенными в примере Т. Закалка. Температура 820 840°С. Охлаждающая среда - масло. Отпуск 200-300°С, Охлаждающая среда воздух. HRC356...58.

,6

Задиры в трех осях со сплошным сечением из пяти появились через 15-18 тыс.циклов. Оси пустотелые проработали 1,5.10Г циклов без задиров, отработав полную программу испытаний.

Все пары ось-втулка из приведенных примеров, прошедших испытания, без по- вреждаемости, имели на поверхностях трения шероховатости ниже исходных. Износ

0 деталей шарниров (ось-втулка) был равномерным и не влиял на дальнейшую работоспособность пар ось-втулка шарниров коленно-рычажных механизмов литьевых машин.

5 Экспериментальные данные по определению прокаливаемости осей шарниров коленно-рычажных механизмов литьевых машин приведены в примерах 5-8.

П р и м е р 5. Цельная ось из стали

0 40ХН2МА изготовлена с наружным диаметром 100 мм. Закалка. Температура 850°С. Охлаждающая среда - масло. Отпуск. Температура 200-220°С. Охлаждающая среда - воздух. Твердость на наружной поверхно5 сти HRC3 38...42. Сердцевина диаметром 53 мм имела твердость НВ 217...228, которая была до закалки и отпуска, то есть имела исходную твердость. Глубина прокаливаемости таким образом для данной плавки

0 стали составила 23,5 мм. Изделие насквозь не прокаливалось.

П р и м е р 6. Пустотелая ось из стали 40ХН2МА изготовлена с наружным диаметром 100 мм. Внутренний диаметр централь5 ного отверстия 55 мм. Закалка и отпуск - те же, что и в примере 5. После закалки и шлифования замеряли твердость стенки. Она оказалась равной на всей глубине 45...50 HRCa, то есть получилась сквозная прокали0 ваемость стенки толщиной 22,5 мм.

Пример. Пустотелая ось из стали 40ХН2МА изготовлена с наружным диаметром 100 мм. Внутренний диаметр отверстия вдоль оси изделия равен 20 мм. Закалка и

5 отпуск-те же, что в примере 5. После закалки, отпуска и шлифования замеряли твердость стенки. Она оказалась на всей глубине 45,,.50 HRCa, то есть получилась сплошная Прокаливаемость стенки толщиной 40 мм.

0 Таким образом толщина стенки изделия, которая прокалилась насквозь по сравнению с величиной прокаливаемости, указанной в примере 5, для данной плавки стали составила 1,7.

5 ПримерЗ. Пустотелая ось из стали 40ХН2МА изготовлена с наружным диаметром 100 мм. Внутренний диаметр отверстия вдоль оси изделия равен 10 мм. Закалка и отпуск -- те же, что в примере 5. После закалки, отпуска и шлифования замеряли твердость стенки. Она оказалась по наружной поверхности и глубине 23 мм 42...46 НРСЭ, на глубине 24-27 мм 36...40 HCR3, а на глубине 28-44 мм 43...48 HRC3.

В данном случае сквозная прокаливае- мость не получилась, стенка на различных глубинах по толщине имеет различную твердость. С наружной стороны глубина прока- ливаемости равна 23 мм, а с внутренней стороны - 18 мм. Внутри стенки появился слой, имеющий меньшую твердость, чем ее наружная и внутренняя поверхности.

Изобретение позволяет за счет предложенного способа изготовления шарнира ко- ленно-рычажного механизма литьевой машины обеспечить долговечность и надежность его в эксплуатации, что позволяет получить значительный экономический эффект.

Формула изобретения

1. Способ изготовления шарнира коленно-рычажного механизма литьевой машины, включающий выбор стали для оси и втулки, определение размерных параметров оси и втулки со смазочными канавками и фасками, термообработку оси и втулки, сборку, отличающийся тем, что, с целью увеличения долговечности и повышения надежности, размерные параметры выбирают из соотношения

91 Di(t-Pm-2c)- g lпараметры втулки - из соотношения

да

D (t - m - 2с)

g}2,

где и gJ2 - допускаемые удельные давления для оси и втулки соответственно;

91 - удельное давление по контактирующим поверхностям оси;

да - удельное давление по контактирующим поверхностям втулки;

Р - наибольшее усилие, действующее на ось и втулку;

DI - диаметр оси; D - внутренний диаметр втулки;

t - ширина втулки;

m - ширина смазочной канавки на втулке;

с - ширина фаски на втулке, ось изготавливают пустотелой, термообработку оси выполняют с получением твердости не менее 5 единиц НРСэ, а термообработку втулки - с получением твердости на 6-17 единиц HRCa больше твердости оси.

2. Способ по п. 1,отличающийся тем, что ось выполняют с толщиной стенки не более 1,7 глубины нижнего предела прокаливаемости, выбранной для ее изго- товления стали, а охлаждение оси при термообработке производят одновременным подводом охлаждающей среды к стенкам оси.

fЧ| Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 1990 |

|

SU1735428A1 |

| Способ обработки деталей из нержавеющих хромистых сталей | 1990 |

|

SU1765250A1 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| Модификатор | 1989 |

|

SU1696558A1 |

| Сталь | 1990 |

|

SU1730193A1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 1973 |

|

SU377339A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| Способ термической обработки изделий | 1985 |

|

SU1276673A1 |

Авторы

Даты

1993-04-23—Публикация

1990-05-28—Подача