со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| Способ термической обработки изделий | 1980 |

|

SU973639A1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| Способ комбинированной обработки стальных деталей | 1980 |

|

SU907074A1 |

| Способ химико-термической обработки деталей из высокохромистой стали | 1984 |

|

SU1201345A1 |

| Способ поверхностной термообработки изделий из нержавеющих хромистых сталей | 2018 |

|

RU2691022C1 |

| Способ термообработки изделий | 1990 |

|

SU1782243A3 |

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

Использование: для повышения эрозионной и кавитационной стойкости прочных органов центробежных рабочих колес. Сущность изобретения: центробежные колеса из нержавеющих хромистых сталей собирают в пакет, нагревают до температуры аус- тенизации, подвергают цементации, закаливают и отпускают. При проведении цементации в твердом карбюризаторе его помещают в каналы центробежного колеса, а сборку в пакет проводят с проставками, повторяющими профиль сопрягающихся с ними поверхностей основного и покрывного дисков рабочего колеса, после чего стягивают пакет с помощью стяжного элемента с закладкой между колесами и проставками герметизатора. Цементацию в жидком или газообразном карбюраторе проводят при вращении пакета колес. 2 з.п.ф-лы, 4 ил., 3 табл.

Изобретение относится к машиностроению, в частности к способам повышения эрозионной и кавитационной стойкости проточных органов центробежных рабочих колес из нержавеющих хромсодержащих сталей, и может быть использовано для повышения кавитационной стойкости многих деталей машин: предвключенные винты (шнеки), направляющие аппараты, гребные винты судов и других.

Кавитация происходит в питательных, конденсатных, магистральных, нефтяных насосах, на поверхностях внутренних каналов центробежных рабочих колес и направляющих аппаратов, а при наличии в конструкции насоса предвключенного винта (шнека) - на его плоскостях.

Известен способ повышения кавитационной стойкости хромистых нержавеющих сталей типа 20X13, 14Х17Н2, Х18 и других, посредством объемной или поверхностной закалки с отпуском на структуру мартенсит отпуска.

Недостатком такого способа является относительно низкая кавитационная стойкость и поэтому не удовлетворяющая возникшие потребности машиностроения в кавитационных материалах.

Известно также, что с повышением содержания углерода в стали увеличивается количество твердой составляющей - карбида, повышающего сопротивление кавитаци- онному разрушению стали в отожженном состоянии вследствие рассредоточения энергии удара на большую площадь. Часть

s|

о ел ю ел о

энергии воспринимается карбидами, защищающими в какой-то мере феррит от разрушения, в связи с чем затрудняется возникновение трещины и ее распространение.

Таким образом, раскрыта роль карбидной фазы в снижении кавитационной эрозии для сталей, содержащих феррито- карбидную смесь в отоженном или высокоотпущенном состоянии.

Для обеспечения значительной стойкости при кавитационном воздействии структура должна иметь большое сопротивление пластической деформации и высокое сопротивление хрупкому разрушению. Такой структурой является мартенсит. Известно, что углеродистая сталь (0,42%) после закалки и отпуска на 300°С обладает наивысшим сопротивлением отрыву (253 кг/мм2).

Рентгеноструктурное изучение поведе- ния мартенсита при микроударном воздействии подтвердило, что мартенсит претерпевает такие структурные превращения, которые обеспечивают ему наибольшее сопротивление отрыву и высокую кавитационную стойкость.

Из экспериментальных данных следует, что пластическая деформация в результате микроударного воздействия вызывает частичный распад мартенсита, о чем свиде- тельствует уменьшение отношения С/а, Вследствие пластической деформации возникают мелкие зародыши карбидной фазы, окруженные мартенситом с пониженной концентрацией углерода. С течением вре- мени увеличивается количество обедненного углеродом мартенсита и концентрация углерода по всему объему, подвергающегося микроударному воздействию, становится более однородной. Таким образом, распад мартенсита происходит аналогично тому, как он осуществляется при низкотемпературном отпуске.

Наблюдаемые изменения микрообъемов, выражающиеся в возникновении пла- стической деформации и частичном распаде мартенсита, обуславливают его упрочнение и высокое сопротивление пластической деформации. Эти изменения, интенсивно развиваясь на первом этапе микроударного воздействия, обеспечивают длительный инкубационный период, а на втором этапе мартенсит уже находится в состоянии высокого сопротивления отрыву, что обеспечивает высокую стойкость и сопротивление разрушению.

На основании изложенного, т.е. роли карбидной фазы в снижении кавитационной эрозии для сталей в отожженном или высокоотпущенном состоянии, а также роли мартенсита в сопротивлении микроударному нагружению при кавитации и учитывая высокую кавитационную стойкость инструментальных сталей ХГ, Х12Ф1, Х18 и других, делаем вывод, что сочетание высокопрочного мелкодисперсного мартенсита хромистой нержавеющей стали мартенситногс или мартенситоферритного класса с большим количеством равномерно распределенных мелкодисперсных избыточных карбидов, обеспечит более высокую кавитационную стойкость, чем структура только одного мартенсита. Но такая структура по аналогии с инструментальными высокохромистыми сталями типа Х12 будет обладать большой хрупкостью. Поэтому она должна иметь минимальное соотношение глубины по отношению к толщине упрочняемой детали, при равномерном распределении по всей поверхности последней. Такая структура может быть получена карбидизацией (цементацией) хромистых нержавеющих сталей на глубину 0,6-1,5 мм в зависимости от конструкции и условий нагружения деталей с последующей их закалкой в масле и низкотемпературного отпуска на твердость ННСэ 65-68 ед.

Наличие в такой детали очень прочного и твердого поверхностного слоя со структурой скрыто- или мелкокристаллического мартенсита с большим количеством равномерно распределенных избыточных мелкодисперсных карбидов НРСэ 65-68 ед. при относительно вязкой сердцевине со структурой мелкокристаллического мартенсита - ан не ниже 40 Дж/см2 и HRC3 45-50 ед. обеспечивают чрезвычайную кавитационную эрозионностойкость.

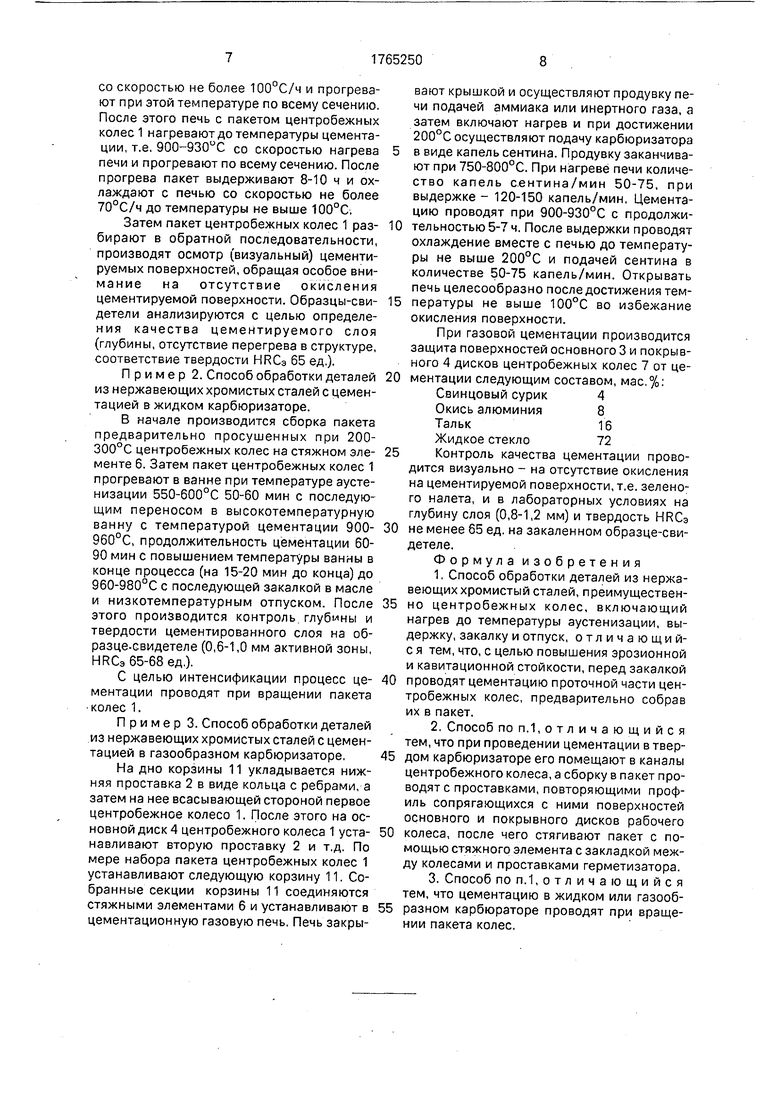

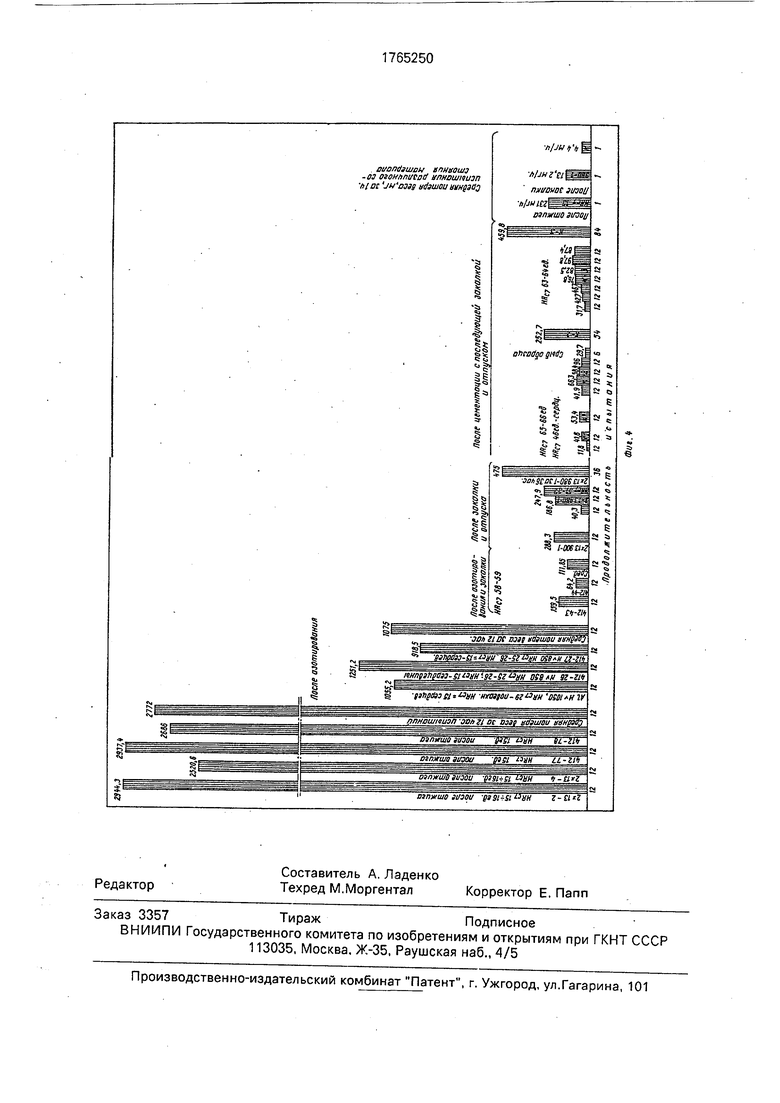

Для сравнения на закаленных и отпущенных образцах из стали 20X13 на структуру мартенсит отпуска: N 900-1 - закалка от 900°С в масле + отпуск 150°С, НРСэ 43 ед. и 980-1 - закалка от 980°С в масле + отпуск 150°С, HRC3 51-52 ед. через 12 ч испытания на ударно-эрозионном стенде (УЭС) при окружной скорости вращения образцов 80 м/с потеря веса составила 0,2883 и 0,0403 г соответственно. При этом на первом образце имелись каверны диаметром около 1,5 и 0,2 мм и глубиной около 1 мм. На цементированном, закаленном и отпущенном образце К-3 закалка от 980°С в масле + отпуск 150°С, HRC3 63-64 ед., потеря веса за каждые 12 ч испытаний на тех же параметрах работы стенда составила соответственно 0,0317; 0,0427; 0,0467; 0,0760; 0,0820; 0,0928 и 0,0874 г или 0,4593 г за 84 ч испытаний. При этом в месте соударения образца со струей воды, на всю его ширину, имело место рельефа общей эрозии поверхности металла на

глубину до 0,2 мм без следов каверн и других характерных признаков разрушения це- постности цементированного слоя, присущего кавитационной эрозии.

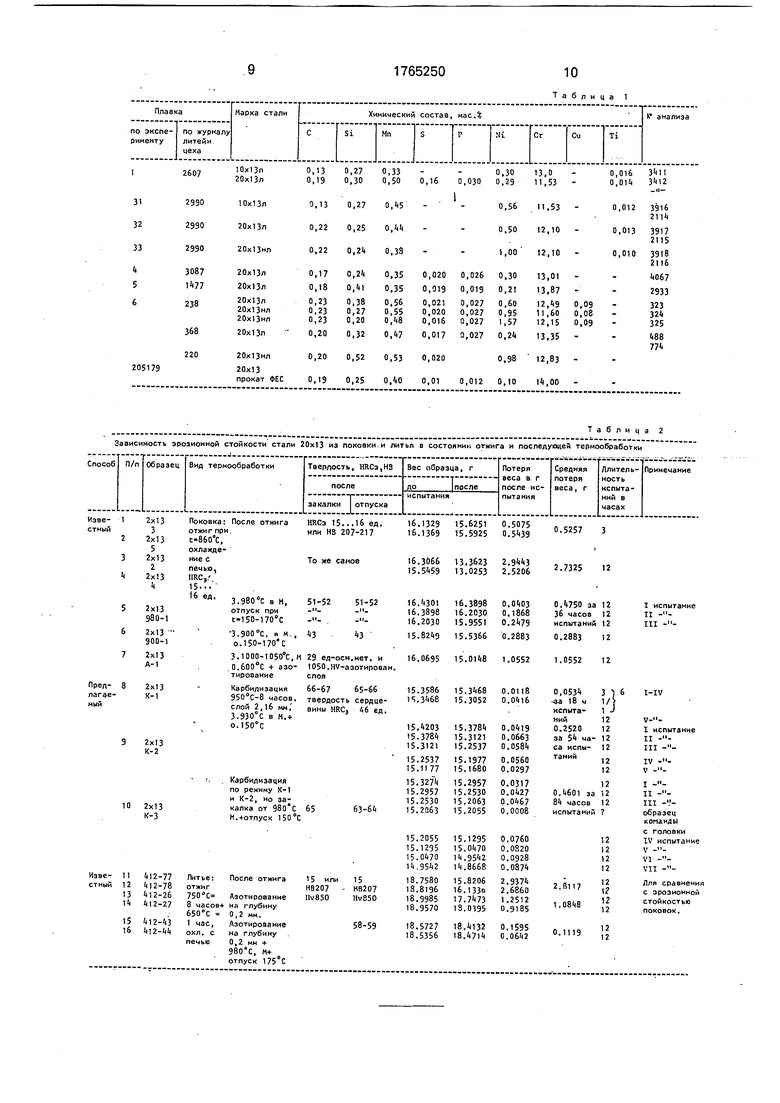

В табл.1 приведен химический состав стали типа 20Х13Л различных плавок, применяемых для исследования кавитационной эрозии.

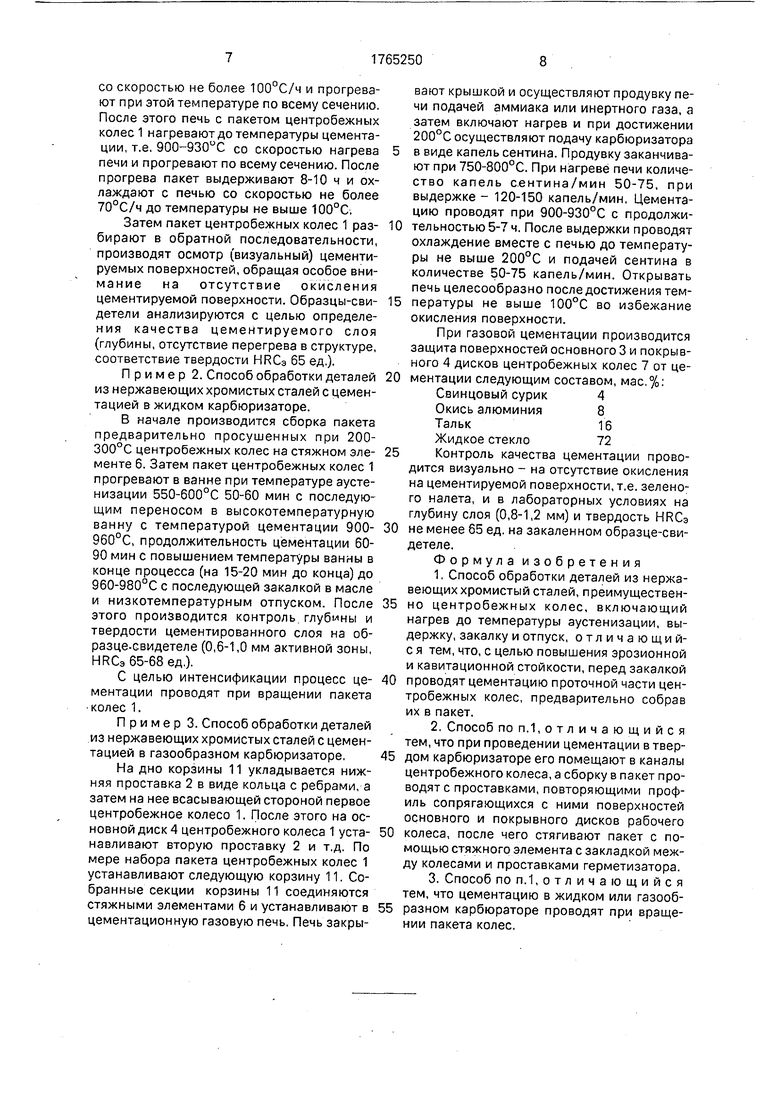

В табл.2 и 3 приведены результаты стендовых испытаний, выраженных в потере веса за различное время испытаний образцов из стали типа 20X13 после различных способов упрочнения.

Известен способ обработки деталей из нержавеющих хромистых сталей, преимущественно центробежных колес, включающий нагрев до температуры аустенизации, выдержку, закалку и отпуск.

Однако известный способ не обеспечивает достаточно высокой кавитационной стойкости оборудования, в частности рабочих колес и предвключенных винтов центробежных насосов, что приводит к выходу из строя деталей и узлов насосов и дополнительным затратам на его ремонт и замену изношенных деталей и узлов.

Целью изобретения является повышение эрозионной и кавитационной стойкости элементов проточных частей центробежных колес и предвключенных винтов из нержавеющих хромистых сталей.

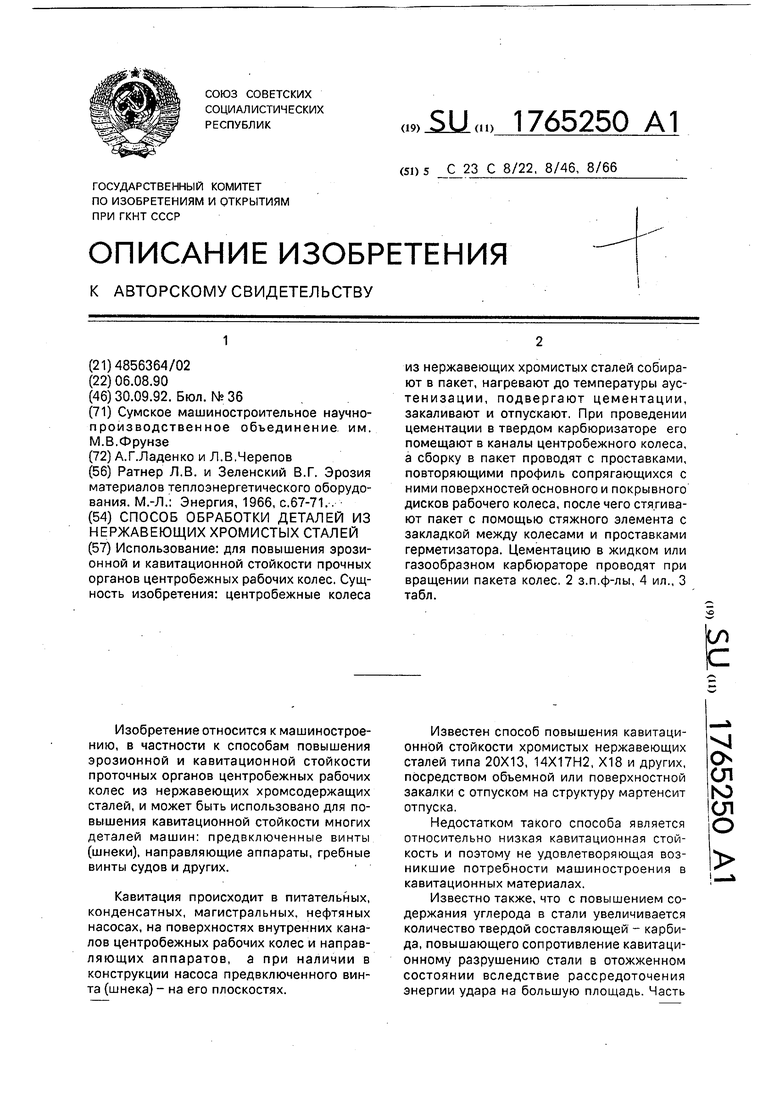

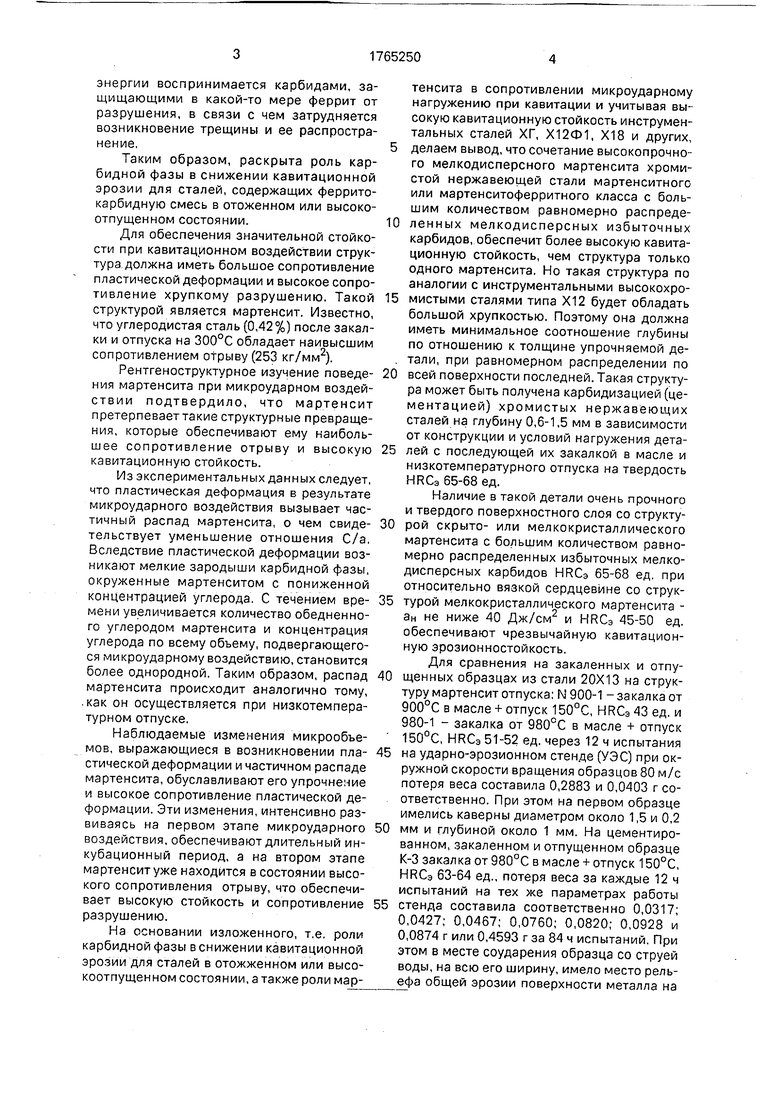

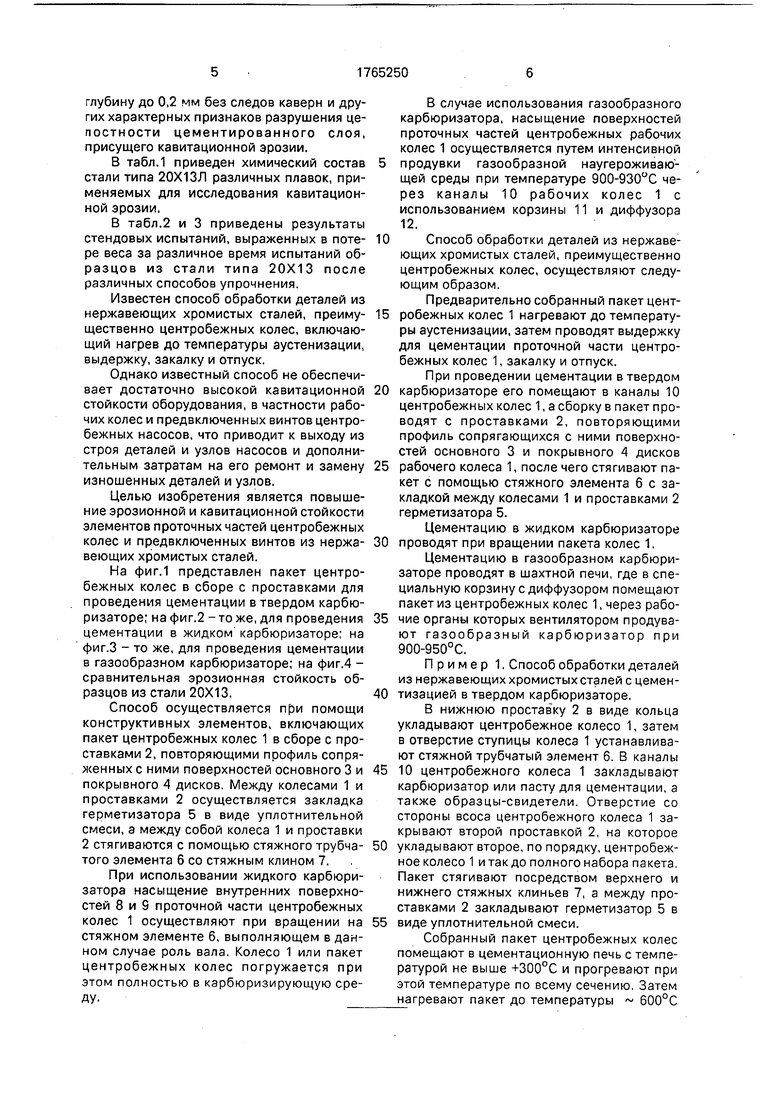

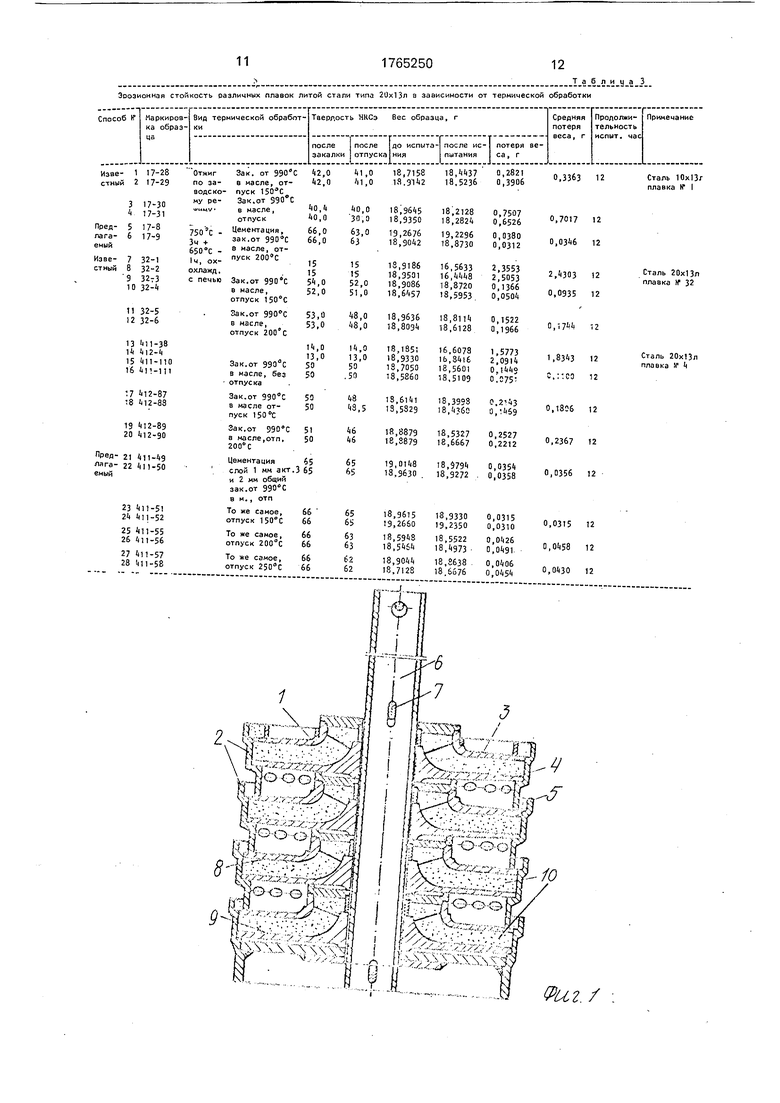

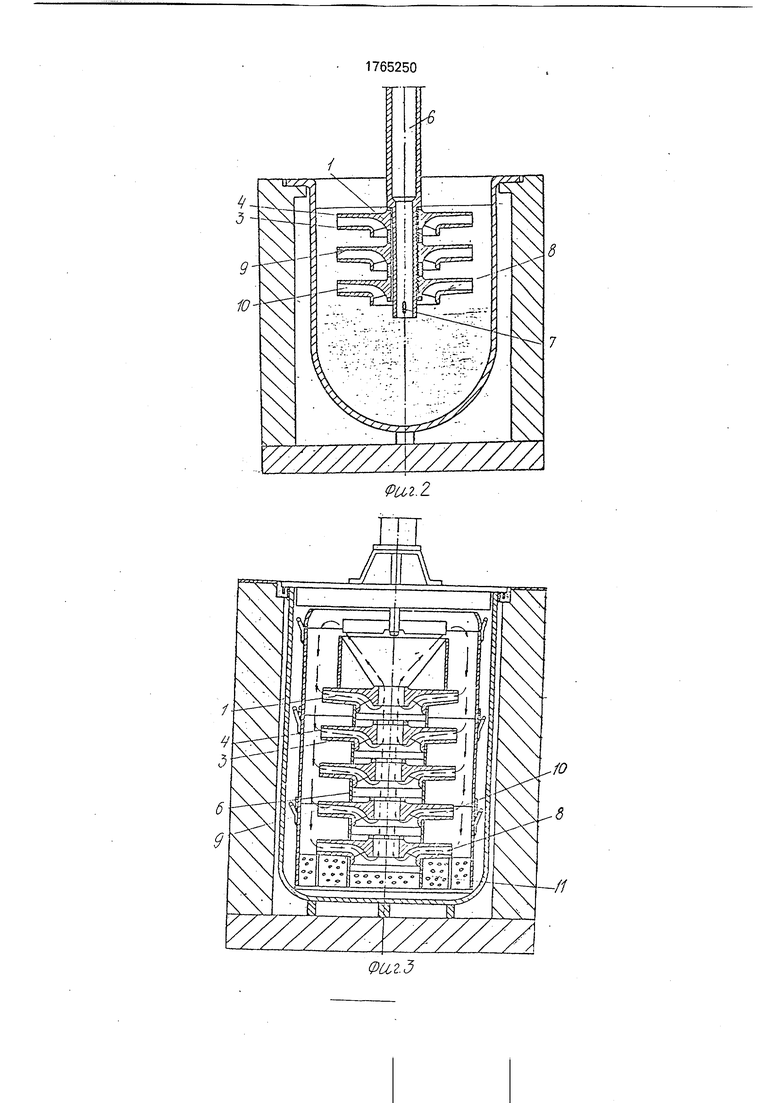

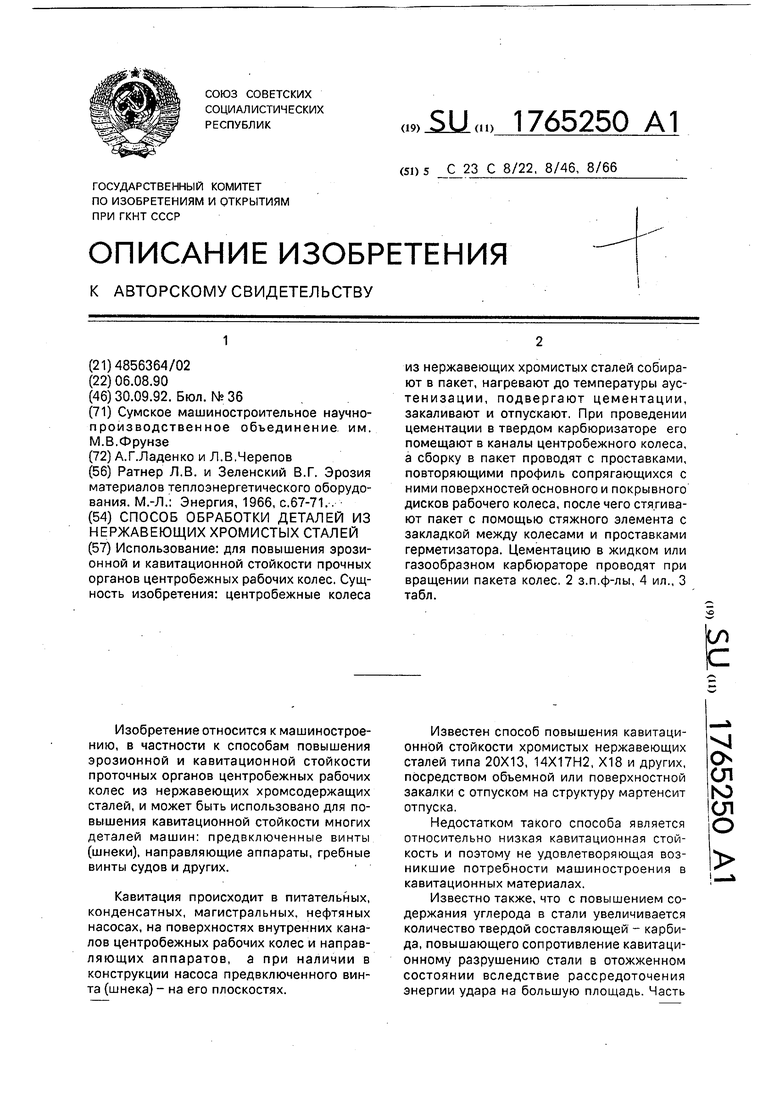

На фиг.1 представлен пакет центробежных колес в сборе с проставками для проведения цементации в твердом карбюризаторе; на фиг.2 - то же, для проведения цементации в жидком карбюризаторе; на фиг.З - то же, для проведения цементации в газообразном карбюризаторе; на фиг.4 - сравнительная эрозионная стойкость образцов из стали 20X13.

Способ осуществляется при помощи конструктивных элементов, включающих пакет центробежных колес 1 в сборе с проставками 2, повторяющими профиль сопряженных с ними поверхностей основного 3 и покрывного 4 дисков. Между колесами 1 и проставками 2 осуществляется закладка герметизатора 5 в виде уплотнительной смеси, а между собой колеса 1 и проставки 2 стягиваются с помощью стяжного трубчатого элемента 6 со стяжным клином 7.

При использовании жидкого карбюризатора насыщение внутренних поверхностей 8 и 9 проточной части центробежных колес 1 осуществляют при вращении на стяжном элементе б, выполняющем в данном случае роль вала. Колесо 1 или пакет центробежных колес погружается при этом полностью в карбюризирующую сре- ДУВ случае использования газообразного карбюризатора, насыщение поверхностей проточных частей центробежных рабочих колес 1 осуществляется путем интенсивной

продувки газообразной наугероживаю- щей среды при температуре 900-930°С через каналы 10 рабочих колес 1 с использованием корзины 11 и диффузора 12.

0 Способ обработки деталей из нержавеющих хромистых сталей, преимущественно центробежных колес, осуществляют следующим образом.

Предварительно собранный пакет цент5 робежных колес 1 нагревают до температуры аустенизации, затем проводят выдержку для цементации проточной части центробежных колес 1, закалку и отпуск.

При проведении цементации в твердом

0 карбюризаторе его помещают в каналы 10 центробежных колес 1, а сборку в пакет проводят с проставками 2, повторяющими профиль сопрягающихся с ними поверхностей основного 3 и покрывного 4 дисков

5 рабочего колеса 1, после чего стягивают пакет с помощью стяжного элемента 6 с закладкой между колесами 1 и проставками 2 герметизатора 5.

Цементацию в жидком карбюризаторе

0 проводят при вращении пакета колес 1,

Цементацию в газообразном карбюризаторе проводят в шахтной печи, где в специальную корзину с диффузором помещают пакет из центробежных колес 1, через рабо5 чие органы которых вентилятором продувают газообразный карбюризатор при 900-950°С.

Пример 1, Способ обработки деталей из нержавеющих хромистых сталей с цемен0 тизацией в твердом карбюризаторе.

В нижнюю проставку 2 в виде кольца укладывают центробежное колесо 1, затем в отверстие ступицы колеса 1 устанавливают стяжной трубчатый элемент 6. В каналы

5 10 центробежного колеса 1 закладывают карбюризатор или пасту для цементации, а также образцы-свидетели. Отверстие со стороны всоса центробежного колеса 1 закрывают второй проставкой 2, на которое

0 укладывают второе, по порядку, центробежное колесо 1 и так до полного набора пакета. Пакет стягивают посредством верхнего и нижнего стяжных клиньев 7, а между проставками 2 закладывают герметизатор 5 в

5 виде уплотнительной смеси.

Собранный пакет центробежных колес помещают в цементационную печь с температурой не выше +300°С и прогревают при этой температуре по всему сечению. Затем нагревают пакет до температуры 600°С

со скоростью не более 100°С/ч и прогревают при этой температуре по всему сечению. После этого печь с пакетом центробежных колес 1 нагревают до температуры цементации, т.е. 900-930°С со скоростью нагрева печи и прогревают по всему сечению. После прогрева пакет выдерживают 8-10 ч и охлаждают с печью со скоростью не более 70°С/ч до температуры не выше 100°С.

Затем пакет центробежных колес 1 разбирают в обратной последовательности, производят осмотр (визуальный) цементируемых поверхностей, обращая особое внимание на отсутствие окисления цементируемой поверхности. Образцы-свидетели анализируются с целью определения качества цементируемого слоя (глубины, отсутствие перегрева в структуре, соответствие твердости НЙСЭ 65 ед.).

Пример 2. Способ обработки деталей из нержавеющих хромистых сталей с цементацией в жидком карбюризаторе.

В начале производится сборка пакета предварительно просушенных при 200- 300°С центробежных колес на стяжном элементе 6. Затем пакет центробежных колес 1 прогревают в ванне при температуре аусте- низации 550-600°С 50-60 мин с последующим переносом в высокотемпературную ванну с температурой цементации 900- 960°С, продолжительность цементации 60- 90 мин с повышением температуры ванны в конце процесса (на 15-20 мин до конца) до 960-980°С с последующей закалкой в масле и низкотемпературным отпуском. После этого производится контроль глубины и твердости цементированного слоя на образце-свидетеле (0,6-1,0 мм активной зоны, Н RC3 65-68 ед.).

С целью интенсификации процесс цементации проводят при вращении пакета колес 1.

Пример 3. Способ обработки деталей из нержавеющих хромистых сталей с цементацией в газообразном карбюризаторе,

На дно корзины 11 укладывается нижняя проставка 2 в виде кольца с ребрами, а затем на нее всасывающей стороной первое центробежное колесо 1. После этого на основной диск 4 центробежного колеса 1 устанавливают вторую проставку 2 и т.д. По мере набора пакета центробежных колес 1 устанавливают следующую корзину 11. Собранные секции корзины 11 соединяются стяжными элементами 6 и устанавливают в цементационную газовую печь. Печь закрывают крышкой и осуществляют продувку печи подачей аммиака или инертного газа, а затем включают нагрев и при достижении 200°С осуществляют подачу карбюризатора

в виде капель сентина. Продувку заканчивают при 750-800°С. При нагреве печи количество капель сентина/мин 50-75, при выдержке - 120-150 капель/мин. Цементацию проводят при 900-930°С с продолжительностью 5-7 ч. После выдержки проводят охлаждение вместе с печью до температуры не выше 200°С и подачей сентина в количестве 50-75 капель/мин. Открывать печь целесообразно после достижения температуры не выше 100°С во избежание окисления поверхности.

При газовой цементации производится защита поверхностей основного 3 и покрывного 4 дисков центробежных колес 7 от цементации следующим составом, мас.%: Свинцовый сурик4

Окись алюминия8

Тальк16

Жидкое стекло72

Контроль качества цементации проводится визуально - на отсутствие окисления на цементируемой поверхности, т.е. зеленого налета, и в лабораторных условиях на глубину слоя (0,8-1,2 мм) и твердость ННСЭ

не менее 65 ед. на закаленном образце-свидетеле.

Формула изобретения

проводят цементацию проточной части центробежных колес, предварительно собрав их в пакет.

колеса, после чего стягивают пакет с помощью стяжного элемента с закладкой между колесами и проставками герметизатора.

Таблица 1

Таблица 3

tL Cf I , W f

f|C .

f //S- - , /;

JN

..y

« .

Фиг /

О/

г-пф

09ZS9II

виогШзшвн апнуоип -оз огонлт/coi/ ипношниэп til at JH OMS т/зшаи шнцаао

s

:

и о

S

г

1

Й з

й| «5

а

а

« е

а & ч о

a t &

А

| Ратнер Л.В | |||

| и Зеленский В.Г | |||

| Эрозия материалов теплоэнергетического оборудования | |||

| М.-Л.: Энергия, 1966, с.67-71.. |

Авторы

Даты

1992-09-30—Публикация

1990-08-06—Подача