Изобретение относится к металлургии, в частности к сталям для прокатных валков профилегибочных станов.

Целью изобретения является повышение прокаливаемости при сохранении сопротивления хрупкому разрушению.

Цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, титан, кальций, железо, содержит компоненты при следующем соотношении, мас.%:

Углерод0,80-0,90

Кремний0,61-1,00

Марганец1,20-1,50

Хром3,0-4,0

Молибден0,50-0,80

Ванадий0,10-0,20

Титан0,01-0,05.

Кальций0,001-0,010

Железо и примесиОстальное

при этом суммарное содержание титана и ванадия связано с концентрацией марганца соотношением:

0,3 Мп-0, + V 0,25

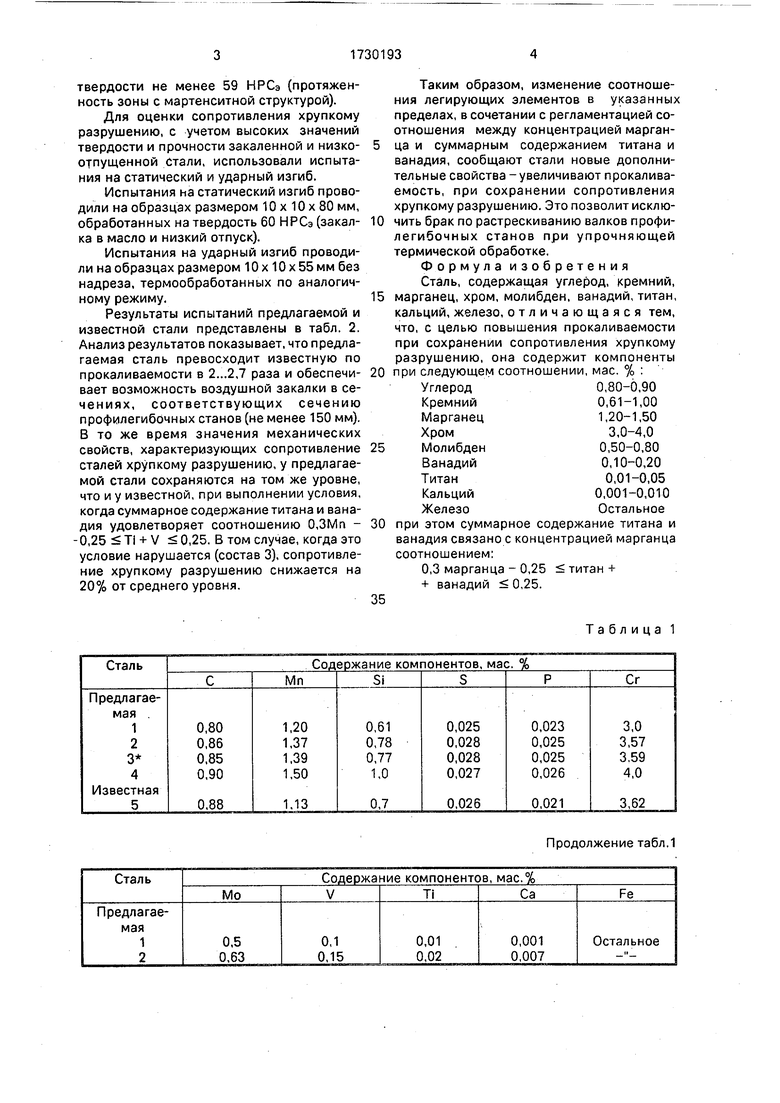

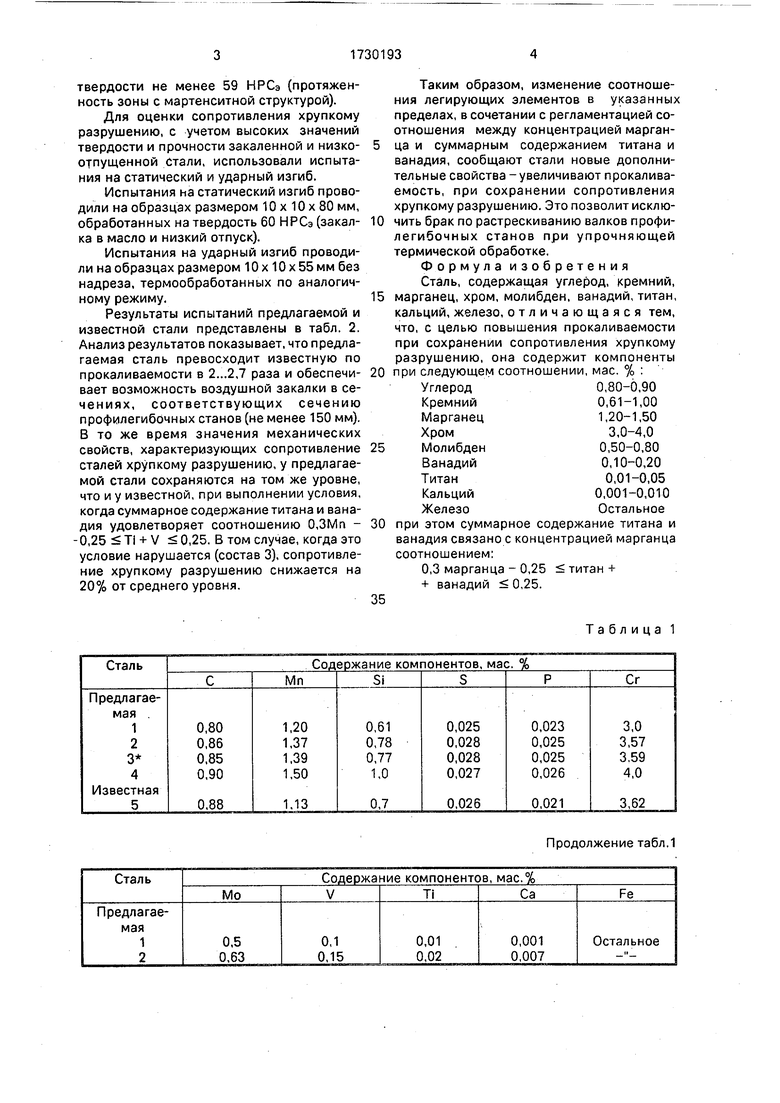

.Пример. Выплавлено 5 плавок сталей, химический состав которых приведен в табл. 1. Составы 1 и 4 предлагаемой стали соответствуют нижней и верхней границам содержаний компонентов, составы 2 и 3 - среднему содержанию компонентов. У состава 3 суммарное содержание титана и ванадия не удовлетворяет соотношению 0,ЗМп - 0,25 Т( + V 0,25. Состав 5 отвечает концентрациям компонентов в известной стали.

Выплавку сталей проводили в индукционной печи ИСТ-0,16 с основной футеровкой тигля. Металл разливали в слитки массой 18 и 160 кг. Слитки ковали на заготовки для образцов. Испытания на, прокаливаемость проводили по методике А.Л.Немчинского 3, применяемой для глубокопрокаливающихся сталей. Использовали образцы диаметром 70 мм и длиной 200 мм, которые подвергали торцевой закалке с охлаждением сжатым воздухом. За величину прокаливаемости принимали расстояние (в мм) от охлаждаемого торца до участка с уровнем

сл

G

х|

§

ю

CJ

твердости не менее 59 НРСЭ (протяженность зоны с мартенситной структурой).

Для оценки сопротивления хрупкому разрушению, с учетом высоких значений твердости и прочности закаленной и низкоотпущенной стали, использовали испытания на статический и ударный изгиб.

Испытания на статический изгиб проводили на образцах размером 10 х 10 х 80 мм, обработанных на твердость 60 НРСЭ (закалка в масло и низкий отпуск).

Испытания на ударный изгиб проводили на образцах размером 10 х 10x55 мм без надреза, термообработанных по аналогичному режиму.

Результаты испытаний предлагаемой и известной стали представлены в табл. 2. Анализ результатов показывает, что предлагаемая сталь превосходит известную по прокаливаемости в 2...2,7 раза и обеспечивает возможность воздушной закалки в сечениях, соответствующих сечению профилегибочных станов (не менее 150 мм). В то же время значения механических свойств, характеризующих сопротивление сталей хрупкому разрушению, у предлагаемой стали сохраняются на том же уровне, что и у известной, при выполнении условия, когда суммарное содержание титана и ванадия удовлетворяет соотношению 0,ЗМп - - 0,25 Ti + V 0,25. В том случае, когда это условие нарушается (состав 3), сопротивление хрупкому разрушению снижается на 20% от среднего уровня.

Таким образом, изменение соотношения легирующих элементов в указанных пределах, в сочетании с регламентацией соотношения между концентрацией марганца и суммарным содержанием титана и ванадия, сообщают стали новые дополнительные свойства -увеличивают прокалива- емость, при сохранении сопротивления хрупкому разрушению. Это позволит исклю0 чить брак по растрескиванию валков профилегибочных станов при упрочняющей термической обработке.

Формула изобретения Сталь, содержащая углерод, кремний,

5 марганец, хром, молибден, ванадий, титан, кальций, железо, отличающаяся тем, что, с целью повышения прокаливаемости при сохранении сопротивления хрупкому разрушению, она содержит компоненты

0 при следующем соотношении, мае.

Углерод

5

Кремний

Марганец

Хром

Молибден

Ванадий

Титан

Кальций

Железо

%

0,80-0,90 0,61-1,00 1,20-1,50 3,0-4,0 0,50-0,80 0,10-0,20 0,01-0,05 0,001-0,010 Остальное

при этом суммарное содержание титана и ванадия связано с концентрацией марганца соотношением:

0,3 марганца - 0,25 титан+

+ ванадий 0,25.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2079567C1 |

| СПОСОБ ПРОИЗВОДСТВА ИНСТРУМЕНТАЛЬНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА | 2016 |

|

RU2631063C1 |

| НИЗКОУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 2011 |

|

RU2477333C1 |

| СТАЛЬ | 1991 |

|

RU2040583C1 |

| Сталь | 1982 |

|

SU1093724A1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| Сталь | 1990 |

|

SU1763509A1 |

Изобретение относится к металлургии, в частности к стали для прокатных валков профилегибочных станов. Цель изобретения - повышение прокаливаемости стали при сохранении сопротивления хрупкому разрушению. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,8-0,9; кремний 0,61-1,0; марганец 1,2-1,5; хром 3,0-4,0; молибден 0,5-0,8; ванадий 0,1-0,2; титан 0,1-0,05; кальций 0,001-0,01; железо - остальное, при этом суммарное содержание Т| и V связано с концентрацией Мп соотношением 0,3 марганца - 0,25- титан+ ванадий 0,25. 2 табл.

Таблица 1

Продолжение табл.1

) Ti + V 0,3 Mn-0,25

Продолжение табл.1

Таблица 2

| Сталь | 1976 |

|

SU583194A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-04-30—Публикация

1990-06-28—Подача