Для одновременной притирки нескольких пар деталей, путем придания аналогичным деталям в каждой паре одновременных вертикальных периодических перемещений и вращательных движений, в данном многошпиндельном станке применена поворотная рама, несущая на себе несколько шпинделей, и система фрикционных колес, с которыми попеременно соприкасается конец ведущего вала, служащего для вращения шпинделей.

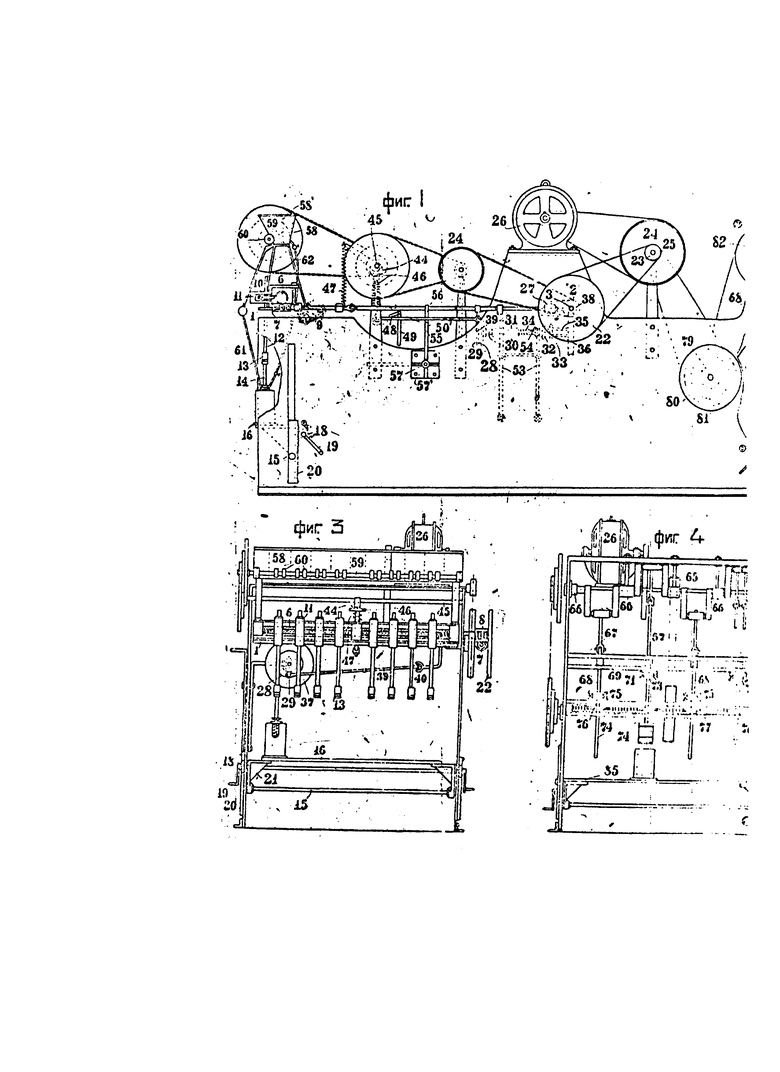

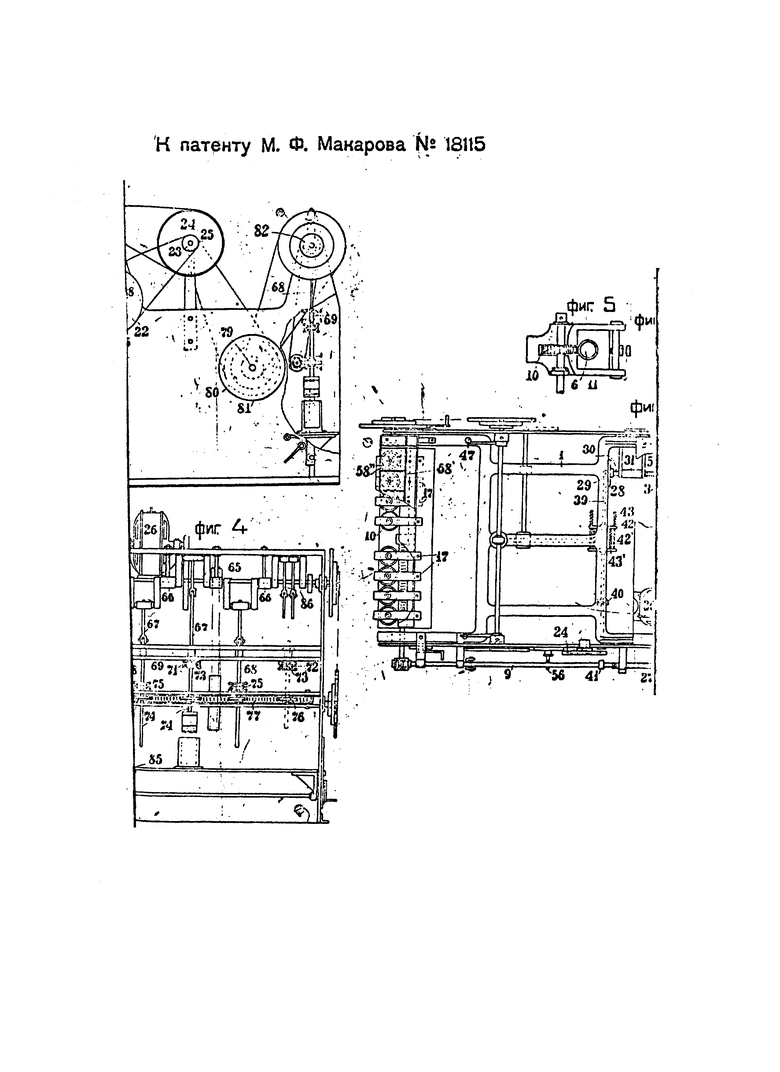

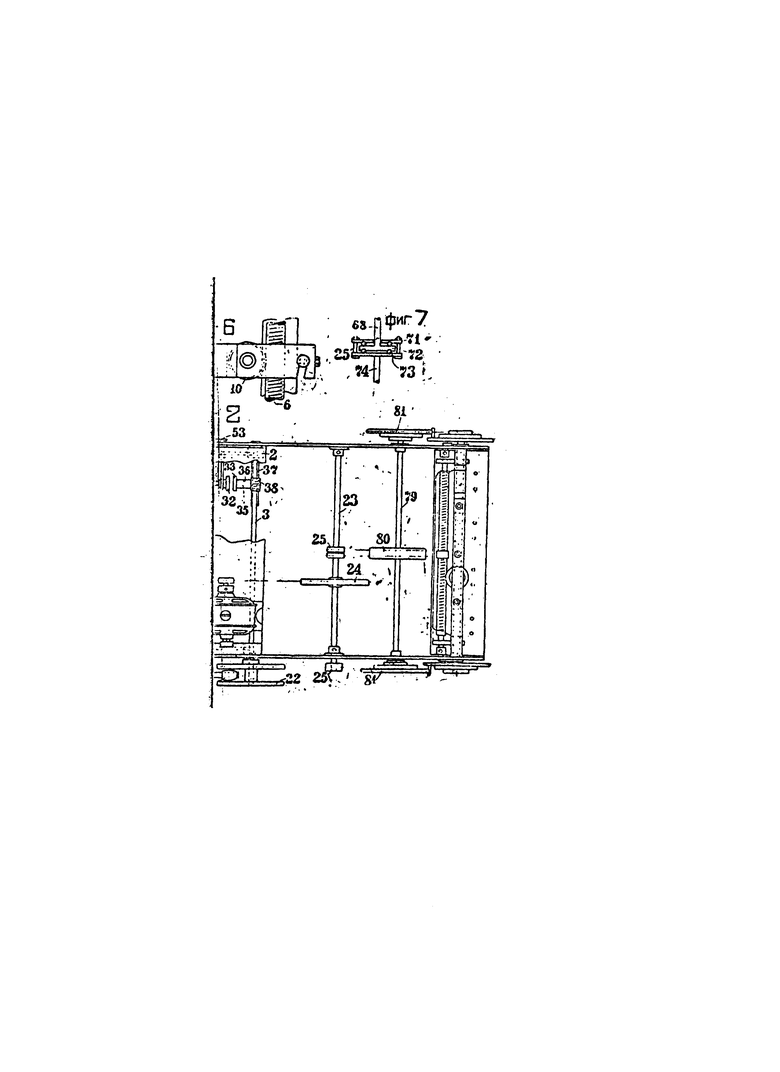

На чертеже фиг. 1 изображает вид устройства спереди; фиг. 2 - то же, в плане: фиг. 3 - вид с левой стороны; фиг. 4 - вид с правой стороны; фиг. 5 - детали устройства для вращения шпинделя, вид сбоку; фиг. 6 - та же деталь в плане; фиг. 7 - деталь устройства для притирки поршней.

Предлагаемое устройство состоит из общей станины, в которой левая сторона вмещает в себе устройства для притирки клапанов, а правая - устройства для притирки поршней к цилиндрам, при чем обе группы устройств приводятся в движение от одного двигателя 26. Левая часть станка состоит из поддерживаемой пружинами 47 рамы 1, поворотно укрепленной на оси 3 и несущей на свободном конце ряд рамок 11, поддерживающих зубчатые колеса 10, жестко соединенные с шпинделями 12 и соединяемыми с ними муфтами 13, съемными концами 14, несущими на себе притираемый клапан. Зубчатые колеса 10 приводятся во вращение общим для них червячным валом 6, получающим, в свою очередь, вращение через шестерни 8 и 7 от вала 9, каковой вал на противоположном конце имеет муфту 27, входящую попеременно в фрикционное сцепление с колесами 22, получающими вращение от вала 3 и двигателя 26 через передачу 24-25. Для попеременного сцепления с тем или другим из фрикционных колес 22, вал 9 получает перемещение в горизонтальной плоскости под воздействием ползуна 21, приводимого в возвратно поступательное движение через шарнир 40 шатуном 39 под воздействием кривошипа 29 на диске 28, жестко насаженном на вал 30, вращающийся в подшипниках 31 и несущий на свободном конце отжимаемый пружиной 34 фрикционный диск 32, входящий в сцепление с другим таким же диском 33, вращающимся в подшипнике 35 на оси 36 под воздействием вала 3 через зубчатое колесо 37 и червячный винт 38. Для расцепления фрикционных дисков 32 и 33 служит вилка 54 на конце коленчатого рычага 53, а для запирания вала 9 в нерабочем положении, при котором он не соприкасается с фрикционными дисками 22, служит рычаг 55, который, будучи поставлен в вертикальное положение своей вилкой 56, охватывает приведенный в среднее нерабочее положение вал 9 и удерживается от поворачивания помощью болта 57 с пружиной в вырезе плиты 57. Для предотвращения резких толчков от перевода вала 9 в ту или другую сторону на шатуне 39 установлено амортизационное устройство, состоящее из четырех направляющих 42 с двумя парами взаимно противодействующих пружин 43. Для приведения рамы 1 в качательное движение служит эксцентрик 44 на валу 45, приводимый во вращение от двигателя 26 и периодически нажимающий на раму 1 через посредство пружинного штифта 46, для вывода какового штифта из действия служит сцепленный с его нижним концом рычаг 50, который под действием коленчатого рычага 48-49 отжимает книзу штифт 46. Для подачи к трущимся поверхностям масла и шлифовального материала служит установленный над шпинделями и укрепленный на раме 1 ящик 58, разделенный продольной перегородкой 58′ на две части, из которых одна служит для смазочного материала, отводимого по трубам 62, а другая, служащая для вмещения порошкообразного шлифовального материала, разделена поперечными перегородками 58′ на отделения по числу шпинделей, из каковых отделений шлифовальный материал захватывается роликами 60, снабженными для этой цели на периферии углублениями, вращающимися на общей оси 59, соединенной с валом 45, и отводящими порошок по трубкам 61. Правая часть станка, служащая для притирки поршней, состоит из коленчатого вала 65, вращающегося в подшипниках 661 и соединенного с шатунами 67 или двойными шатунами 86, сообщающими вертикальное возвратно-поступательное движение штокам 68, движущимся в направляющих 69 и несущим на нижних концах жестко с ними соединенные диски 71, с которыми соединены на болтах 75 нижние диски 73 так, что между ними имеют свободное вращение на шариках шайбы 72, соединенные с квадратными шпинделями 74, несущими на концах притираемые поршни, а посередине длины скользящими в центрах зубчатых колес 76, получающих вместе с шпинделями 74 беспрерывное вращение от червячного вала 77, вращающегося, в свою очередь, через передачу 28, 80, 79 и 82? от общего двигателя 26. Неподвижные седла клапанов и цилиндры, к которым притираются детали, подаются к шпинделям на столах 16 и 85, укрепленных на валах 15 через посредство кронштейнов 21 с зубчатыми рейками 20, скопляющимися с шестернями 18, вращаемыми с помощью рукоятки 19 и укрепленными на станине станка. Для производства работы неподвижные части укрепляются винтами в отверстиях 17 столов 16 и вручную подаются к шпинделям с укрепленными на их концах притираемыми деталями, после чего двигатель 26 сообщается с ведущими валами для притирки клапанов действием вручную рычагов 48, 54 и 56, а для притирки поршней - переводом вручную ремня с холостого шкива на рабочий трансмиссией 81 вала 79.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный станок для притирки деталей | 1928 |

|

SU16640A1 |

| Станок для притирки клапанов и поршневых колец | 1928 |

|

SU18114A1 |

| Прибор-автомат для механической притирки | 1924 |

|

SU12087A1 |

| Станок для притирки клапанов двигателей | 1937 |

|

SU52081A1 |

| ПЕРЕКЛЮЧАТЕЛЬНЫЙ МЕХАНИЗМ ДЛЯ ПЕРЕМЕННО-ВОЗВРАТНОГО ДВИЖЕНИЯ СТОЛА ШЛИФОВАЛЬНОГО СТАНКА | 1926 |

|

SU20979A1 |

| Станок для изготовления фасонных изделий из дерева, кожи, фибры и т.п. | 1927 |

|

SU9264A1 |

| Станок для притирки клапанов | 1936 |

|

SU49928A1 |

| Прибор для притирки клапанов | 1929 |

|

SU16546A1 |

| Многошпиндельный станок для притирки клапанов | 1946 |

|

SU69516A1 |

| Полировальный станок | 1931 |

|

SU33422A1 |

1. Многошпиндельный станок для одновременной притирки клапанов и поршневых колец с двумя переставными посредством вертикальных зубчатых реек рабочими столами, одним под шпинделями для клапанов и другим под шпинделями, для поршней, каковые шпиндели получают вращение от общих червячных валов, - первые попеременное в обе стороны, а вторые постоянное в одну сторону, - и одновременное периодическое приподнимание, осуществляемое у шпинделей для поршней посредством кривошипного механизма, характеризующийся тем, что шпиндели 12 для клапанов вращательно установлены в подвешенной на пружинах 47 раме 1, периодически приподнимаются путем приведения последней и качательное движение на оси 3 и одновременно приводятся в непеременное вращение в обе стороны посредством монтированного на раме 1 вала 9, сцепленного с общим для шпинделей 12 червячным валом 6 и вращаемого по переменно в обе стороны.

2. Форма выполнения охарактеризованного в п. 1 станка, отличающаяся тем, что, с целью попеременного вращения вала 9 в обе стороны, он снабжен фрикционным колесом 27, попеременно соприкасающимся с торцевыми поверхностями двух насаженных на вал 3 фрикционных дисков 22 под действием кривошипного механизма состоящего из ползуна 41, шатуна 39 и кривошипа 29, вращаемого передачей от вала 3.

3. При охарактеризованном в п.п. 1 и 2 станке применение для возможности прекращения во время работы станка вращения шпинделей 12, промежуточной передачи от вала 3 к кривошипу 29, включающей вал 30, выполненный из двух частей, сцепленных друг с другом фрикционной муфтой с дисками 32, 33, из коих первый, нажимаемый пружинами 34, может быть расцепляем со вторым посредством вилки 54 на конце коленчатого рычага 53.

4. При охарактеризованном в п. 2 станке применение механизма, служащего для запирания вала 9 в среднем (нерабочем) положении, состоящего из рычага 55, который в вертикальном положении своей вилкой 56 охватывает приведенный в среднее (нерабочее) положение вал 9 и удерживается от поворачивания помощью болта 57 с пружиной в вырезе плиты 57.

5. При охарактеризованном в п.п. 1 и 2 станке применение для прекращения во время работы станка приподнимания шпинделей 12 механизма, состоящего из рычага 50, который, под действием коленчатого рычага 48, отжимает книзу пружинный штифт 46.

6. При охарактеризованном в п.п. 1 и 2 станке применение устройства для подачи смазочного и шлифующего материалов к притираемым клапанным поверхностям, состоящего из прикрепленного к раме 1 ящика 58, разделенного продольной перегородкой 58 на две части, из которых одна служит для вмещения жидкого смазочного материала, отводимого по трубкам 62, а другая, служащая для вмещения порошкообразного шлифовального материала, разделена поперечными перегородками 58 на отделения, из которых шлифовальный материал, захватываемый вращающимися роликами 60, снабженными для этой цели на периферии отверстиями, отводится по трубкам 61.

Авторы

Даты

1930-09-30—Публикация

1928-08-25—Подача