(21)4309890/23-02

(22)28.09.87

(46) 15.09.89. Бкш. № 34 (72) В.Д.Арефьев, С.И.Жульев, А.В.Па- кало, Е.Д.Горохов, А.В.Скащенков и В.П.ЗОЛОТОЕ

(53)621.746.393 (088.8)

(56)Авторское свидетельство СССР 722659, кл. В 22 D 7/04, 1977.

Авторское свидетельство СССР № 1071350, кл. В 22 D 7/04, 1984.

(54)СПОСОБ ОТЛИВКИ ПОЛЫХ СЛИТКОВ

(57)Изобретение относится к черной металлургии, а именно к получению полых слитков. Цель изобретения - снижение себестоимости слитка за счет многоразового использования стержня. В поддоне 1 изложницы 2 устанавлива ют стержень 3 с тонкостенной оболоч- ной 4. Через литниковую систему 5 металлом 6 заполняют изложницу 1. При этом стержню придают круговое конусообразное движение относительно оболочки. Металл слитка, увлекаемый вращением оболочки, равномерно распределяет дефектные зоны по круговым сечениям слитка. Способ позволяет сократить расходы на отливку Полых слитков за счет использования тонкостенных оболочек из листового материала. 2 ил.о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| Устройство для отливки полых слитков | 1986 |

|

SU1388189A1 |

| Способ изготовления полых заготовок | 1987 |

|

SU1470430A1 |

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| Устройство для получения полого слитка | 1987 |

|

SU1526888A1 |

| Стержень для отливки полых слитков | 1985 |

|

SU1299701A1 |

| Устройство для отливки слитков | 1983 |

|

SU1138231A1 |

| Способ получения полых слитков | 1981 |

|

SU1071350A1 |

| Прибыльная надставка | 1983 |

|

SU1222401A1 |

| Устройство для отливки слитков | 1983 |

|

SU1194569A1 |

Изобретение относится к черной металлургии, а именно к получению полых слитков. Цель изобретения - снижение себестоимости слитка за счет многоразового использования стержня. В поддоне 1 изложницы 2 устанавливают стержень 3 с тонкостенной оболочкой 4. Через литниковую систему 5 металлом 6 заполняют изложницу 1. При этом стержню придают круговое конусообразное движение относительно оболочки. Металл слитка, увлекаемый вращением оболочки, равномерно распределяет дефектные зоны по круговым сечениям слитка. Способ позволяет сократить расходы на отливку полых слитков за счет использования тонкостенных оболочек из листового материала. 2 ил.

(Л

СП

о

ел

;о

315

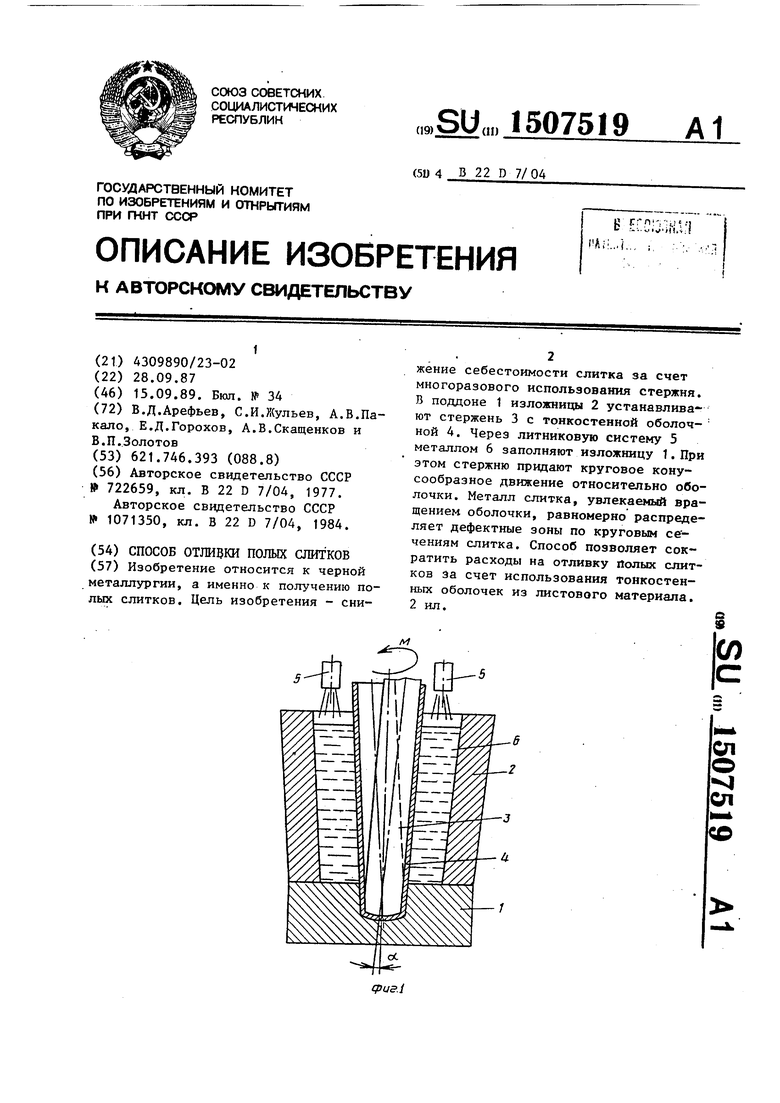

Изобретение относится к черноГ) металлургии, конкретно к получению полых слитков.

Цель изобретения - снижение стой- мости слитка за счет многоразового использования стержня.

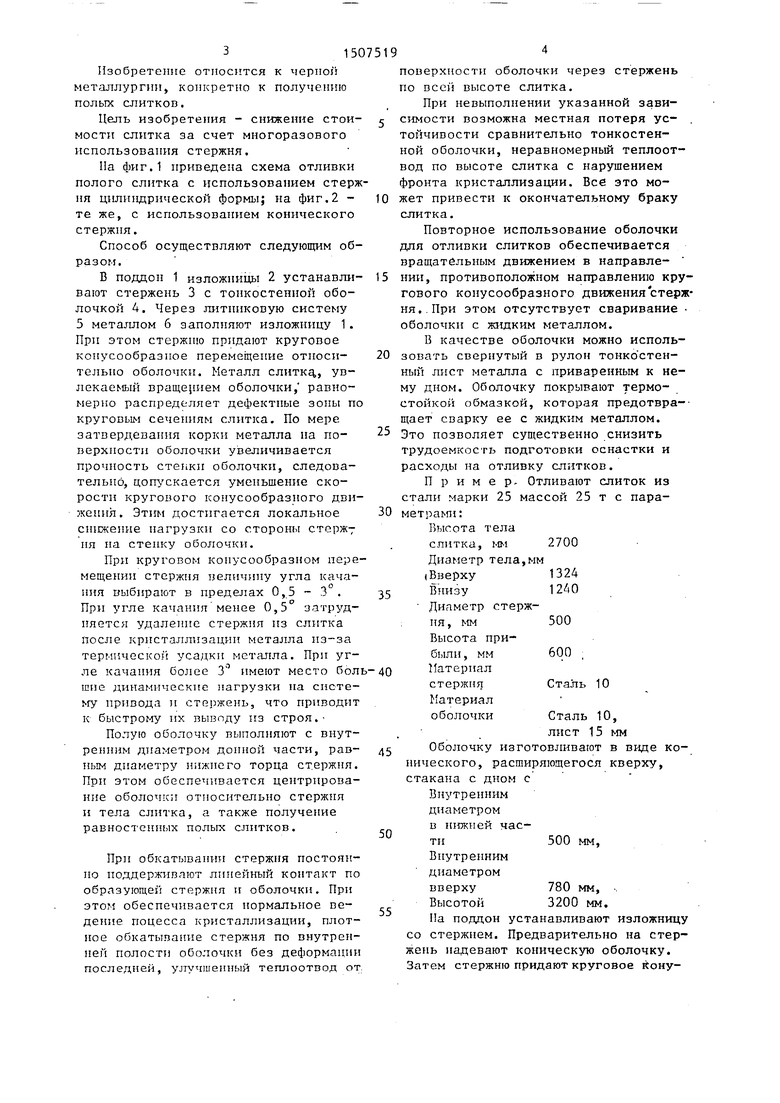

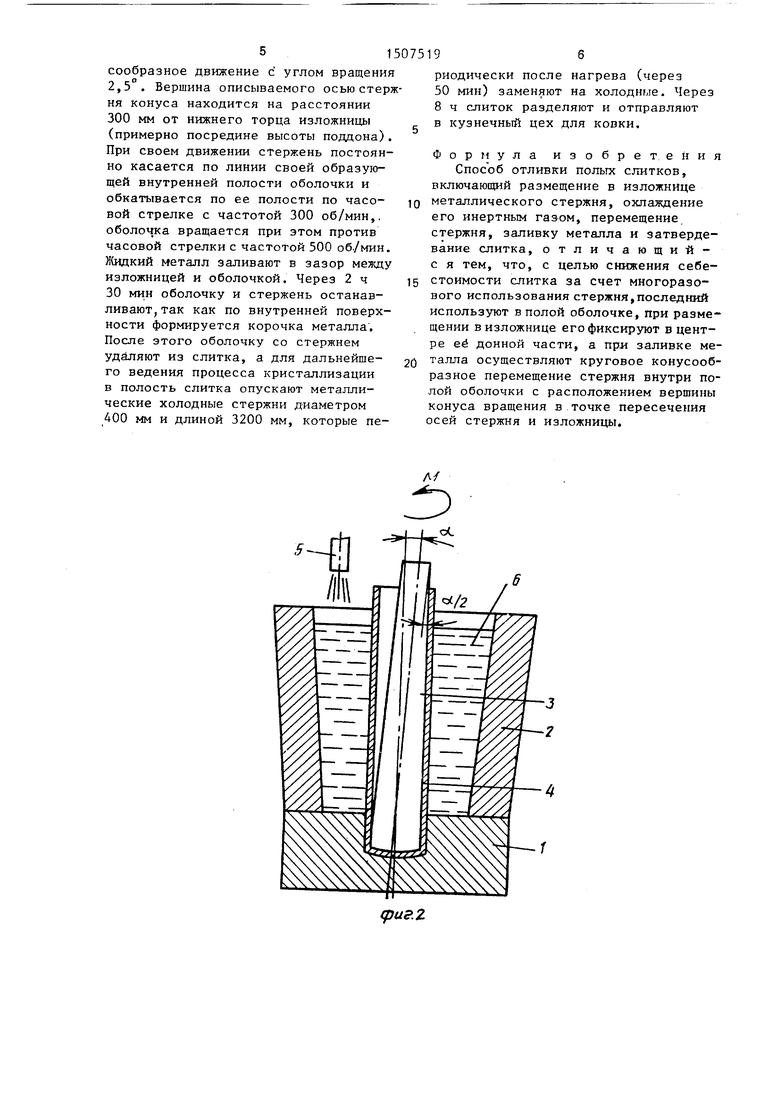

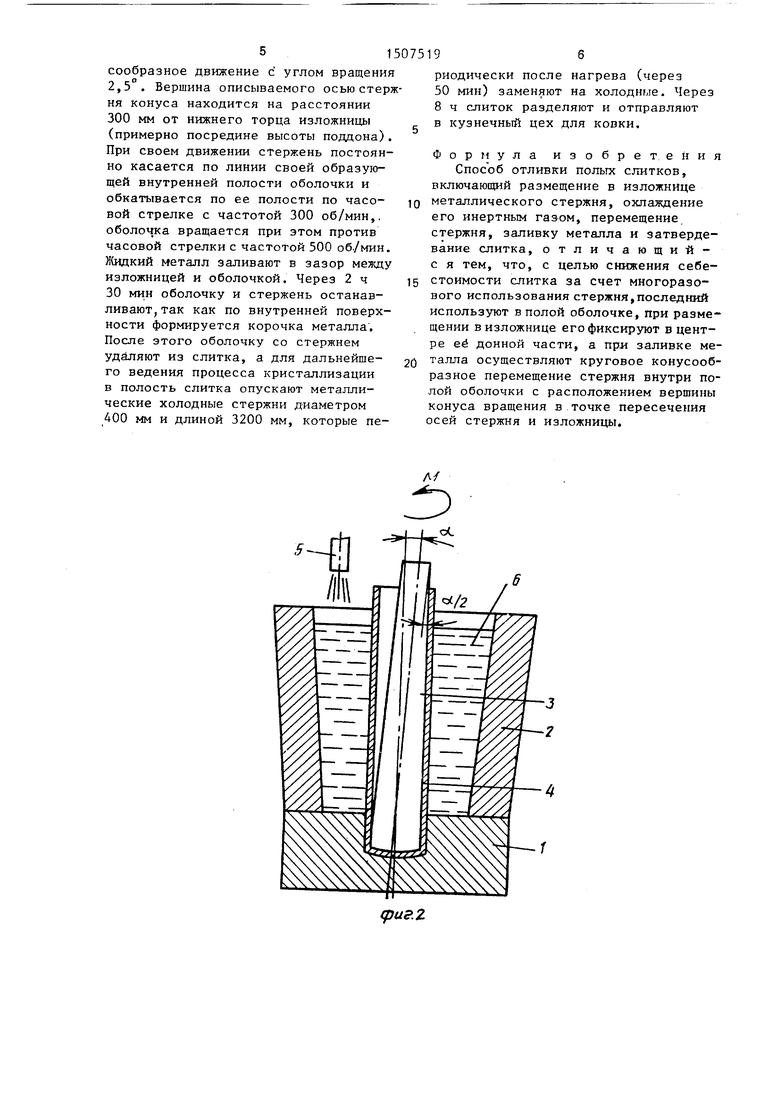

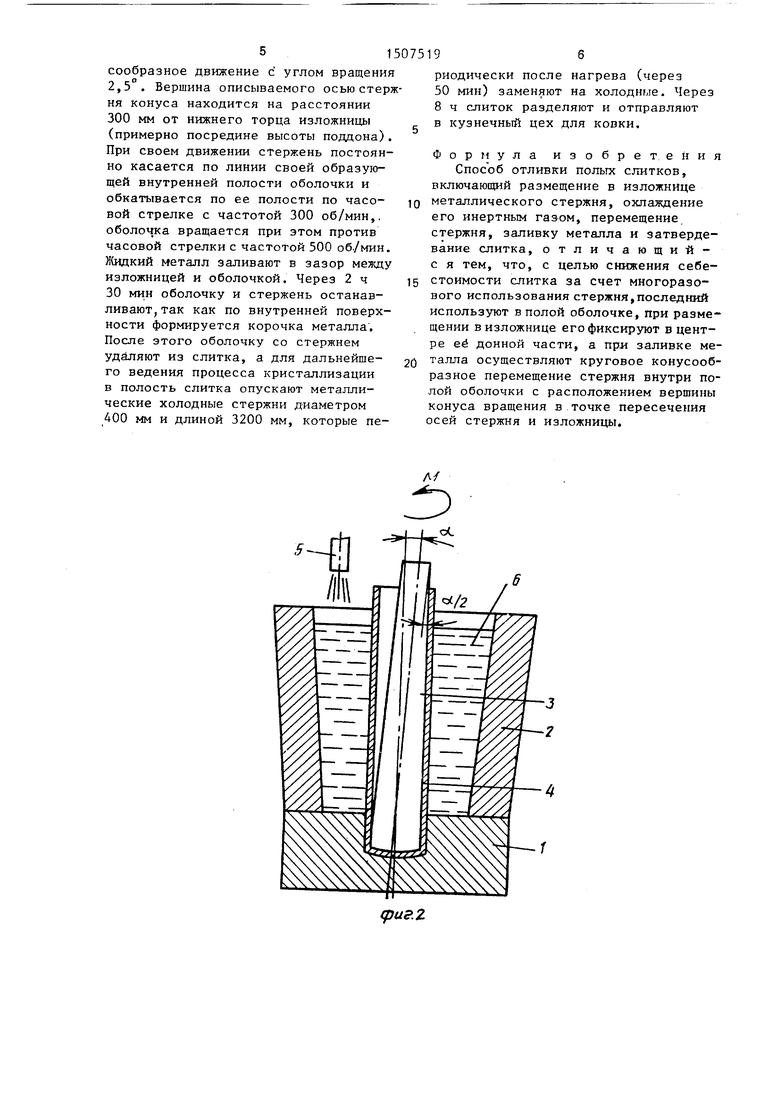

Па фиг.1 приведена схема отливки полого слитка с использованием стержня циливдрической формы; на фиг.2 - те же, с использованием конического стержня.

Способ осуществляют следующим образом.

В поддон 1 изложницы 2 устанавли- вают стержень 3 с тонкостепной оболочкой 4. Через литниковую систему 5 металлом 6 заполняют изложницу 1. При этом стержню придают круговое конусообразное перемещепие отпоси- тельно оболочки. Металл слитку,, увлекаемый враще5П1ем оболочки, равномерно распределяет дефектные зоны по круговым сечениям слитка. По мере затвердевания корки металла на поверхности оболочки увеличивается прочность стенки оболочки, следовательно, цоп скается уменьшение скорости кругового конусообразного движения. Этим достигается локальное снижение нагрузки со стороны стержу ня на стенку оболочки.

При круговом конусообразном перемещении стержня величину угла качания выбирают в пределах 0,5 3 .

При угле качания менее 0,5 затрудняется удаление стержня из слитка После кристаллизации металла из-за термической усадки металла. При угле качания более 3 имеют место бол шие динамические нагрузки на систе- hry привода и стержень, что приводит к быстрому их выводу из строя.Полую оболочку выполняют с внутренним диаметром донной части, рав- ным диаметру нижнего торца стержня. При этом обеспечивается центрирование оболочки относительно стержня и тела слитка, а также получение

равностенных полых слитков.

При обкатывании стержня постоянно поддерживают линейный контакт по образующей стержня и оболочки. При этом обеспечивается нормальное ведение поцесса кристаллизации, плотное обкатывание стержня по внутренней полости оболочки без деформации последней, у:тучшенный теплоотвод от.

0

5 0 0

5

5

0

5

0

5

поверхности оболочки через стержень по всей высоте слитка.

При невыполнении указанной зависимости возможна местная потеря ус- . тойчивости сравнительно тонкостенной оболочки, неравномерный теплоотвод по высоте слитка с нарушением фронта кристаллизации. Все это может привести к окончательному браку слитка.

Повторное использование оболочки для отливки слитков обеспечивается вращательным движением в направлении, противоположном направлению кругового конусообразного движения стержня.. При этом отсутствует сваривание оболочки с жидким металлом.

В качестве оболочки можно использовать свернутый в рулон тонко стен- ный лист металла с приваренным к нему дном. Оболочку покрывают термостойкой обмазкой, которая предотвра-- щает сварку ее с жидким металлом. Это позволяет существенно снизить трудоемкость подготовки оснастки и расходы на отливку слнтков.

Пример- Отливают слиток из стали марки 25 массой 25 т с пара- мeтpa п :

Высота тела слитка, мм 2700 Диаметр тела,мм (Вверху 1324 Внизу 1240 Диаметр стержня, мм 500 Высота прибыли, мм 600 , Натериал

стержня Сталь 10 Материал оболочки Сталь 10,

лист 15 мм

Оболочку изготовливают в виде конического, расширяющегося кверху, стакана с дном с Внутренним диаметром в нижней части500 мм. Внутренним диаметром

вверху 780 мм, . Высотой 3200 мм. На подцон устанавливают изложницу со стержнем. Предварительно на стержень надевают коническую оболочку. Затем стержню придают круговое ионусообразное движение с углом вращения 2,5 . Вершина описываемого осью стержня конуса находится на расстоянии 300 мм от нижнего торца изложницы (примерно посредине высоты поддона). При своем движении стержень постоянно касается по линии своей образующей внутренней полости оболочки и обкатывается по ее полости по часовой стрелке с частотой 300 об/мин,, оболочка вращается при этом против часовой стрелки с частотой 500 об./мин. Жидкий металл заливают в зазор между изложницей и оболочкой. Через 2 ч 30 мин оболочку и стержень останавливают, так как по внутренней поверхности формируется корочка металла, После этого оболочку со стержнем удаляют из слитка, а для дальнейшего ведения процесса кристаллизации в полость слитка опускают металлические холодные стержни диаметром 400 мм и длиной 3200 мм, которые периодически после нагрева (через 50 мин) заменяют на холодные. Через 8 ч слиток разделяют и отправляют в кузнечный цех для ковки.

О

Формула изобретения

Способ отливки полых слитков, включающий размещение в изложнице

g металлического стержня, охлаждение его инертным газом, перемещение стержня, заливку металла и затвердевание слитка, отличающий- с я тем, что, с целью снижения себе5 стоимости слитка за счет многоразового использования стержня,последний используют в полой оболочке, при размещении в изложнице его фиксируют в центре её донной части, а прл заливке ме() талла осуществляют круговое конусообразное перемещение стержня внутри полой оболочки с расположением верщины конуса вращения в точке пересечения осей стержня и изложницы.

Авторы

Даты

1989-09-15—Публикация

1987-09-28—Подача