(54) РАСТРУБНЫЙ СТЕРЖЕНЬ ДЛЯ ИЗЛОЖНИЦЫ ЦЕНТРОБЕЖНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Раструбный стержень для изложницы центробежной машины | 1978 |

|

SU768545A1 |

| СТЕРЖЕНЬ ДЛЯ ОБРАЗОВАНИЯ ПОЛОСТИ РАСТРУБА ТРУБ ПРИ ЦЕНТРОБЕЖНОЙ ОТЛИВКЕ | 1972 |

|

SU422529A1 |

| Раструбный стержень для изложницы центро-бЕжНОй МАшиНы | 1979 |

|

SU831302A1 |

| Раструбный стержень для изложницы центробежной машины | 1977 |

|

SU738757A1 |

| Раструбный стержень для изложниц центробежных машин | 1983 |

|

SU1161234A1 |

| Раструбный стержень | 1976 |

|

SU602295A1 |

| Раструбный стержень для изложниц центробежных машин | 1984 |

|

SU1260109A1 |

| Раструбный стержень для изложницыцЕНТРОбЕжНОй МАшиНы | 1979 |

|

SU839675A1 |

| Раструбный стержень для изложницы центробежной машины | 1980 |

|

SU994108A1 |

| Раструбный стержень | 1975 |

|

SU555982A1 |

1

Изобретение относится к литейному производству, в частности к оборудованию для центробежного литья, и предназначено для использования на заводах, отливающих центробежным способом трубы на многопозиционных центробежных машинах с применением металлических раструбных стержней, служащих для образования внутренней поверхности раструба отливки и для закрывания торца литейной формы центробежной машины.

Известно устройство для изготовления труб с раструбом центробежным способом, состоящее из стержня, выполненного из листового материала, устанавливаемого на Держатель, представляющий собой металлическое кольцо, наружный контур которого повторяет внутренние очертания стержняС 1При заливке жидкий металл заполняет полость формы раструба трубы и сваривается со стержнем, одинаковым по химическому составу с жидким металлом. Стержень после извлечения держателя остается в раструбной части отливки образуя внутреннюю поверхность раструба трубы.

Для устранения торможения усадки в устройстве, выполняют держатель cтёp)kня

из листового материала из нескольких подпружиненных сегментов Z.

Недостаток этого устройства заключается в том, что стержень из листового материала предназначен для разового пользования, так как он снимается с поверхности держателя при извлечении последнего из формы и остается в раструбной части отливки трубы, являясь в сущности ее принадлежностью, что неприемлемо при высокой степени механизации и автоматизации производства и высокой производительности центробежных машин. При каждой отливке трубы необходимо одевать стержень из листового материала на держатель и изготавливать стержни в большом количестве, обеспечивая производительность мйогопозиционной центробежной мащины до 80- 100 труб в ч. При этом затруднительно осуществление качественного сваривания стержня из листового материала с заливаемым жидким металлом путем неполного расплавления тонкрсте нного листового стержня, так как в технологический процесс производства труб в этом случае кроме постоянной одинаковой температуры жидкого металла и одинакового химсостава стержня

из листового материала и жидкого металла, вводятся многие факторы, существенно влияющие на течение технологического процесса, например, одинаковая и постоянная температура поверхности литейной формы в раструбной части и держателя стержня и другие, достижение которых значительно усложняет процесс производства труб.

При отливке чугунных труб центробежным способом изготовление тонкостенных чугунных стержней для одевания на держатель затруднительно из-за сложности технологического процесса отливки тонкостенного листового чугунного стержня.

Кроме того, работоспособность держателя стержня, выполненного из нескольких подпружиненных сегментов, невысока, так как под влиянием высокой температуры заливаейого металла возможно снижение уп ругих свойств пружин и зажатие воздействием Сил усадки металла держателя и стержня в раструбной части отливки.

Известен также раструбный стержень для изложницы центробежной машины, состоящий из закрепленного на каретке вращаемого корпуса с вращаемым коническим щтоком, запорного фланца, составного из наружной и внутренней частей корпуса стержня с центральной втулкой, подпружиненной относительно вращаемого корпуса, и клинового механизма с радиальными щтифтами-кулачками, взаимодействующими противоположными плечами с фланцем и втулкой стержня при возвратном движении каретки 2.

Недостатки стержня заключаются в том, что он не обеспечивает уменьщения торможения усадки, что снижает его работо способность, так как в нем корпус стержня выполнен составным из наружной толстостенной, несжимаемой части, прикрепленной к внутренней части с зазором для теплоизоляции, а также в отсутствии предупреждения повыщенного нагрева внутренних частей раструбного стержня и устройств, уменьшающих торможение усадки.

Цель изобретения - уменьщение тормо. жения усадки и повышение работоспособности металлического раструбного стержня.

Для достижения цели корпус стержня выполнен многослойным, снабжен жестко закрепленной к основанию наружной части корпуса упруго-деформируемой тонкостенной оболочкой в виде стакана с кольцевым выступом в дне, отстоящей относительно корпуса стержня в местах контакта поверхности оболочки с жидким металлом и образующей заполненную сжимаемой средой прослойку между внутренней поверхностью оболочки и наружной поверхностью внешней части корпуса стержня, причем оболочка выполнена из материала, коэффициент линейного расширения которого больще, чем у материала отливки трубы.

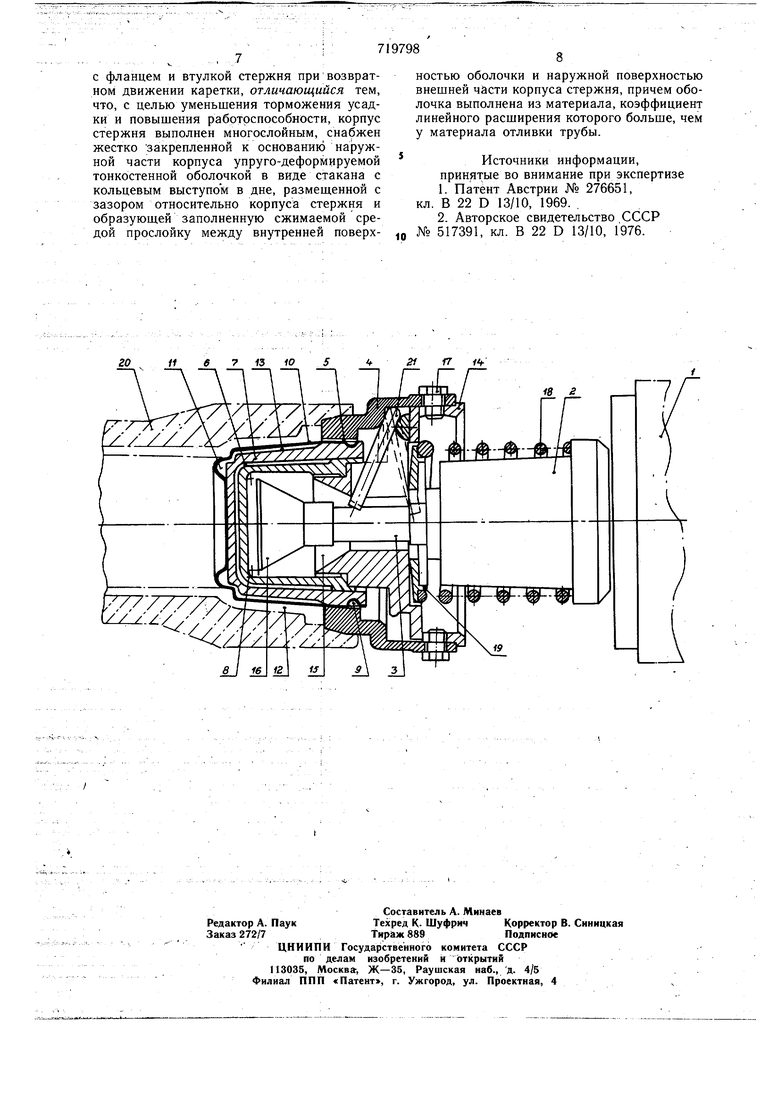

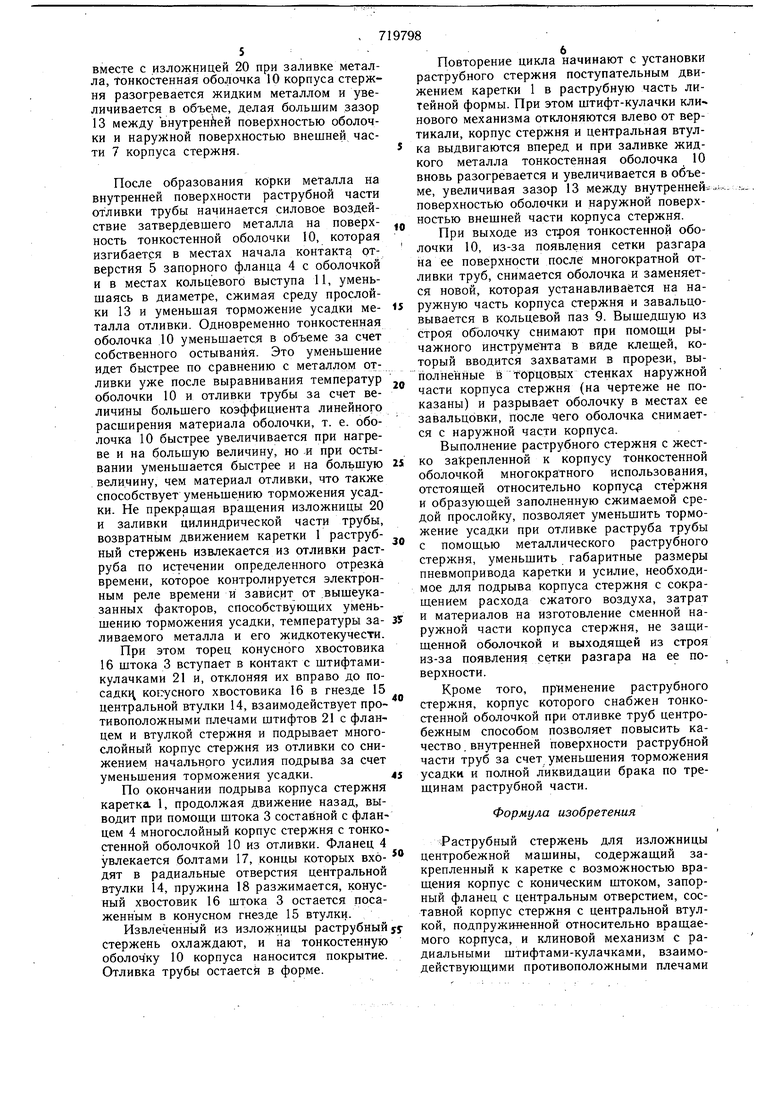

На чертеже схематически изображен предлагаемый раструбный стержень, общий вид. Раструбный стержень состоит из закрепленного к каретке 1 вращаемого корпуса 2 fC щтоком 3, запорного фланца 4 с центральным отверстием 5 и составного из соединенных между собой с зазором 6 наружной 7 и внутренней 8 частей корпуса стержня, снабженного жестко закрепленной к основанию наружной части путем завальцовки в кольцевой паз 9 тонкостенной оболочкой 10 в

о виде стакана с кольцевым выступом 11 в дне. Оболочка отстоит относительно корпуса стержня в местах контакта поверхности оболочки с жидким металлом раструбной части 12 отливки и образует заполненную

. сжимаемой средой прослойку 13 между внутренней поверхностью оболочки и наружной поверхностью внешней части корпуса стержня.

Внутренняя часть корпуса стержня закреплена к центральной втулке 14 с коническим гнездом 15, в котором установлен вращаемый шток с коническим хвостовиком 16. Центральная втулка ограниченно подвижна на болтах 17 по горизонтальной оси запорного фланца и поджата пружиJ ной 18, опирающейся на шайбу 19, относительно вращаемого корпуса, закрепленного на подвижной в направлении оси вращения изложницы 20 каретке.

Стержень снабжен рычажно-клиновым механизмом, выполненным в виде штифЧ-ов0 кулачков 21, взаимодействующих противоположными плечами с фланцем и втулкой стержня при возвратном движении каретки.

Теплопроводность сжимаемой среды, заполняющей промежуток между внутренней поверхностью тонкостенной оболочки и наружной поверхностью наружной части корпуса стержня, подбирают так, что обеспечивается теплоотдача от тонкостенной оболочки к наружной части корпуса стержня

0 со смягчением термического удара исключением повыщенного перегрева и преждевременного выхода из строя оболочки, выполненной из материала, например СТ 08 кп, по ГОСТ 9045-70, коэффициент линейного расширения которого больше, чем у материала отливки трубы, например СЧ 12-28. Устройство работает следующим образом.

Раструбный стержень при помощи каретки 1 установлен в раструбной чарти 12

0 изложницы 20, многослойный,корпус стержня с тонкостенной оболочкой 10 и центральная втулка 14 при помощи пружины 18 максимально выдвинуты вперед в отверстии 5 относительно запорного фланца 4 в направлении литейной формы, а щтифты-кулачки 21

клинового механизма отклонены влево от вертикальной оси.

Корпус 2 и составной раструбный стержень с клиновым механизмом вращаются вместе с изложницей 20 при заливке металла, тонкостенная оболочка 10 корпуса стержня разогревается жидким металлом и увеличивается в объеме, делая большим зазор 13 между внутренней поверхностью оболочки и наружной поверхностью внешней части 7 корпуса стержня. После образования корки металла на внутренней поверхности раструбной части отливки трубы начинается силовое воздействие затвердевшего металла на поверхность тонкостенной оболочки 10, которая изгибается в местах начала контакта отверстия 5 запорного фланца 4 с оболочкой и в местах кольцевого выступа 11, уменьшаясь в диаметре, сжимая среду прослойки 13 и уменьшая торможение усадки металла отливки. Одновременно тонкостенная оболочка 10 уменьшается в объеме за счет собственного остывания. Это уменьшение идет быстрее по сравнению с металлом отливки уже после выравнивания температур оболочки 10 и отливки трубы за счет величины большего коэффициента линейного расширения материала оболочки, т. е. оболочка 10 быстрее увеличивается при нагреве и на большую величину, но -и при остывании уменьшается быстрее и на большую величину, чем материал отливки, что также способствует уменьшению торможения усадки. Не прекрашая врашения изложницы 20 и заливки цилиндрической части трубы, возвратным движением каретки 1 раструбный стержень извлекается из отливки раструба по истечении определенного отрезка времени, которое контролируется электронным реле времени и зависит от .вышеуказанных факторов, способствуюших уменьшению торможения усадки, температуры заливаемого металла и его жидкотекучести. При этом торец конусного хвостовика 16 штока 3 вступает в контакт с штифтамикулачками 21 и, отклоняя их вправо до посадкщ ко1 усного хвостовика 16 в гнезде 15 центральной втулки 14, взаимодействует противоположными плечами штифтов 21 с фланцем и втулкой стержня и подрывает многослойный корпус стержня из отливки со снижением начального усилия подрыва за счет уменьшения торможения усадки. По окончании подрыва корпуса стержня каретка 1, продолжая движение назад, выводит при помоши штока 3 составной с фланцем 4 многослойный корпус стержня с тонкостенной оболочкой 10 из отливки. Фланец 4 увлекается болтами 17, концы которых входят в радиальные отверстия центральной втулки 14, пружина 18 разжимается, конусный хвостовик 16 штока 3 остается посаженным в конусном гнезде 15 втулки. Извлеченный из изложницы раструбный стержень охлаждают, и на тонкостенную оболочку 10 корпуса наносится покрытие. Отливка трубы остаетсй в форме. 5 Повторение цикла начинают с установки раструбного стержня поступательным движением каретки 1 в раструбную часть литейной формы. При этом штифт-кулачки клинового механизма отклоняются влево от вертикали, корпус стержня и центральная втулка выдвигаются вперед и при заливке жидкого металла тонкостенная оболочка 10 вновь разогревается и увеличивается в объеме, увеличивая зазор 13 между внутренней поверхностьнэ оболочки и наружной поверхностью внешней части корпуса стержня. При выходе из тонкостенной оболочки 10, из-за появления сетки разгара на ее поверхности после многократной отливки труб, снимается оболочка и заменяется новой, которая устанавливается на наружную часть корпуса стержня и завальцовывается в кольцевой паз 9. Вышедшую из строя об олочку снимают при помощи рычажного инструмента в вяде клешей, который вводится захватами в прорези, выполненные в торцовых стенках наружной части корпуса стержня (на чертеже не показаны) и разрывает оболочку в местах ее завальцовки, после чего оболочка снимается с наружной части корпуса. Выполнение раструбного стержня с жестко закрепленной к корпусу тонкостенной оболочкой многократного использования, отстояшей относительно корпусу стержня и образуюш,ей заполненную сжимаемой средой прослойку, позволяет уменьшить торможение усадки при отливке раструба трубы с помошью металлического раструбного стержня, уменьшить габаритные размеры пневмопривода каретки и усилие, необходимое для подрыва корпуса стержня с сокращением расхода сжатого воздуха, затрат и материалов на изготовление сменной наружной части корпуса стержня, не защищенной оболочкой и выходящей из строя из-за появления сетки разгара на ее поверхности. Кроме того, применение раструбного стержня, корпус которого снабжен тонкостенной оболочкой при отливке труб центробежным способом позволяет повысить качество .внутренней поверхности раструбной части труб за счет уменьшения торможения усадки и полной ликвидации брака по трешинам раструбной части. Формула изобретения Раструбный стержень для изложницы центробежной машины, содержащий зарепленный к каретке с возможностью враения корпус с коническим штоком, запорый фланец с центральным отверстием, сосавной корпус стержня с центральной втулой, подпружиненной относительно вращаеого корпуса, и клиновой механизм с раиальными штифтами-кулачками, взаимоействующими противоположными плечами

с фланцем и втулкой стержня при возвратном движении каретки, отличающийся тем, что, с целью уменьшения торможения усадки и повышения работоспособности, корпус стержня выполнен многослойным, снабжен жестко закрепленной к основанию наружной части корпуса упруго-деформируемой тонкостенной оболочкой в виде стакана с кольцевым выступом в дне, размешенной с зазором относительно корпуса стержня и образуюшей заполненную сжимаемой средой прослойку между внутренней поверхностью оболочки и наружной поверхностью внешней части корпуса стержня, причем оболочка выполнена из материала, коэффициент линейного расширения которого больше, чем у материала отливки трубы.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-03-05—Публикация

1978-02-15—Подача