3. С обоих сторон в глухих отверстиях 4 и 5 установлены поршни 6 и 7 с цангами 8, 9 для зажима инструмента 12 посредством пружин 10, 11. Для подачи жидкости в поршневые полости 15, 16 в средней части шпинделя установлены штуцеры 21, 22 с обратными клапанами 23 и 24 и коническими отверстиями 25 и 26. На корпусе закреплен гидроцилиндр 27 с поршнем 28 и штоком 29 со сферической поверхностью 30 и наконечником 31 на конце. В штоке имеется аксиальное отверстие 33, а в поршне - радиальное отверстие 35, выходящее в

кольцевую канавку 34. В исходном положении инструмент находится под действием пружин 10 и 11 в зажатом положении, а шток 29 под действием пружины 42 выведен из конического отверстия 25 штуцера 21. При подаче давления в полость 38 поршня 28 шток сферической поверхности соединяется со штуцером предварительно сориентированного шпинделя и давление подается в полость 15 или 16. При этом сжимается пружина 10 или 11 и инструмент освобождается, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1983 |

|

SU1117135A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1980 |

|

SU965610A2 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Устройство для зажима инструмента вшпиНдЕлЕ МЕТАллОРЕжущЕгО CTAHKA | 1979 |

|

SU841790A1 |

| Устройство для управления гидравлическими цилиндрами грузозахватного приспособления | 1985 |

|

SU1633165A1 |

| Система управления металлорежущих станков и автоматических линий | 1977 |

|

SU973295A1 |

| Шпиндельный узел станка с устройством автоматической смены инструмента | 1990 |

|

SU1785867A1 |

| Станок-автомат для обработки поршневых колец | 1984 |

|

SU1171267A1 |

| Активная подвеска транспортного средства | 1986 |

|

SU1361030A1 |

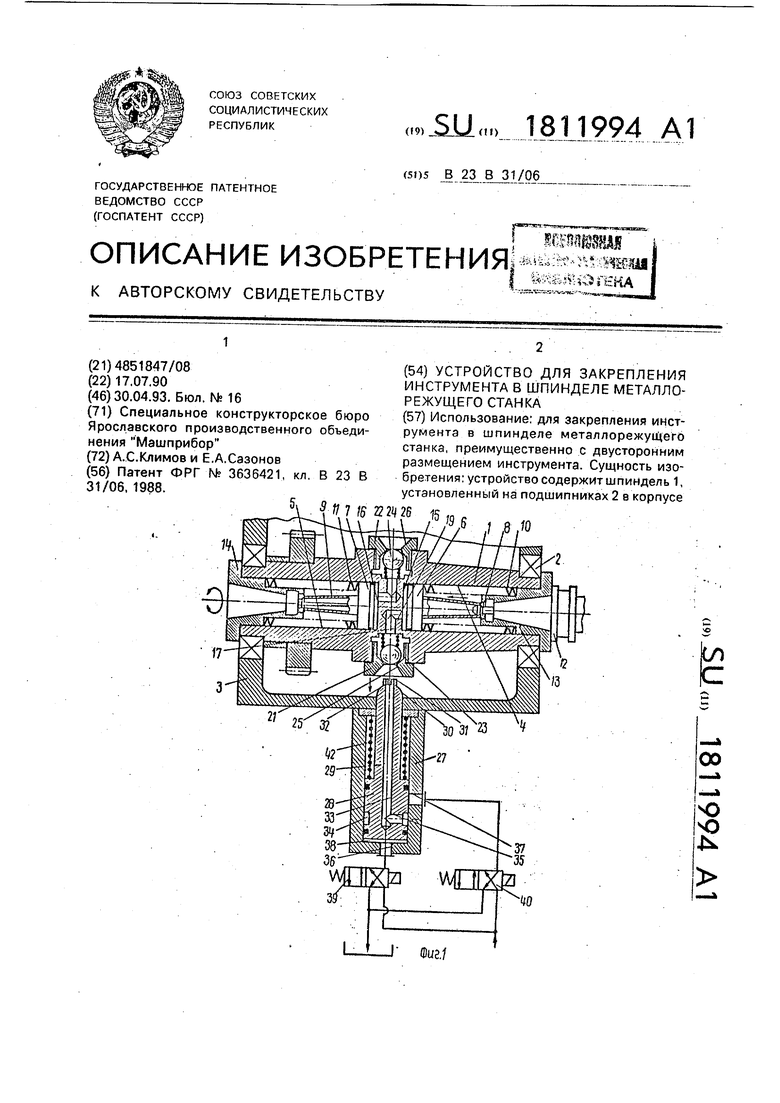

Использование: для закрепления инструмента в шпинделе металлорежущего станка, преимущественно с двусторонним размещением инструмента. Сущность изобретения: устройство содержит шпиндель 1, установленный на подшипниках 2 в корпусе

Изобретение относится к устройству для закрепления инструмента в шпинделе металлорежущего станка, преимущественно С двусторонним размещением инструмента, и может найти широкое применение в станкостроении.

Целью изобретения является повышение точности обработки станка за счет упро- щения конструкции устройства и повышения жесткости шпинделя.

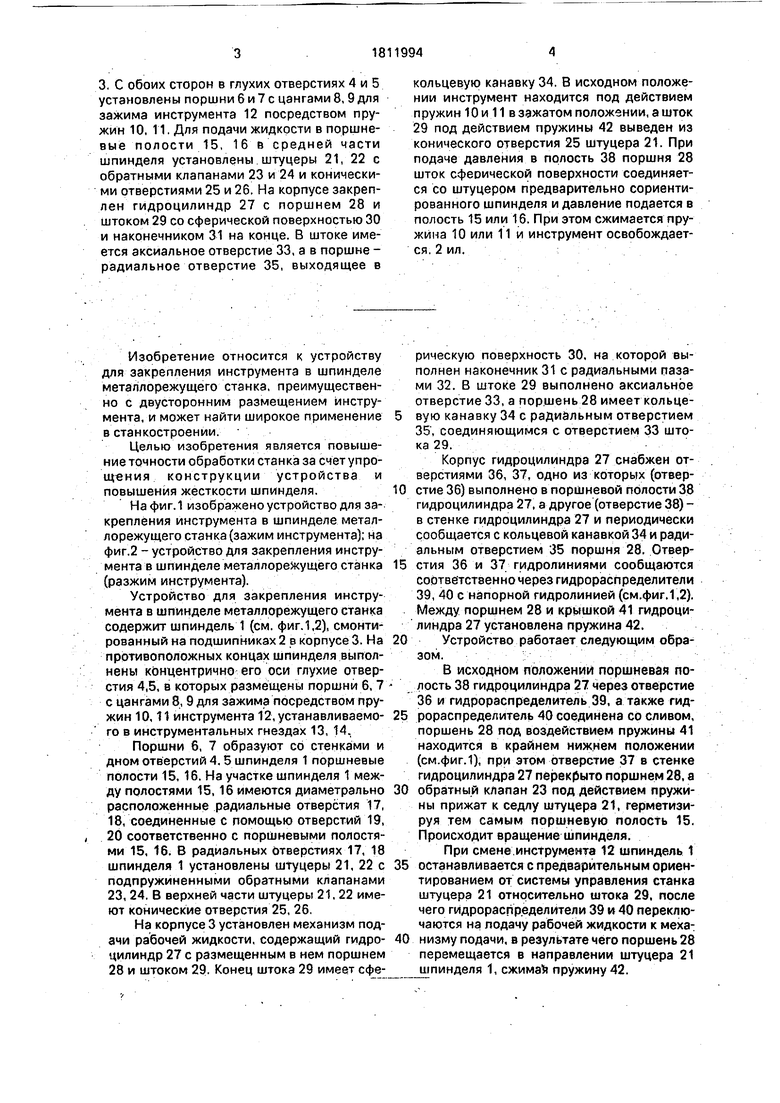

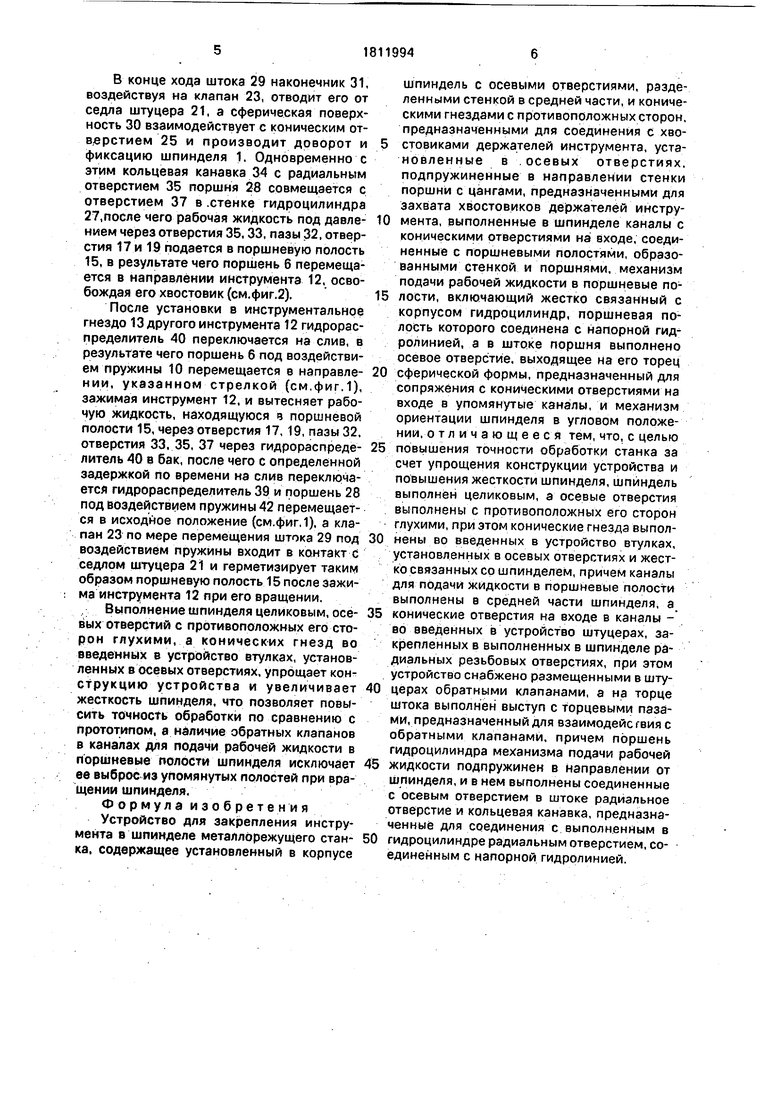

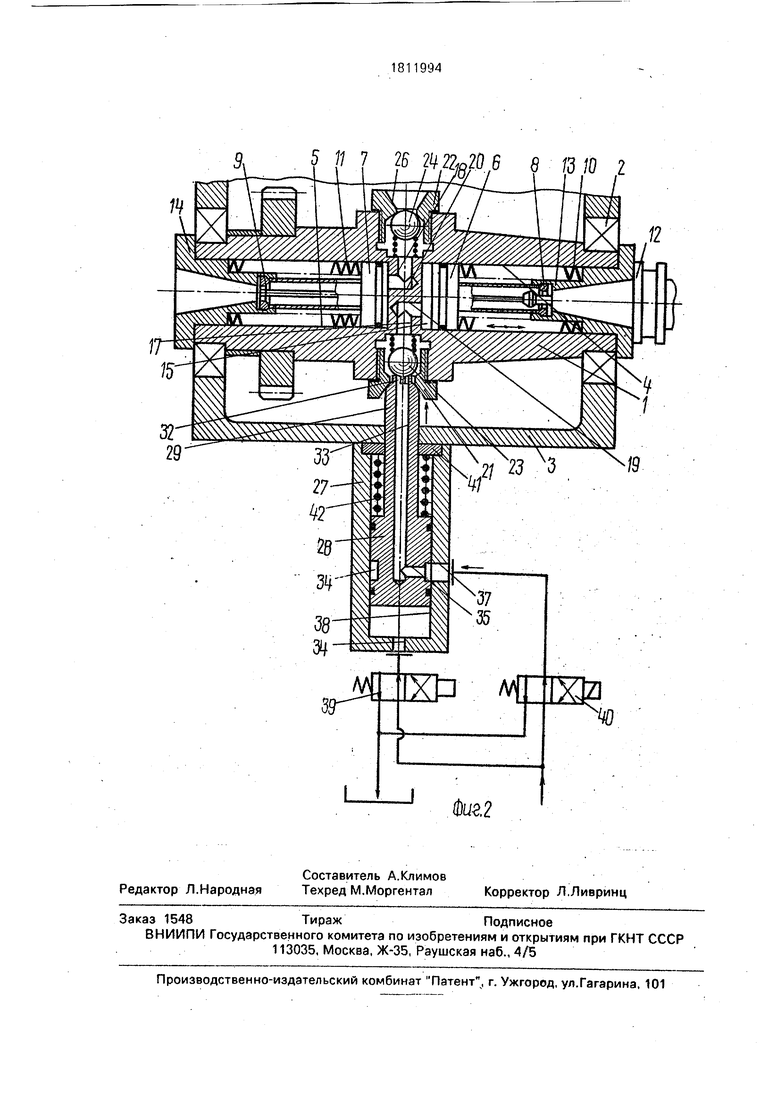

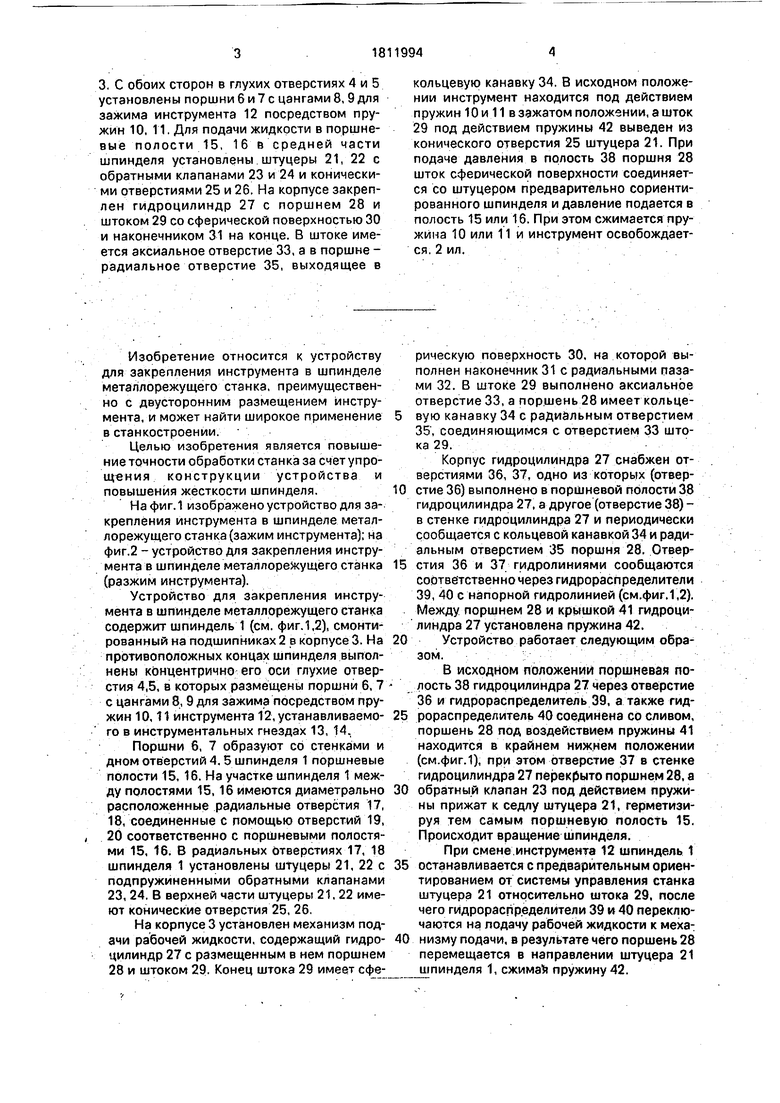

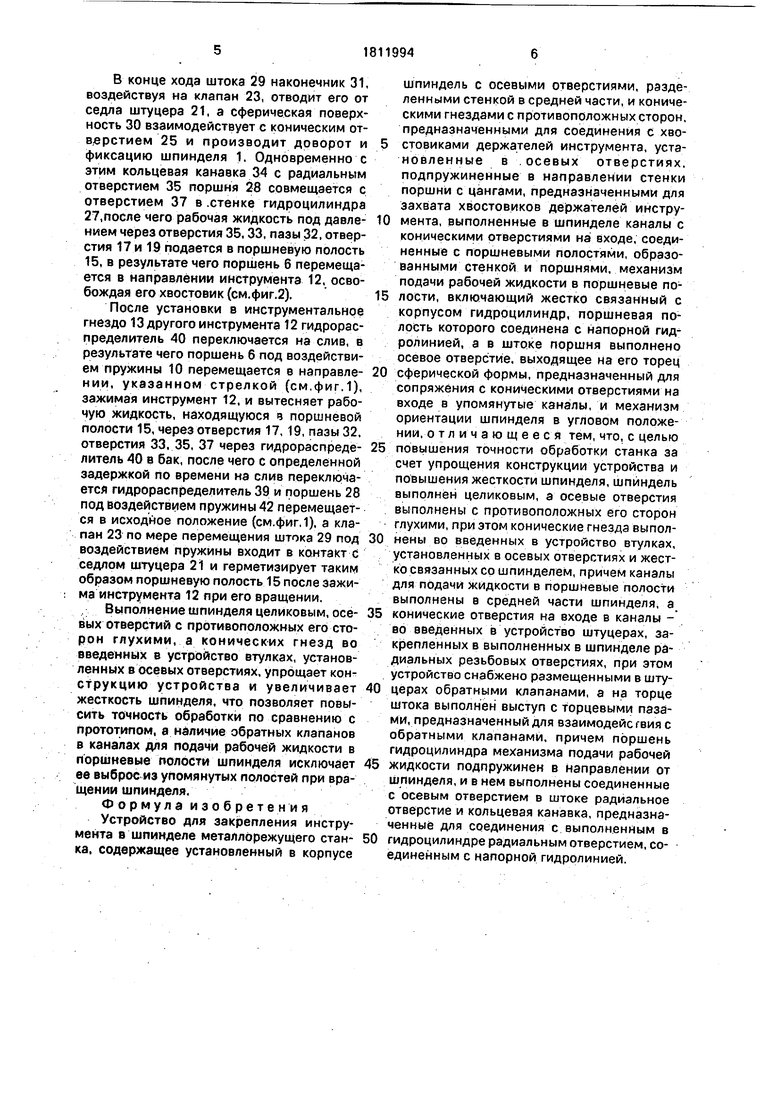

На фиг. 1 изображено устройство для закрепления инструмента в шпинделе металлорежущего станка (зажим инструмента); на фиг.2 - устройство для закрепления инструмента в шпинделе металлорежущего станка (разжим инструмента).

Устройство для закрепления инструмента в шпинделе металлорежущего станка содержит шпиндель 1 (см. фиг. 1,2), смонтированный на подшипниках 2 в корпусе 3. На противоположных концах шпинделя выполнены концентрично его оси глухие отверстия 4,5, в которых размещены поршни 6, 7 с цангами 8, 9 для зажима посредством пружин 10,11 инструмента 12, устанавливаемого в инструментальных гнездах 13, 14,

Поршни 6, 7 образуют со стенками и дном отверстий 4.5 шпинделя 1 поршневые полости 15, 16. На участке шпинделя 1 между полостями 15,16 имеются диаметрально расположенные радиальные отверстия 17, 18, соединенные с помощью отверстий 19, 20 соответственно с поршневыми полостями 15, 16. В радиальных отверстиях 17, 18 шпинделя 1 установлены штуцеры 21, 22 с подпружиненными обратными клапанами 23, 24. В верхней части штуцеры 21, 22 имеют конические отверстия 25, 26,

На корпусе 3 установлен механизм подачи рабочей жидкости, содержащий гидроцилиндр 27 с размещенным в нем поршнем 28 и штоком 29. Конец штока 29 имеет сферическую поверхность 30, на которой выполнен наконечник 31 с радиальными пазами 32. В штоке 29 выполнено аксиальное отверстие 33, а поршень 28 имеет кольцевую канавку 34 с радиальным отверстием 35, соединяющимся с отверстием 33 штока 29.

Корпус гидроцилиндра 27 снабжен отверстиями 36, 37, одно из которых (отверстие 36) выполнено в поршневой полости 38 гидроцилиндра 27, а другое (отверстие 38) - в стенке гидроцилиндра 27 и периодически сообщается с кольцевой канавкой 34 и радиальным отверстием 35 поршня 28. Отверстия 36 и 37 гидролиниями сообщаются соответственно через гидрораспределители 39, 40 с напорной гидролинией (см.фиг.1,2), Между поршнем 28 и крышкой 41 гидроцилиндра 27 установлена пружина 42.

Устройство работает следующим образом. - . :: - .: . .

В исходном положений поршневая полость 38 гидроцилиндра 27 через отверстие 36 и гидрораспределитель 39, а также гидрораспределитель 40 соединена со сливом, поршень 28 под воздействием пружины 41 находится в крайнем нижнем положении (см.фиг.1), при этом отверстие 37 в стенке гидроцилиндра 27 перекрыто поршнем 28, а

обратный клапан 23 под действием пружины прижат к седлу штуцера 21, герметизируя тем самым поршневую полость 15. Происходит вращение шпинделя.

При смене.инструмента 12 шпиндель 1

останавливается с предварительным ориентированием от системы управления станка штуцера 21 относительно штока 29, после чего гйдрораспределители 39 и 40 переключаются на подачу рабочей жидкости к меха:

низму подачи, в результате чего поршень 28 перемещается в направлении штуцера 21 шпинделя 1, сжимая пружину 42.

В конце хода штока 29 наконечник 31, воздействуя на клапан 23, отводит его от седла штуцера 21, а сферическая поверхность 30 взаимодействует с коническим отверстием 25 и производит дрворот и фиксацию шпинделя 1. Одновременно с этим кольцевая канавка 34 с радиальным отверстием 35 поршня 28 совмещается с отверстием 37 в .стенке гидроцилиндра 27,после чего рабочая жидкость под давле- нием через отверстия 35,33, пазы 32, отверстия 17 и 19 подается в поршневую полость 15, в результате чего поршень б перемещается в направлении инструмента 12, освобождая его хвостовик (см,фиг.2).

После установки в инструментальное гнездо 13 другого инструмента 12 гидрораспределитель 40 переключается на слив, в результате чего поршень 6 под воздействием пружины 10 перемещается в нэправле- нии, указанном стрелкой (см.фиг.1), зажимая инструмент 12, и вытесняет рабочую жидкость, находящуюся в поршневой полости 15, через отверстия 17,19, пазы 32, отверстия 33. 35, 37 через гидрораспреде- литель 40 в бак, после чего с определенной задержкой по времени на слив переключается гидрораспределитель 39 и поршень 28 под воздействием пружины 42 перемещается в исходное положение (см.фиг, 1), а клапан 23 по мере перемещения штока 29 под воздействием пружины входит в контакт С седлом штуцера 21 и герметизирует таким образом поршневую полость 15 после зажима инструмента 12 при его вращении.

Выполнение шпинделя целиковым, осе- вых отверстий с противоположных его сторон глухими, а конических гнезд во введенных в устройство втулках, установленных в осевых отверстиях, упрощает конструкцию устройства и увеличивает жесткость шпинделя, что позволяет повысить точность обработки по сравнению с прототипом, а наличие обратных клапанов в каналах для подачи рабочей жидкости в поршневые полости шпинделя исключает ее выброс из упомянутых полостей при вращении шпинделя.

Формула изобретения

Устройство для закрепления инструмента в шпинделе металлорежущего стан- ка, содержащее установленный в корпусе

шпиндель с осевыми отверстиями, разделенными стенкой в средней части, и коническими гнездами с противоположных сторон, предназначенными для соединения с хвостовиками держателей инструмента, установленные в .осевых отверстиях, подпружиненные в направлении стенки поршни с цангами, предназначенными для захвата хвостовиков держателей инструмента, выполненные в шпинделе каналы с коническими отверстиями на входе, соединенные с поршневыми полостями, образованными стенкой и поршнями, механизм подачи рабочей жидкости в поршневые полости, включающий жестко связанный с корпусом гидроцилиндр, поршневая полость которого соединена с напорной гидролинией, а в штоке поршня выполнено осевое отверстие, выходящее на его торец сферической формы, предназначенный для сопряжения с коническими отверстиями на входе в упомянутые каналы, и механизм ориентации шпинделя в угловом положении, о тли чающее с я тем, что, с целью повышения точности обработки станка за счет упрощения конструкции устройства и повышения жесткости шпинделя, шпиндель выполнен целиковым, а осевые отверстия выполнены с противоположных его сторон глухими, при этом конические гнезда выполнены во введенных в устройство втулках, установленных в осевых отверстиях и жестко связанных со шпинделем, причем каналы для подачи Жидкости в поршневые полости выполнены в средней части шпинделя, а конические отверстия на входе в каналы - во введенных в устройство штуцерах, закрепленных в выполненных в шпинделе радиальных резьбовых отверстиях, при этом устройство снабжено размещенными в штуцерах обратными клапанами, а на торце штока выполнен выступ с торцевыми пазами, предназначенный для взаимодействия с обратными клапанами, причем поршень гидроцилиндра механизма подачи рабочей жидкости подпружинен в направлении от шпинделя, и в нем выполнены соединенные с осевым отверстием в штоке радиальное отверстие и кольцевая канавка, предназначенные для соединения с выполненным в гидроцилиндре радиальным отверстием, соединенным с напорной гидролинией.

| Патент ФРГ № 3636421, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-30—Публикация

1990-07-17—Подача