Изобретение относится к инструментальной промышленности и касается обработки материалов концентрированными потоками энергии и может быть использовано для формообразования отверстий в труднообрабатываемых материалах, преимущественно волочильного канала в алмазных волоках.

Цель изобретения - повышение качества обработки и снижение трудоемкости финишных операций.

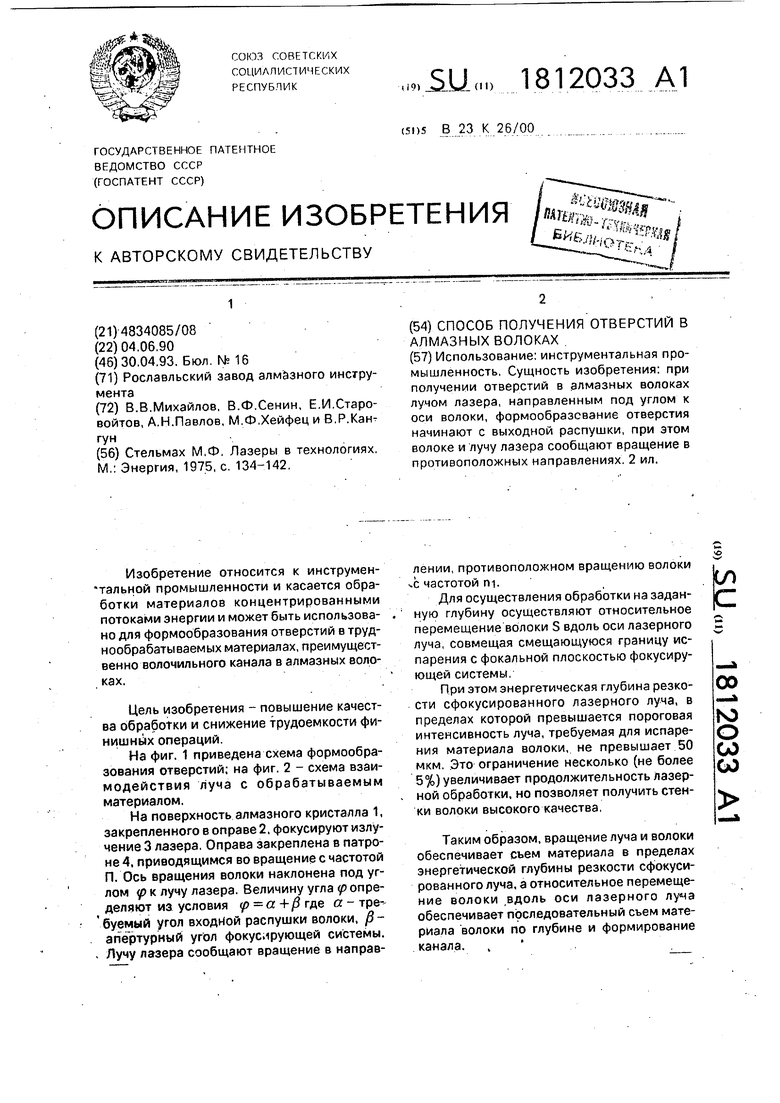

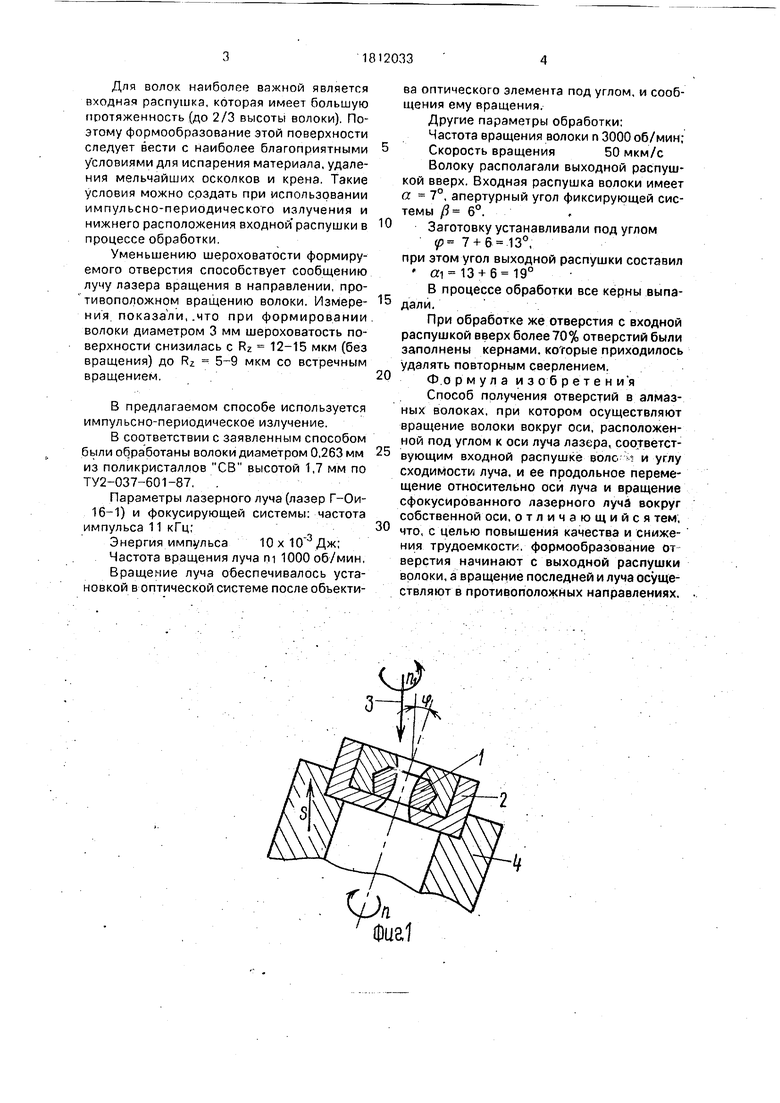

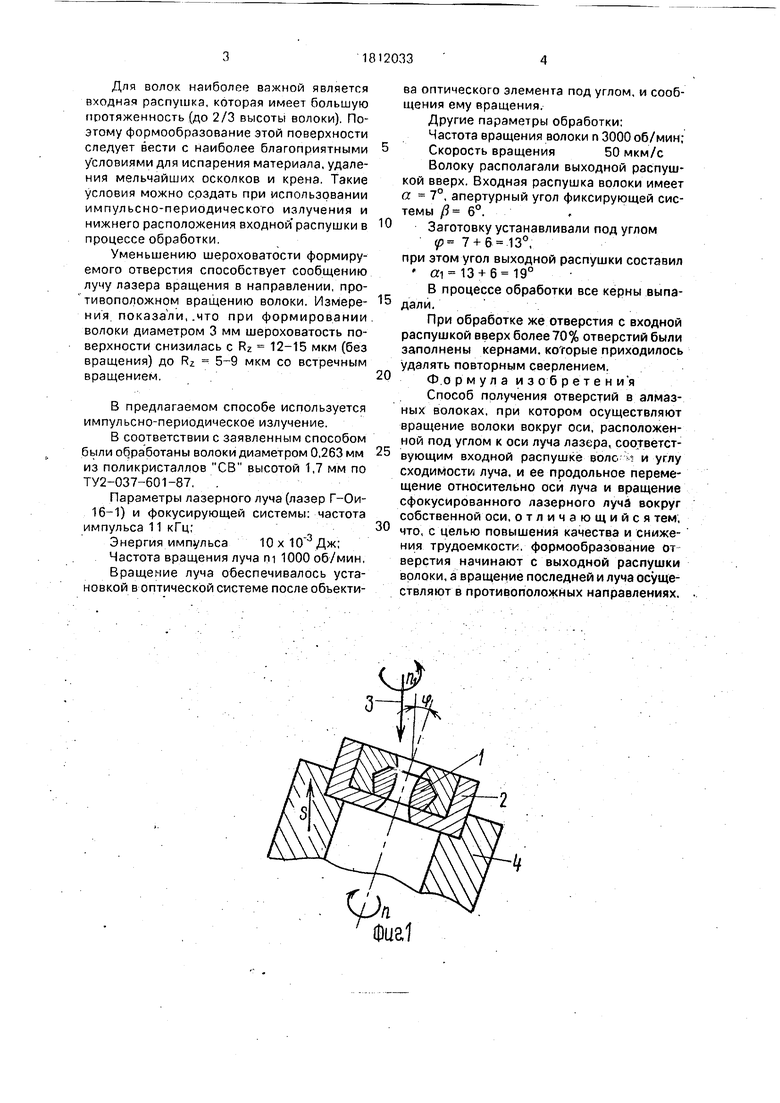

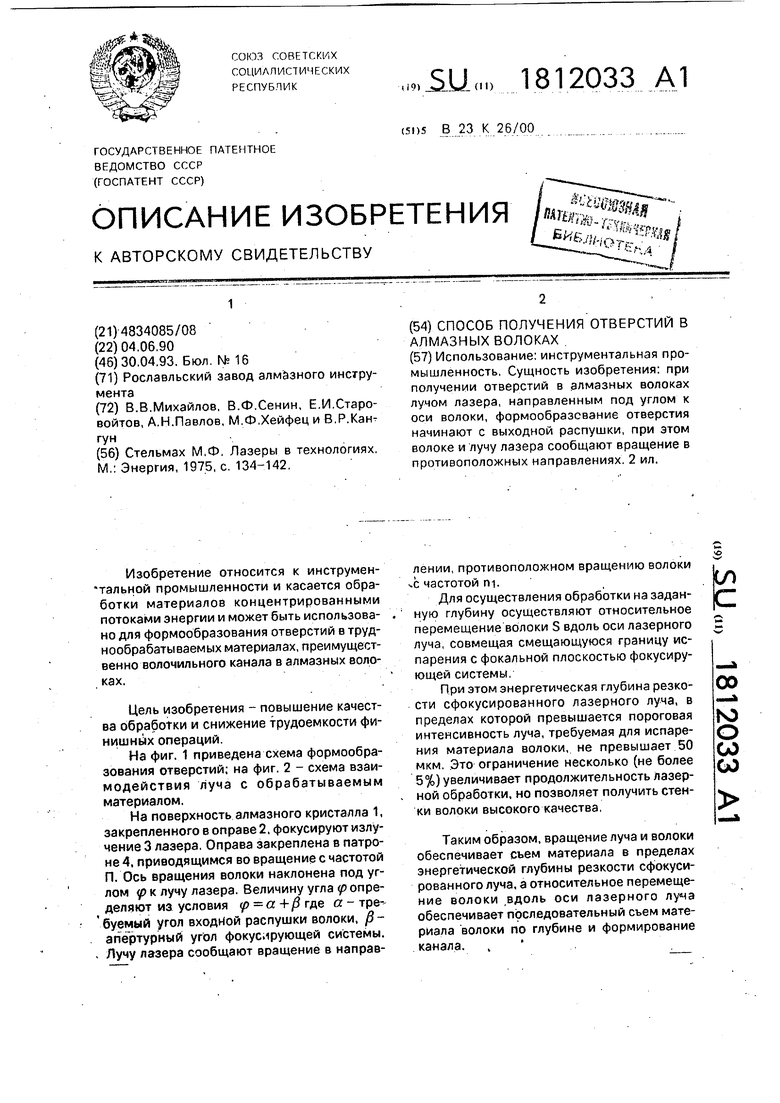

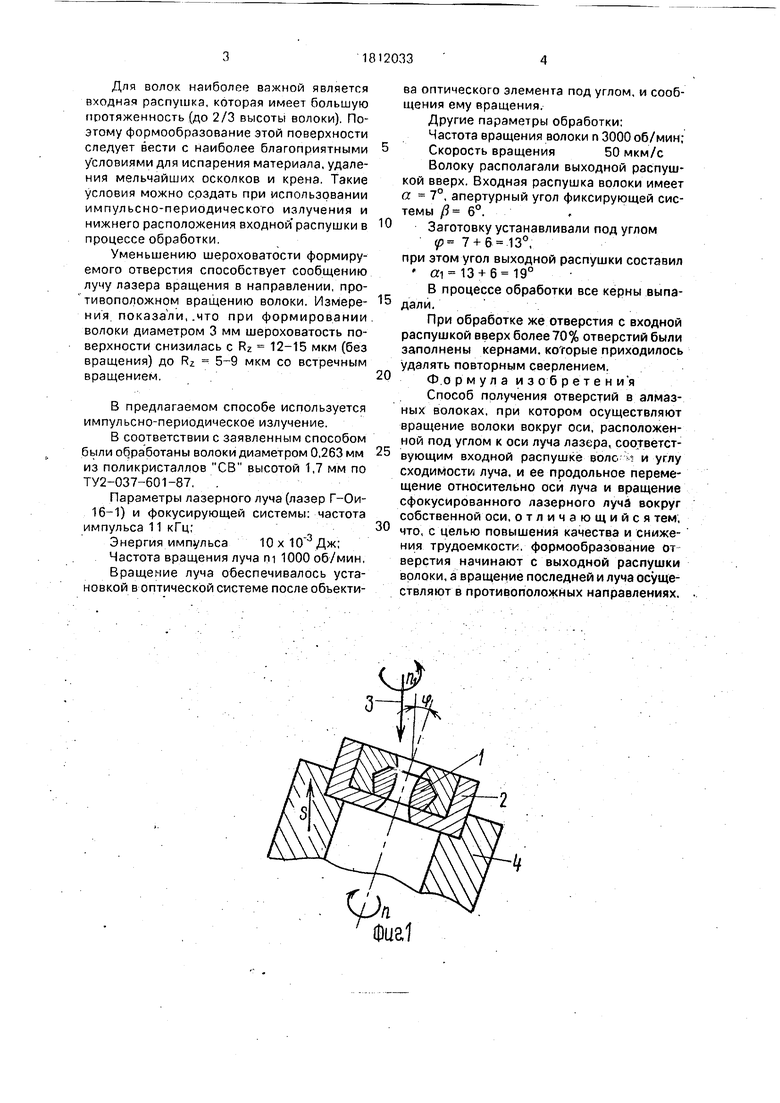

На фиг. 1 приведена схема формообразования отверстий; на фиг. 2 - схема взаимодействия луча с обрабатываемым материалом.

На поверхность алмазного кристалла 1, закрепленного в оправе 2, фокусируют излучение 3 лазера. Оправа закреплена в патроне 4, приводящимся во вращение с частотой П. Ось вращения волоки наклонена под углом р к лучу лазера. Величину угла р определяют из условия р а +Р где а - тре- буемый угол входной распушки волоки, /3- апёртурный угол фокусирующей системы. . Лучу лазера сообщают вращение в направлении, противоположном вращению волоки с частотой ni.

Для осуществления обработки на заданную глубину осуществляют относительное перемещение волоки S вдоль оси лазерного луча, совмещая смещающуюся границу испарения с фокальной плоскостью фокусирующей системы,

При этом энергетическая глубина резкости сфокусированного лазерного луча, в пределах которой превышается пороговая интенсивность луча, требуемая для испарения материала волоки, не превышает 50 мкм. Это ограничение несколько (не более 5%) увеличивает продолжительность лазерной обработки, но позволяет получить стенки волоки высокого качества,

Таким образом, вращение луча и волоки обеспечивает съем материала в пределах энергетической глубины резкости сфокусированного луча, а относительное перемещение волоки .вдоль оси лазерного луча обеспечивает последовательный съем материала волоки по глубине и формирование канала. .

00

го о

00

со

Для волок наиболее важной является входная распушка, которая имеет большую протяженность (до 2/3 высоты волоки). Поэтому формообразование этой поверхности следует вести с наиболее благоприятными условиями для испарения материала, удаления мельчайших осколков и крена. Такие условия можно создать при использовании импульсно-периодического излучения и нижнего расположения входной распушки в процессе обработки.

Уменьшению шероховатости формируемого отверстия способствует сообщению лучу лазера вращения в направлении, про- тивоположном вращению волоки. Измерения, показали, .что при формировании, волоки диаметром 3 мм шероховатость поверхности снизилась с RZ 12-15 мкм (без вращения) до RZ 5-9 мкм со встречным вращением.

В предлагаемом способе используется импульсно-периодическое излучение.

В соответствии с заявленным способом были обработаны волоки диаметром 0,263 мм из поликристаллов СВ высотой 1,7 мм по ТУ2-037-601-87. .

Параметры лазерного луча (лазер Г-Ои- 16-1) и фокусирующей системы: частота импульса 11 кГц;

Энергия импульса 10x10 Дж;

Частота вращения луча ш 1000 об/мин,

Вращение луча обеспечивалось установкой в оптической системе после объекти0

5

0

5

0

ва оптического элемента под углом, и сообщения ему вращения.

Другие параметры обработки: Частота вращения волоки п 3000 об/мин; Скорость вращения50 мкм/с Волоку располагали выходной распуш- кой вверх. Входная распушка волоки имеет а - 7°, апертурный угол фиксирующей системы / 6°.

Заготовку устанавливали под углом р 7 + 6 13°,

при этом угол выходной распушки составил «1 13 +

В процессе обработки все керны выпадали, ..

При обработке же отверстия с входной распушкой вверх более 70% отверстий были заполнены кернами, которые приходилось удалять повторным сверлением. Ф.ормула изобретений Способ получения отверстий в алмазных волоках, при котором осуществляют вращение волоки вокруг оси, расположенной под углом к оси луча лазера, соответствующим входной распушке воле-; и углу сходимости луча, и ее продольное перемещение относительно оси луча и вращение сфокусированного лазерного луча вокруг собственной оси, отличающийся тем, что, с целью повышения качества и снижения трудоемкости, формообразование от верстия начинают с выходной распушки волоки, а вращение последней и луча осуществляют в противоположных направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Способ лазерной обработки диэлектриков "ЛЭТГАН" и устройство для его осуществления" | 1989 |

|

SU1798090A1 |

| СПОСОБ И СИСТЕМА ДЛЯ ЛАЗЕРНОГО МЕЧЕНИЯ ДРАГОЦЕННЫХ КАМНЕЙ, ТАКИХ КАК АЛМАЗЫ | 2005 |

|

RU2357870C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОКАТОДА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОТОКАТОДА | 2012 |

|

RU2502151C1 |

| Способ многолучевой лазерной полировки алмазной поверхности и устройство для реализации | 2021 |

|

RU2797105C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| КОНТАКТНАЯ ЛИНЗА | 1990 |

|

RU2066872C1 |

| Устройство для надреза изоляции проводов | 1991 |

|

SU1802892A3 |

| Способ отбора проб и устройство для его осуществления | 1983 |

|

SU1149742A1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМООБРАБОТКИ СЛОЖНЫХ ПРОСТРАНСТВЕННЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2010 |

|

RU2425894C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ БОЕПРИПАСОВ | 2015 |

|

RU2580576C1 |

Использование: инструментальная промышленность. Сущность изобретения: при получении отверстий в алмазных волоках лучом лазера, направленным под углом к оси волоки, формообразование отверстия начинают с выходной распушки, при этом волоке и лучу лазера сообщают вращение в противоположных направлениях. 2 ил.

| Стельмах М,Ф | |||

| Лазеры в технологиях, М,: Энергия, 1975, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1993-04-30—Публикация

1990-06-04—Подача