у Из6бретениЈЭ относится к станкостроению и предназначено для уборки мелкодисперсной стружки /и . пыля :на металлорежущем оборудовании, в частности; при выполнеииитравировальных работ на копировально-фрезерных Станках.

Цель изобретения - расширение технологических возможностей устройства.

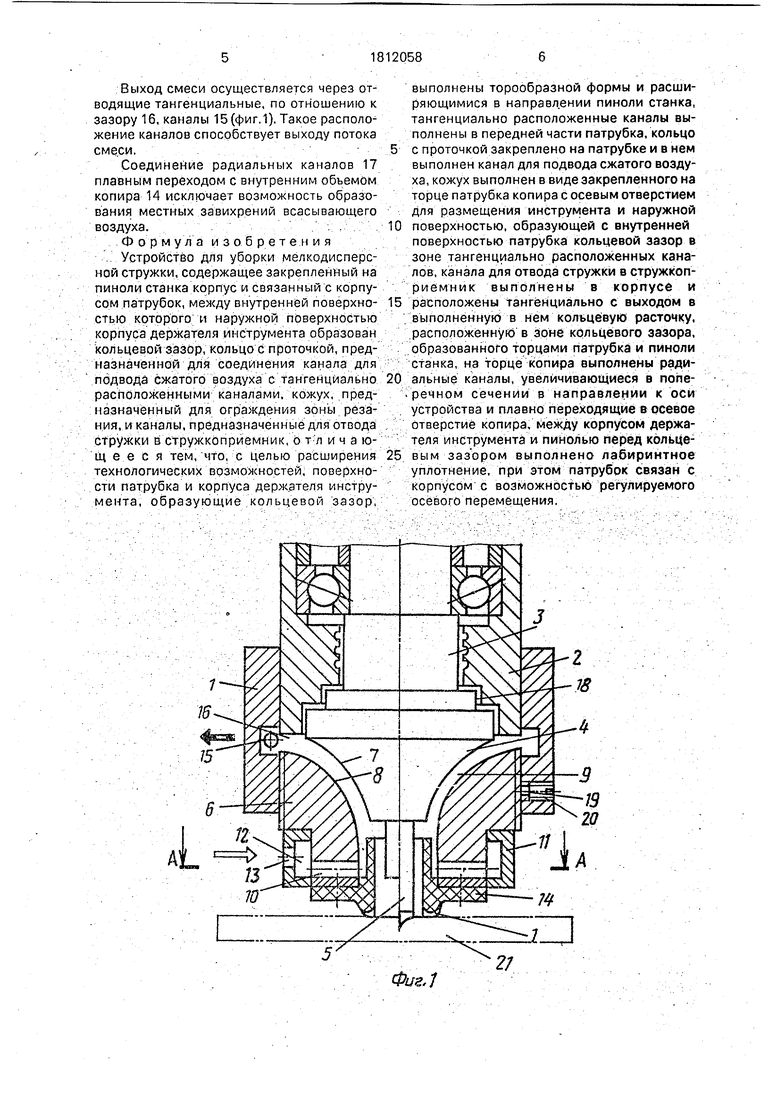

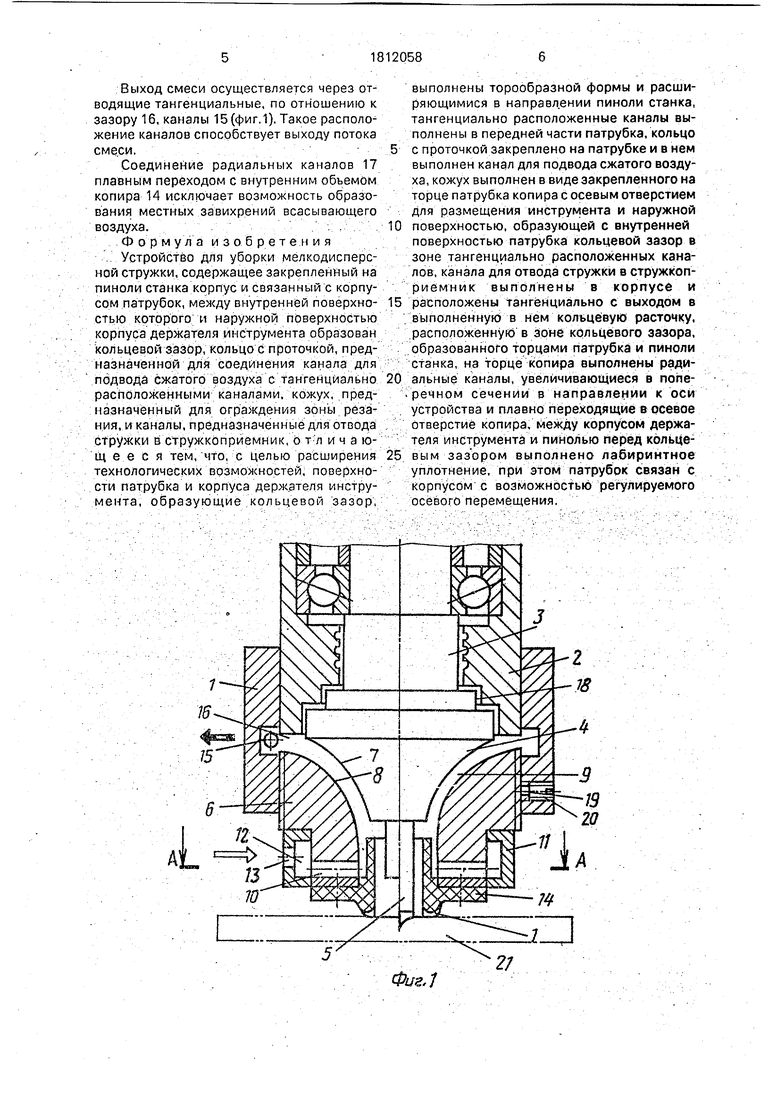

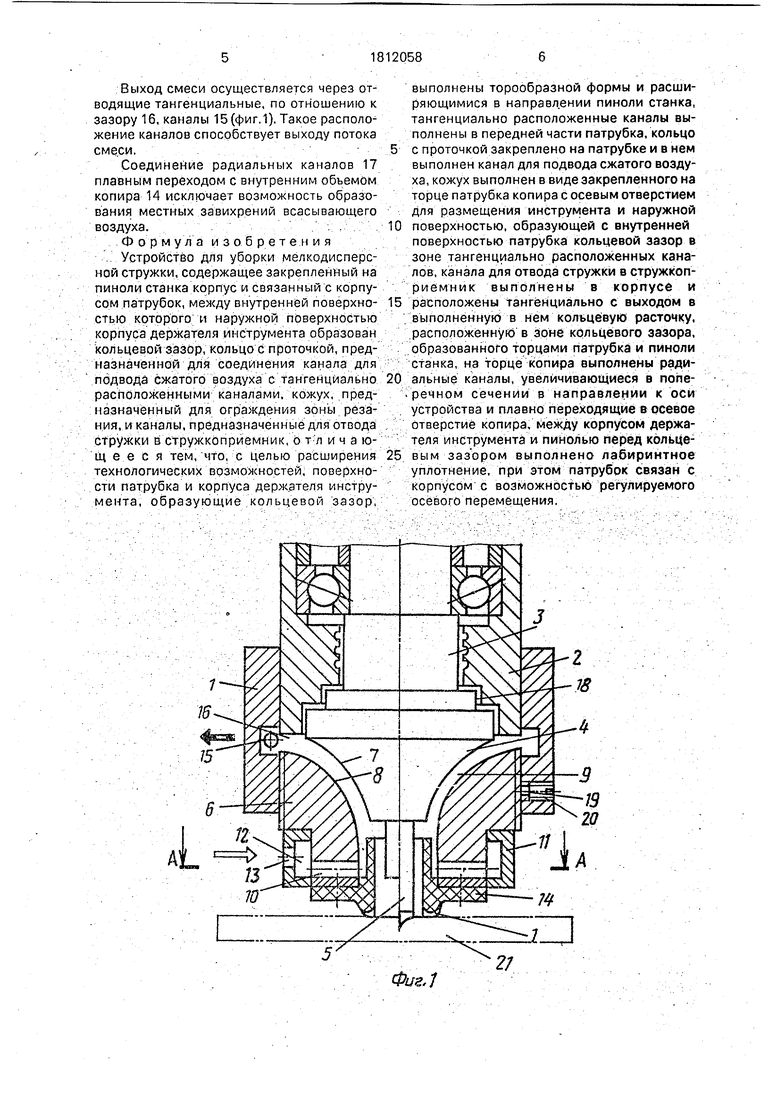

На фиг. 1 показано устройство в осевом разрезе; на фиг. 2 -сечение А-А на фиг. 1,

Устройство для уборки мелкодисперсной стружки содержит корпус 1, закрепленный на пиноли 2 станка, в которой установлен шпиндель 3 с корпусом 4 держателя инструмента 5. С корпусом 1 посредством резьбового соединения связан

: патрубок 6. Поверхность 7 корпуса 4 держателя инструмента и поверхность 8 патрубка выполнены торообразной формы и расши- ,роющимися в направлении пиноли 2 станка. Указанные поверхности образуют горообразный зазор 9. В передней части патрубка выполн ены тангенциально распо/гоЖенные каналы 10 и на нем установлено с возможностью вращения кольцо 11 с проточкой 12 и выходящим в проточку каналом 13 для подвода сжатого воздуха. На торце патрубка закреплен копир 14 с осевым отверстием для размещения инструмента 5 и наружной поверхностью, образующей с внутренней поверхностью патрубка 6 кольцевой зазор в зоне тангенциально расположенных канаго о

СП

лов. В корпусе 1 выполнены кольцевая расточка и выходящие в нее тангенциально рас- положенные каналы 15, предназначенные для отвода стружки в стружкоприемник. Кольцевая расточка расположена в зоне кольцевого зазора 16, образованного торцами патрубка и пиноли станка. На торце копира 14 выполнены радиальные каналы 17, увеличивающиеся в поперечном сечении в направлении к оси устройства и плавно переходящие в осевое отверстие копира. Между корпусом 4 держателя инструмента и пинолью 2 перед кольцевым зазором 16 выполнено лабиринтное уплотнение 18 для защиты подшипников от попадания мелкодисперсной стружки, пьши и грязи. Для фиксации положения патрубка на корпусе предназначен стопорный винт 19 и резиновая прокладка 20. ;.- .:: . ;: :;:;:-. Устройство работает следующим образом.: . ; .у , : ; -V - .: У . У -. /: ;

Сжатый воздух подается .ч ёрез .канал 13 кольца 11 в проточку 12. Посредством тангенциальных каналов 10, выполненных в патрубке 6, образуется .закрученный (вихревой) поток: сначала в зазоре между копиром и патрубком, а затем в торообразном зазоре 9. Тангенциальные каналы выступают и роли зэвихрителя. Они. являются одновременно каналами питания и управления. За счет тангенциального ввода воздуха образуется область концентрации энергии вихревого движения в виде винтовой поверхности. Количество тангенциальных каналов должно быть больше чем один. Тем самым повышается устойчивость винтового потока, В установившемся режиме истечения в кольцевом зазоре между копиром и патрубком устанавливается давление, превышающее атмосферное на величину Др. Перепад давления определяет величину расхода воздуха Q через устройство и скорость истечения воздуха из каждого тангенциального канала. Благодаря высокой скорости S истечения каналы формируют сильно закрученный поток воздуха. Скорость потока можно представить в виде трех оставляющих: рздиан-ьной, тангенциальной и осевой. Поток окружен цилиндрическими и торообраз- нымй поверхностями, т.е. имеет место изолированный вихрь. Внутри изолированного вихря от обрабатываемой поверхности заготовки 21 до зэвихрителя (внутренняя зона копира 14) образуется давление меньше атмосферного. В результате этого возникает сила, обусловленная радиальным градиентом давления. Под действием этой силы стружка вовлекается внутрь вихря и транспортируется вверх вдоль оси шпинделя с одновременной круговой траекторией.

Происходит отсос стружки и пыли от обрабатываемой поверхности. Подсос воздуха осуществляется через радиальные каналы 17 копира 14. Смесь (воздух-стружка-пыль)

транспортируется через торообразный зазор 9, кольцевой зазор 16 и отводящие тангенциальные каналы 15 в резервуар сбора . ..

Величина засасывающего действия вихря есть следствие проявления силы F радиальной тяги :

F- Ар jfii, : ..

где Ар- средний радиальный перепад давления внутри вихря, ГЕ - его радиус. Эта сила направлена перпендикулярно плоскости соприкосновения копира 14 с поверхностью обрабатываемой заготовки 2.1. Из-за взаимодействия вихря с боковыми и торце- выми стенками устройства возникаю погра- ничные слои; В пограничных слоях имеют место повышенные потери на трение. Одна- ко Основной вклад в силу сопротивления дает радиальный перепад давления в изоли- рованном вихре. Последнее математическое выражение не учитывает потерь на трение.-. : ;; ,: :;.;; ;

Вихревой поток образуется на выходе

из тангенциально расположенных каналов 1t) и формируется в зазоре между копиром и патрубком. Имеет место усиление вихревого потока в торообразном зазоре 9 за счет совпадения вращения потока смеси и вращения держателя на шпинделе, Величина подьемной силы зависит от геометрических Нараметров проточек и каналов, а также от

давления подаваемого воздуха. Величина давления ограничивается защитной возможностью бесконтактного уплотнения 18. Зазор 9 регулируется при помощи резьбового соединения между патрубком 6 и корпусом 1. Положение патрубка бфиксиру- ется при помощи винта 19 и резиновой прокладки 20, которая предохраняет резьбу от повреждения. Зазор .образован торовыми поверхностями и8 держателя 4 и патрубка 6. Форма профиля патрубка в зазоре такая, что касательная, проведенная в точке А к

кривой АВ (фиг.1), параллельна Оси шпинделя, а касательная е точке В перпендикулярна ей. Это условие обусловливает плавность входа стружки в торообразный зазор и выхода из него, предотвращает задержку

стружки в зазоре. Изменением величины зазора 9 создаются наиболее рациональные условия отсоса смеси в зависимости от вида стружки и пыли. Тем самым обеспечивается высокое качество очистки поверхности заготовки.

Выход смеси осуществляется через отводящие тангенциальные, по отношению к зазору 16, каналы 15 (фиг.1). Такое расположение каналов способствует выходу потока смеси.

Соединение радиальных каналов 17 плавным переходом с внутренним объемом копира 14 исключает возможность образования местных завихрений всасывающего воздуха.. . . . .

-Формула изобретения ..Устройство для уборки мелкодисперсной стружки, содержащее закрепленный на пиноли станка корпус и связанный с корпусом патрубок, между внутренней поверхно- стью которого и наружной поверхностью корпуса держателя инструмента образован кольцевой зазор, кольцо с проточкой, пред- назначенной для соединения канала для подвода сжатого воздуха с тангенциально расположенными каналами, кожух, предназначенный для ограждения зоны резания, и каналы, предназначенные для отвода стружки в стружкопрйемник, о т;л и ч а ю- щ ее с я тем, что, с целью расширения технологических возможностей, поверхности патрубка и корпуса держателя инструмента, образующие кольцевой зазор,

выполнены торообразной формы и расширяющимися в направлении пиноли станка, тангенциально расположенные каналы выполнены в передней части патрубка, кольцо с проточкой закреплено на патрубке и в нем выполнен канал для подвода сжатого воздуха, кожух выполнен в виде закрепленного на торце патрубка копира с осевым отверстием для размещения инструмента и наружной поверхностью, образующей с внутренней поверхностью патрубка кольцевой зазор в зоне тангенциально расположенных каналов, канала для отвода стружки в стружкопрйемник выполнены в корпусе и расположены тангенциально с выходом в выполненную в нём кольцевую расточку, расположённую в зоне кольцевого зазора, образованного торцами патрубка и пиноли станка, на торце копира выполнены радиальные каналы, увеличивающиеся в попе- ;речном сечении в направлении к оси устройства и плавно переходящие в осевое отверстие копира, между корпусом держателя инструмента и пийолью перед кольцевым зазором выполнено лабиринтное уплотнение, при этом патрубок связан с корпусом с возможностью регулируемого осевого перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отсоса стружки из зоны резания металлорежущего станка | 1982 |

|

SU1096081A1 |

| УСТРОЙСТВО ДЛЯ ОТСОСА СТРУЖКИ | 1985 |

|

SU1343693A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1990 |

|

RU1757183C |

| Устройство для удаления стружки | 1985 |

|

SU1291362A1 |

| Устройство для сверления | 1986 |

|

SU1366317A1 |

| Устройство к сверлильному станку | 1979 |

|

SU814590A1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| Устройство для удаления стружки | 1981 |

|

SU952528A1 |

| Устройство для подавления образования пыли и для отвода стружки при обработке резанием | 1986 |

|

SU1600620A3 |

Использование: для уборки мелкодисперсной стружки и пыли на металлорежущем оборудование, D Частности при выполнении гравировальных работ на копи- рбвальнб-фрезерных станках. Сущность изобретения: устройство содержит корпус,- закрепленный на пиноли станка, в которой установлен шпиндель сдержателем инструмента. 8 резьбовом отверстии корпуса установлен патрубок с тангенциально расположенными каналами и кольцом с каналом и расточкой, через которые в каналы подается сжатый воздух. Поверхности держателя и патрубка имеют торообразнуго форму и образуют кольцевой зазор. На торце патрубка закреплен копир/образующий с патрубком .кольцевой зазор, выходящий в зазор. В корпусе выполнена кольцевая проточка в зоне между торцами пиноли и патрубка и выходящие в нее тангенциальные каналы для отвода стружки встружкоприемник. В.процессе обработки сжатый воздух подается через канал, проходит через каналы, завихряется и, проходя через кольцевой зазор между копиром и патрубком, через зазор и каналы, отсасывает мелкодисперсную стружку и пыль в:стружкоприемник. 2 ил.; .... ел С

| Устройство для отсоса стружки из зоны резания металлорежущего станка | 1982 |

|

SU1096081A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-30—Публикация

1990-08-31—Подача