(54) СТАНОК ДЛЯ ДОВОДКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

1

Изобретение относится к станкостроению и предназначено для доводки наружных поверхностей цилиндрических деталей, преимущественно наружных цилиндрических поверхностей поршневых пальцев тракторных двигателей с воздушным охлаждением.

Известны станки для доводки наружных цилиндрических поверхностей деталей, содержащие установленные концентрично оси ротора и шпинделям ведущие устройства с держателями, установленными на роторе с возможностью поворота и связанными с неподвижным копиромСУ

Недостатком таких станков является низкая точность обработки поверхностей деталей, отсутствие возможности автома-. тизировать рабочий цикл.

Целью изобретения является повышение производительности и точности при обработке наружных цилиндрических поверхностей деталей.

Эта цель достигается тем, что станок снабжен установленными концентрично оси ротора и ведущим устройствам приводными измерительными головками, фиксирующими цилиндрические детали и взаимодействующими с головками, регулируемыми измерительными наконечниками, размещеннь мк на держателях ведущих устройств.

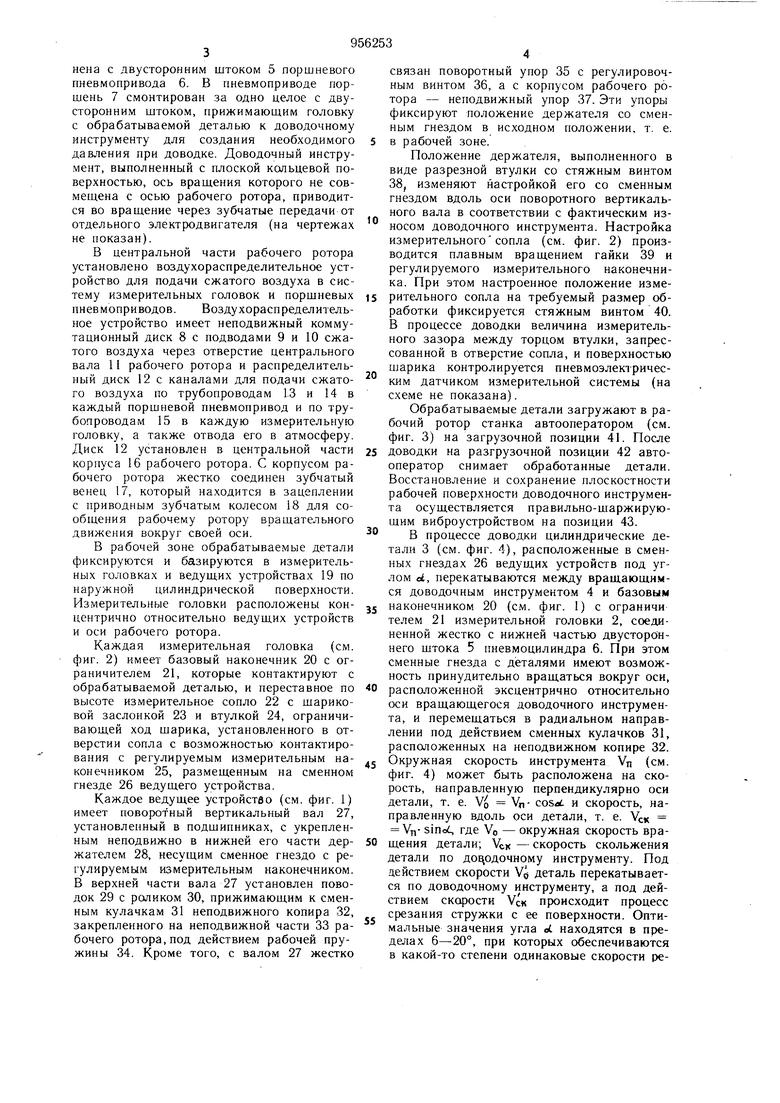

Измерительная головка может быть выполнена в виде базового наконечника с ограничителем и переставного по высоте измерительного сопла с шариковой заслонкой и втулкой, ограничивающей ход шарика, установленного в отверстии сопла с воз10можностью контактирования с регулируемым измерительным наконечником.

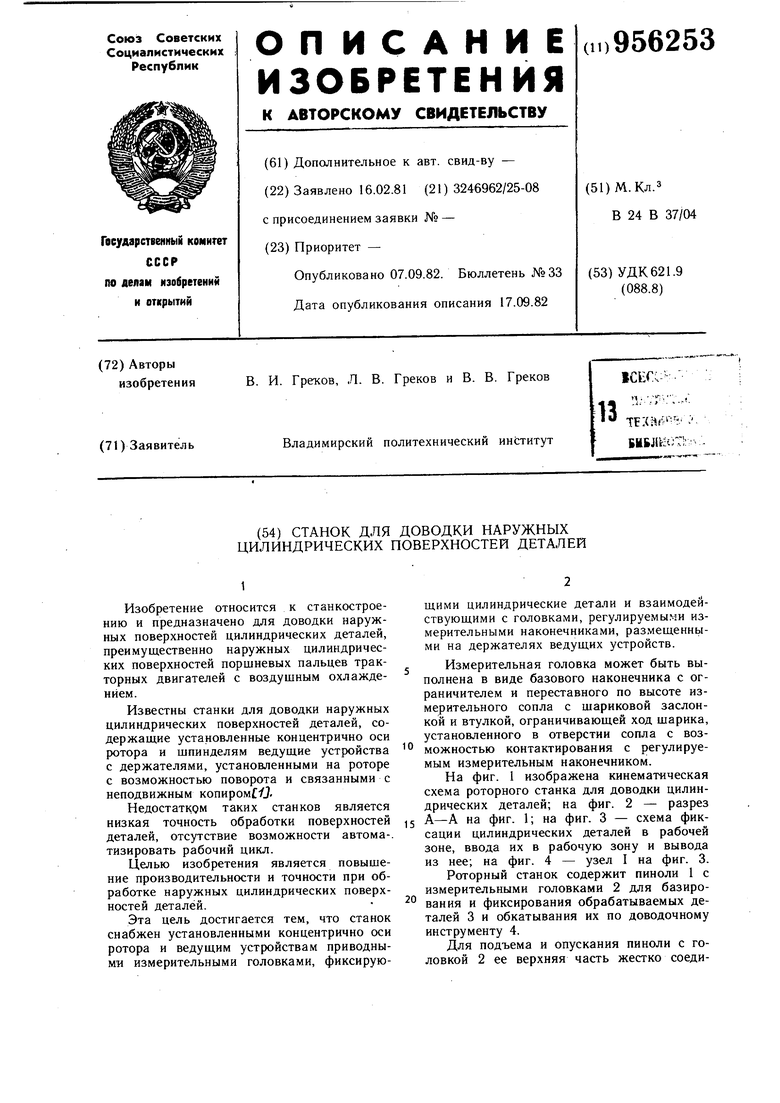

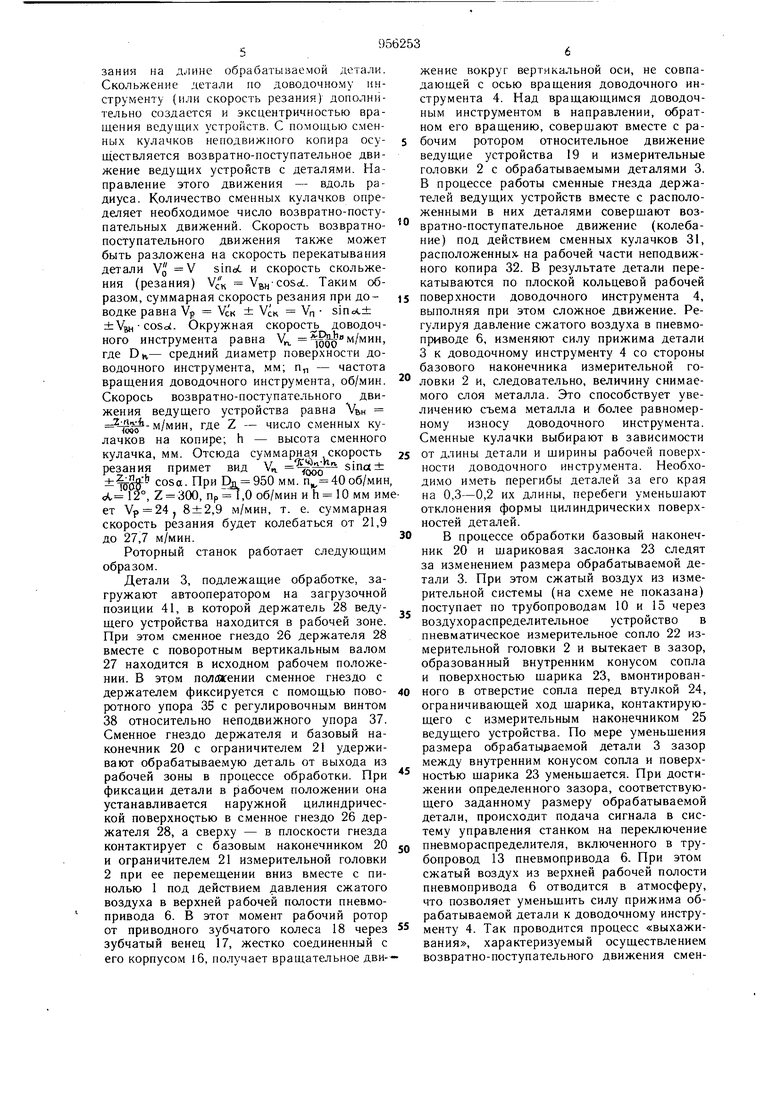

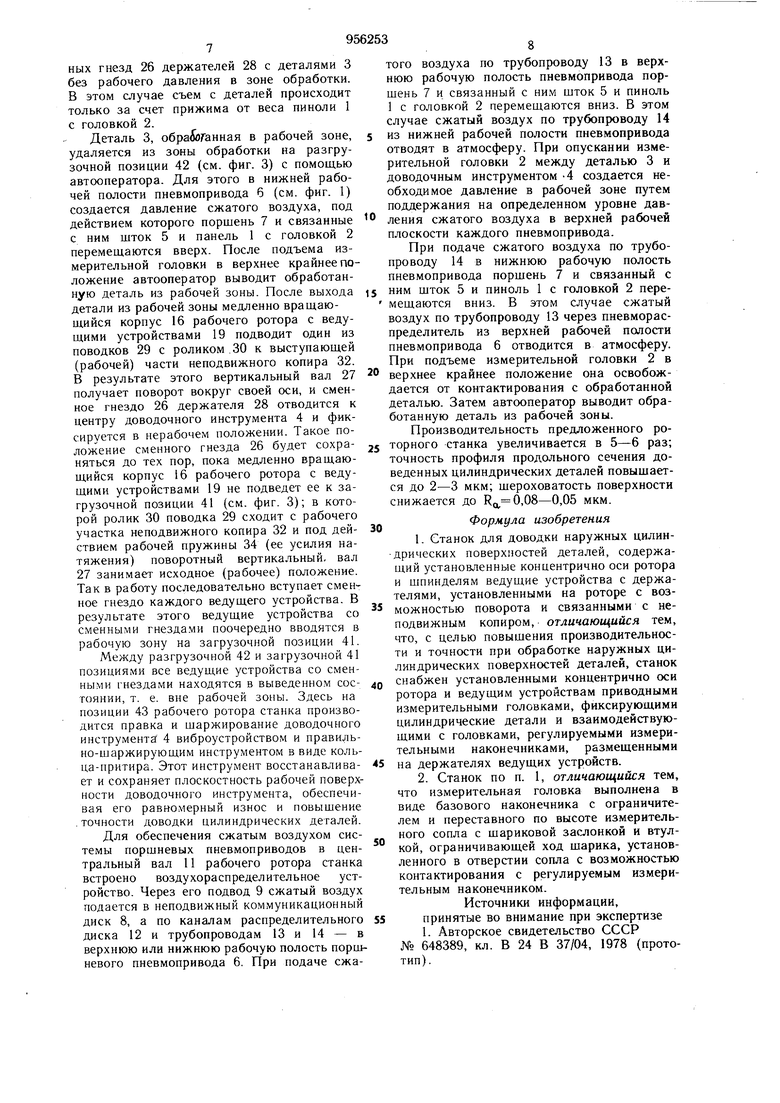

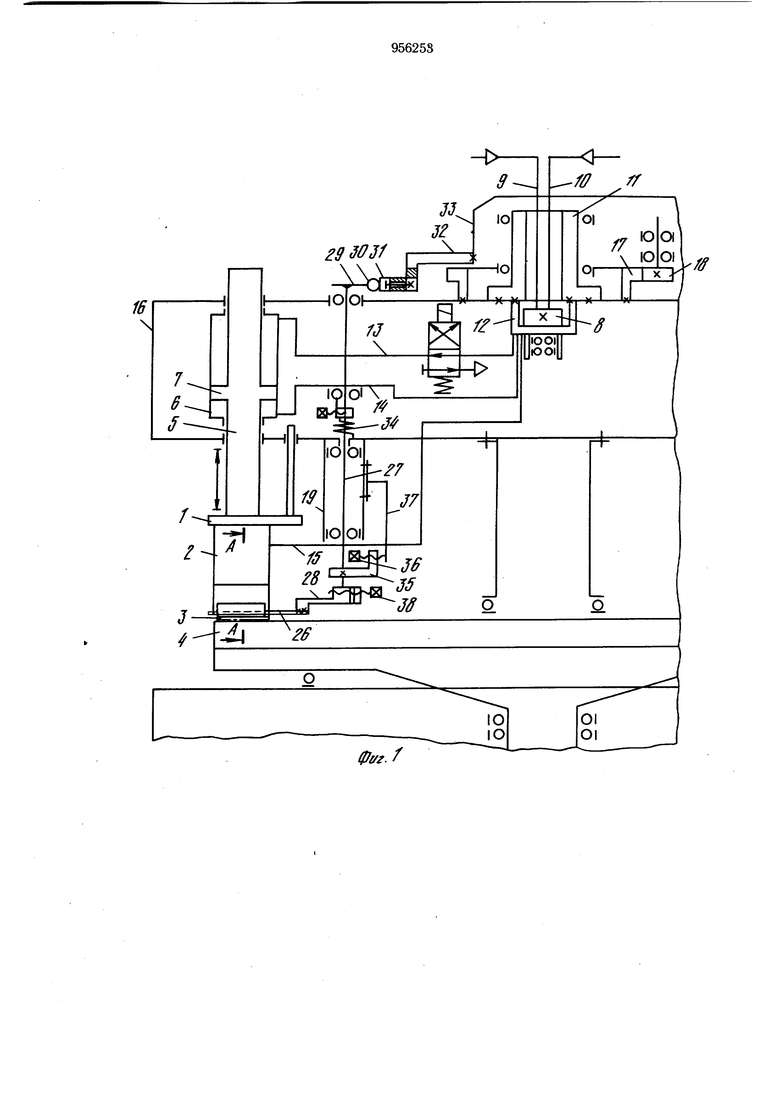

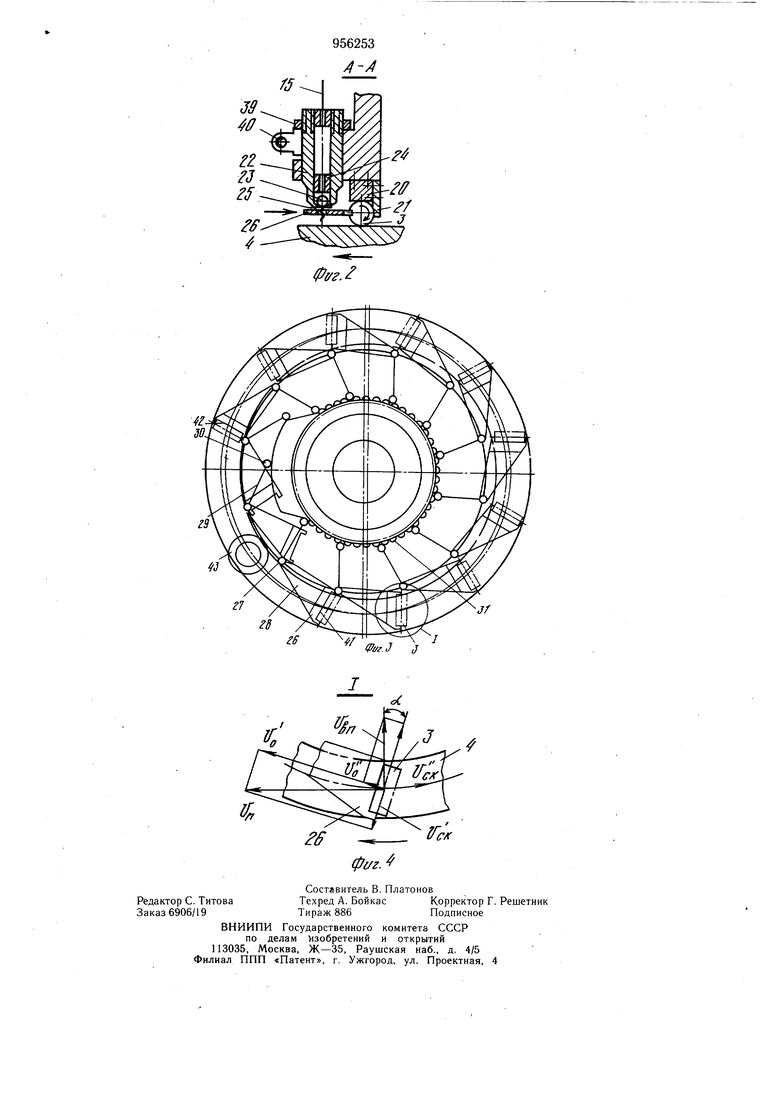

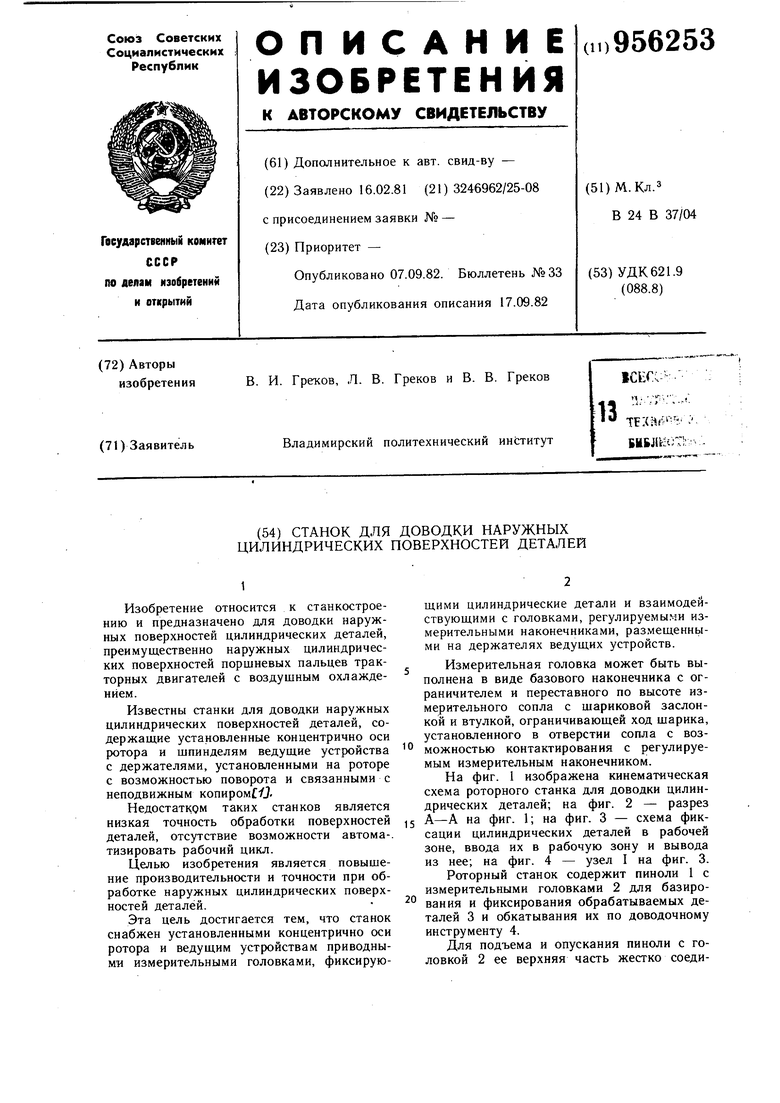

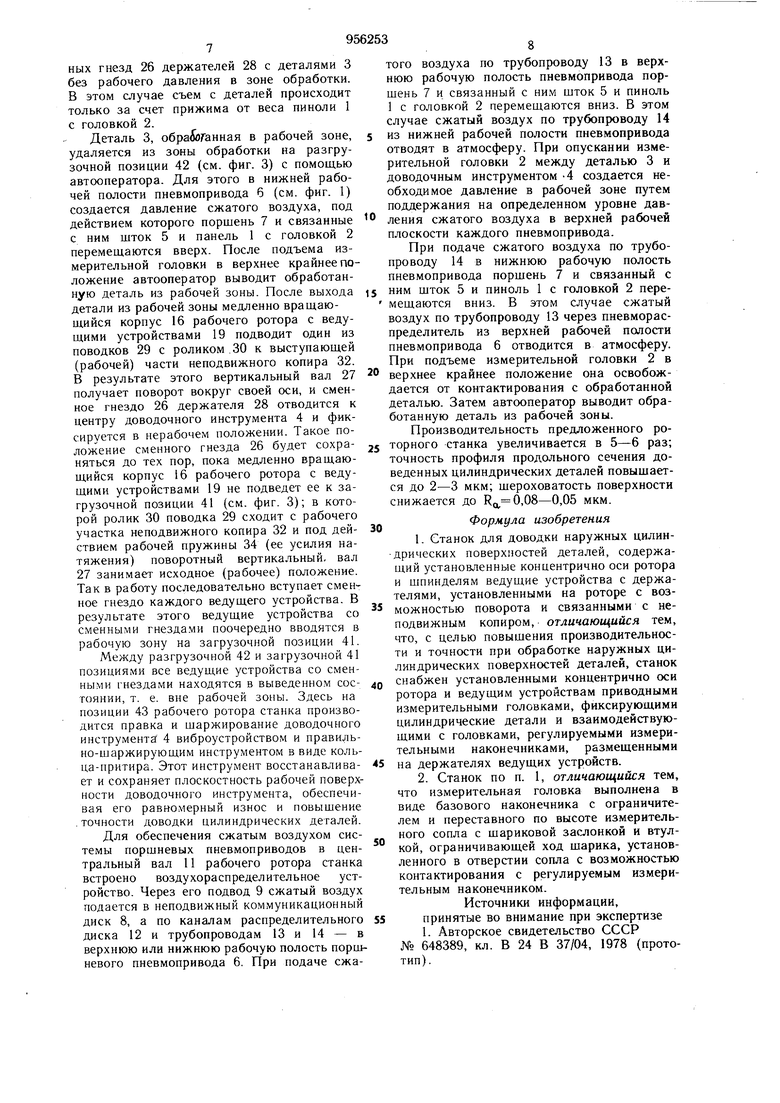

На фиг. 1 изображена кинематическая схема роторного станка для доводки цилиндрических деталей; на фиг. 2 - разрез

15 А-А на фиг. 1; на фиг. 3 - схема фиксации цилиндрических деталей в рабочей зоне, ввода их в рабочую зону и вывода из нее; на фиг. 4 - узел I на фиг. 3. Роторный станок содержит пиноли 1 с измерительными головками 2 для базирования и фиксирования обрабатываемых деталей 3 и обкатывания их по доводочному инструменту 4.

Для подъема и опускания пиноли с головкой 2 ее верхняя часть жестко соедийена с двусторонним штоком 5 поршневого пневмопривода 6. В пневмоприводе поршень 7 смонтирован за одно целое с двусторонним штоком, прижимаюш,им головку с обрабатываемой деталью к доводочному инструменту для создания необходимого давления при доводке. Доводочный инструмент, выполненный с плоской кольцевой поверхностью, ось вращения которого не совмещена с осью рабочего ротора, приводится во вращение через зубчатые передачи от отдельного электродвигателя (на чертежах не показан).

В центральной части рабочего ротора установлено воздухораспределительное устройство для подачи сжатого воздуха в систему измерительных головок и порщневых пневмоприводов. Воздухораспределительное устройство имеет неподвижный коммутационный диск 8 с подводами 9 и 10 сжатого воздуха через отверстие центрального вала 1I рабочего ротора и распределительный диск 12 с каналами для подачи сжатого воздуха по трубопроводам 1.3 и 14 в каждый поршневой пневмопривод и по трубопроводам 15 в каждую измерительную головку, а также отвода его в атмосферу. Диск 12 установлен в центральной части корпуса 16 рабочего ротора. С корпусом рабочего ротора жестко соединен зубчатый венец 17, который находится в зацеплении с приводным зубчатым колесом 18 для сообщения рабочему ротору вращательного движения вокруг своей оси.

В рабочей зоне обрабатываемые детали фиксируются и базируются в измерительных головках и ведущих устройствах 19 по наружной цилиндрической поверхности. Измерительные головки расположены концентрично относительно ведущих устройств и оси рабочего ротора.

Каждая измерительная головка (см. фиг. 2) имеет базовый наконечник 20 с ограничителем 21, которые контактируют с обрабатываемой деталью, и переставное по высоте измерительное сопло 22 с шариковой заслонкой 23 и втулкой 24, ограничивающей ход шарика, установленного в отверстии сопла с возможностью контактирования с регулируемым измерительным наконечником 25, размещенным на сменном гнезде 26 ведущего устройства.

Каждое ведущее устройство (см. фиг. 1) имеет поворотный вертикальный вал 27, установленный в подшипниках, с укрепленным неподвижно в нижней его части держателем 28, несущим сменное гнездо с регулируемым измерительным наконечником. В верхней части вала 27 установлен поводок 29 с роликом 30, прижимающим к сменным кулачкам 31 неподвижного копира 32, закрепленного на неподвижной части 33 рабочего ротора, под действием рабочей пружины 34. Кроме того, с валом 27 жестко

связан поворотный упор 35 с регулировочным винтом 36, а с корпусом рабочего ротора - неподвижный упор 37. Эти упоры фиксируют положение держателя со сменным гнездом в исходном положении, т. е. в рабочей зоне.

Положение держателя,

выполненного в виде разрезной втулки со стяжным винтом

38, изменяют настройкой его со сменным гнездом вдоль оси поворотного вертикального вала в соответствии с фактическим износом доводочного инструмента. Настройка измерительногосопла (см. фиг. 2) производится плавным вращением гайки 39 и регулируемого измерительного наконечника. При этом настроенное положение измерительного сопла на требуемый размер обработки фиксируется стяжным винтом 40. В процессе доводки величина измерительного зазора между торцом втулки, запрессованной в отверстие сопла, и поверхностью шарика контролируется пневмоэлектрическим датчиком измерительной системы (на схеме не показана).

Обрабатываемые детали загружают в рабочий ротор станка автооператором (см. фиг. 3) на загрузочной позиции 41. После доводки на разгрузочной позиции 42 автооператор снимает обработанные детали. Восстановление и сохранение плоскостности рабочей поверхности доводочного инструмента осуществляется правильно-шаржирующим виброустройством на позиции 43.

В процессе доводки цилиндрические детали 3 (см. фиг. 4), расположенные в сменных гнездах 26 ведущих устройств под углом d, перекатываются между вращающимся доводочным инструментом 4 и базовым наконечником 20 (см. фиг. 1) с ограничи телем 21 измерительной головки 2, соединенной жестко с нижней частью двустороннего штока 5 пневмоцилиндра 6. При этом сменные гнезда с деталями имеют возможность принудительно вращаться вокруг оси, расположенной эксцентрично относительно оси вращающегося доводочного инструмента, и перемещаться в радиальном направлении под действием сменных кулачков 31, расположенных на неподвижном копире 32. Окружная скорость инструмента Vn (см. фиг. 4) может быть расположена на скорость, направленную перпендикулярно оси детали, т. е. VQ УЛ- cos/st и скорость, направленную вдоль оси детали, т. е. VCK УП- , где Vo - окружная скорость вращения детали; VCK - скорость скольжения детали по доводочному инструменту. Под действием скорости V деталь перекатывается по доводочному инструменту, а под действием скорости VCK происходит процесс срезания стружки с ее поверхности. Оптимальные значения угла ot находятся в пределах 6-20°, при которых обеспечиваются в какой-то степени одинаковые скорости резания на длине обрабатываемой детали. Скольжение детали по доводочному инструменту (или скорость резания) дополнительно создается и эксцентричностью вращения ведущих устройств. С помощью сменных кулачков неподвижного копира осуществляется возвратно-поступательное движение ведущих устройств с деталями. Направление этого движения - вдоль радиуса. Количество сменных кулачков определяет необходимое число возвратно-поступательных движений. Скорость возвратнопоступательного движения также может быть разложена на скорость перекатывания детали VQ V sinat и скорость скольжения (резания) V, V -cosaL. Таким образом, суммарная скорость резания при доводке равна VP VCH ± VCK Vn sinc.± ±V -cosoi. Окружная скорост доводочного инструмента равна V м/мин, где Dtv- средний диаметр поверхности доводочного инструмента, мм; п - частота вращения доводочного инструмента, об/мин. Скорось возвратно-поступательного движения ведущего устройства равна VBH - -м/мин, где Z - число сменных кулачков на копире; h - высота сменного кулачка, мм. Отсюда суммарда я скорость резания примет вид У„. sinc(± При мм. п 40об/мин Л, 12°, Z 300, Пр 1,0 об/мин и h 10 мм им ет Vp 24j 8±2,9 м/мин, т. е. суммарная скорость резания будет колебаться от 21,9 до 27,7 м/мин. Роторный станок работает следующим образом. Детали 3, подлежащие обработке, загружают автооператором на загрузочной позиции 41, в которой держатель 28 ведущего устройства находится в рабочей зоне. При этом сменное гнездо 26 держателя 28 вместе с поворотным вертикальным валом 27 находится в исходном рабочем положении. В этом полдгении сменное гнездо с держателем фиксируется с помощью поворотного упора 35 с регулировочным винтом 38 относительно неподвижного упора 37. Сменное гнездо держателя и базовый наконечник 20 с ограничителем 21 удерживают обрабатываемую деталь от выхода из рабочей зоны в процессе обработки. При фиксации детали в рабочем положении она устанавливается наружной цилиндрической поверхностью в сменное гнездо 26 держателя 28, а сверху - в плоскости гнезда контактирует с базовым наконечником 20 и ограничителем 21 измерительной головки 2 при ее перемещении вниз вместе с пинолью 1 под действием давления сжатого воздуха в верхней рабочей полости пневмопривода 6. В этот момент рабочий ротор от приводного зубчатого колеса 18 через зубчатый венец 17, жестко соединенный с его корпусом 1б, получает вращательное дви-- жение вокруг вертикальной оси, не совпадающей с осью вращения доводочного инструмента 4. Над вращающимся доводочным инструментом в направлении, обратном его вращению, соверщают вместе с рабочим ротором относительное движение ведущие устройства 19 и измерительные головки 2 с обрабатываемыми деталями 3. В процессе работы сменные гнезда держателей ведущих устройств вместе с расположенными в них деталями соверщают возвратно-поступательное движение (колебание) под действием сменных кулачков 31, расположенных- на рабочей части неподвижного копира 32. В результате детали перекатываются по плоской кольцевой рабочей поверхности доводочного инструмента 4, выполняя при этом сложное движение. Регулируя давление сжатого воздуха в пневмоприводе 6, изменяют силу прижима детали 3 к доводочному инструменту 4 со стороны базового наконечника измерительной головки 2 и, следовательно, величину снимаемого слоя металла. Это способствует увеличению съема металла и более равномерному износу доводочного инструмента. Сменные кулачки выбирают в зависимости от длины детали и щирины рабочей поверхности доводочного инструмента. Необходимо иметь перегибы деталей за его края на 0,3-0,2 их длины, перебеги уменьщают отклонения формы цилиндрических поверхностей деталей. В процессе обработки базовый наконечник 20 и щариковая заслонка 23 следят за изменением размера обрабатываемой детали 3. При этом сжатый воздух из измерительной системы (на схеме не показана) поступает по трубопроводам 10 и 15 через воздухораспределительное устройство в пневматическое измерительное сопло 22 измерительной головки 2 и вытекает в зазор, образованный внутренним конусом сопла и поверхностью щарика 23, вмонтированного в отверстие сопла перед втулкой 24, ограничивающей ход щарика, контактирующего с измерительным наконечником 25 ведущего устройства. По мере уменьщения размера обрабатываемой детали 3 зазор между внутренним конусом сопла и поверхностью щарика 23 уменьщается. При достижении определенного зазора, соответствующего заданному размеру обрабатываемой детали, происходит подача сигнала в систему управления станком на переключение пневмораспределителя, включенного в трубопровод 13 пневмопривода 6. При этом сжатый воздух из верхней рабочей полости пневмопривода 6 отводится в атмосферу, что позволяет уменьшить силу прижима обрабатываемой детали к доводочному инструменту 4. Так проводится процесс «выхаживания, характеризуемый осуществлением возвратно-поступательного движения сменных гнезд 26 держателей 28 с деталями 3 без рабочего давления в зоне обработки. В этом случае съем с деталей происходит только за счет прижима от веса пиноли 1 с головкой 2. Деталь 3, обрабоганная в рабочей зоне, удаляется из зоны обработки на разгрузочной позиции 42 (см. фиг. 3) с помощью автоонератора. Для этого в нижней рабочей полости пневмопривода 6 (см. фиг. 1) создается давление сжатого воздуха, под действием которого поршень 7 и связанные с ним шток 5 и панель 1 с головкой 2 перемещаются вверх. После подъема измерительной головки в верхнее крайнее положение автооператор выводит обработанную деталь из рабочей зоны. После выхода детали из рабочей зоны медленно вращающийся корпус 16 рабочего ротора с ведущими устройствами 19 подводит один из поводков 29 с роликом.30 к выступающей (рабочей) части неподвижного копира 32. В результате этого вертикальный вал 27 получает поворот вокруг своей оси, и сменнее гнездо 26 держателя 28 отводится к центру доводочного инструмента 4 и фиксируется в нерабочем положении. Такое положение сменного гнезда 26 будет сохраняться до тех пор, пока медленно вращающийся корпус 16 рабочего ротора с ведущими устройствами 19 не подведет ее к загрузочной позиции 41 (см. фиг. 3); в которой ролик 30 поводка 29 сходит с рабочего участка неподвижного копира 32 и под действием рабочей пружины 34 (ее усилия натяжения) поворотный вертикальный, вал 27 занимает исходное (рабочее) положение. Так в работу последовательно вступает сменное гнездо каждого ведущего устройства. В результате этого ведущие устройства со сменными гнездами поочередно вводятся в рабочую зону на загрузочной позиции 41. Между разгрузочной 42 и загрузочной 41 позициями все ведущие устройства со сменными гнездами находятся в выведенном состоянии, т. е. вне рабочей зоны. Здесь на позиции 43 рабочего ротора станка производится правка и шаржирование доводочного инструмента 4 виброустройством и правильно-шаржирующим инструментом в виде кольца-притира. Этот инструмент восстанавливает и сохраняет плоскостность рабочей поверхности доводочного инструмента, обеспечивая его равномерный износ и повышение . точности доводки цилиндрических деталей. Для обеспечения сжатым воздухом системы поршневых пневмоприводов в центральный вал 11 рабочего ротора станка встроено воздухораспределительное устройство. Через его подвод 9 сжатый воздух подается в неподвижный коммуникационный диск 8, а по каналам распределительного диска 12 и трубопроводам 13 и 14 - в верхнюю или нижнюю рабочую полость поршневого пневмопривода 6. При подаче ежатого воздуха по трубопроводу 13 в верхнюю рабочую полость пневмопривода поршень 7 и связанный с ним шток 5 и пиноль 1 с головкой 2 перемещаются вниз. В этом случае сжатый воздух по трубопроводу 14 из нижней рабочей полости пневмопривода отводят в атмосферу. При опускании измерительной головки 2 между деталью 3 и доводочным инструментом -4 создается необходимое давление в рабочей зоне путем поддержания на определенном уровне давления сжатого воздуха в верхней рабочей плоскости каждого пневмопривода, При подаче сжатого воздуха по трубопроводу 14 в нижнюю рабочую полость пневмопривода поршень 7 и связанный с шток 5 и пиноль 1 с головкой 2 перемещаются вниз. В этом случае сжатый воздух по трубопроводу 13 через пневмораспределитель из верхней рабочей полости пневмопривода 6 отводится в атмосферу. При подъеме измерительной головки 2 в верхнее крайнее положение она освобождается от контактирования с обработанной деталью. Затем автооператор выводит обработанную деталь из рабочей зоны. Производительность предложенного роторного станка увеличивается в 5-6 раз; точность профиля продольного сечения доведенных цилиндрических деталей повышается до 2-3 мкм; шероховатость поверхности снижается до ,08-0,05 мкм. Формула изобретения 1.Станок для доводки наружных цилиндрических поверхностей деталей, содержащий установленные концентрично оси ротора и шпинделям ведущие устройства с держателями, установленными на роторе с возможностью поворота и связанными с неподвижным копиром, отличающийся тем, что, с целью повышения производительности и точности при обработке наружных цилиндрических поверхностей деталей, станок снабжен установленными концентрично оси ротора и ведущим устройствам приводными измерительными головками, фиксирующими цилиндрические детали и взаимодействующими с головками, регулируемыми измерительными наконечниками, размещенными на держателях ведущих устройств. 2.Станок по п. 1, отличающийся тем, что измерительная головка выполнена в виде базового наконечника с ограничителем и переставного по высоте измерительного сопла с шариковой заслонкой и втулкой, ограничивающей ход шарика, установленного в отверстии сопла с возможностью контактирования с регулируемым измерительным наконечником. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 648389, кл. В 24 В 37/04, 1978 (прототип).

fff

| название | год | авторы | номер документа |

|---|---|---|---|

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

| Устройство для обработки деталей на доводочном станке | 1990 |

|

SU1816667A1 |

Авторы

Даты

1982-09-07—Публикация

1981-02-16—Подача