Данное техническое решение относится к технологии изготовления оболочек вращения с утолщением, в частности, для , изготовления наружных шпангоутов на оболочках большой кривизны.

Цель изобретения - расширение технологических возможностей способа и повышение качества изделий.

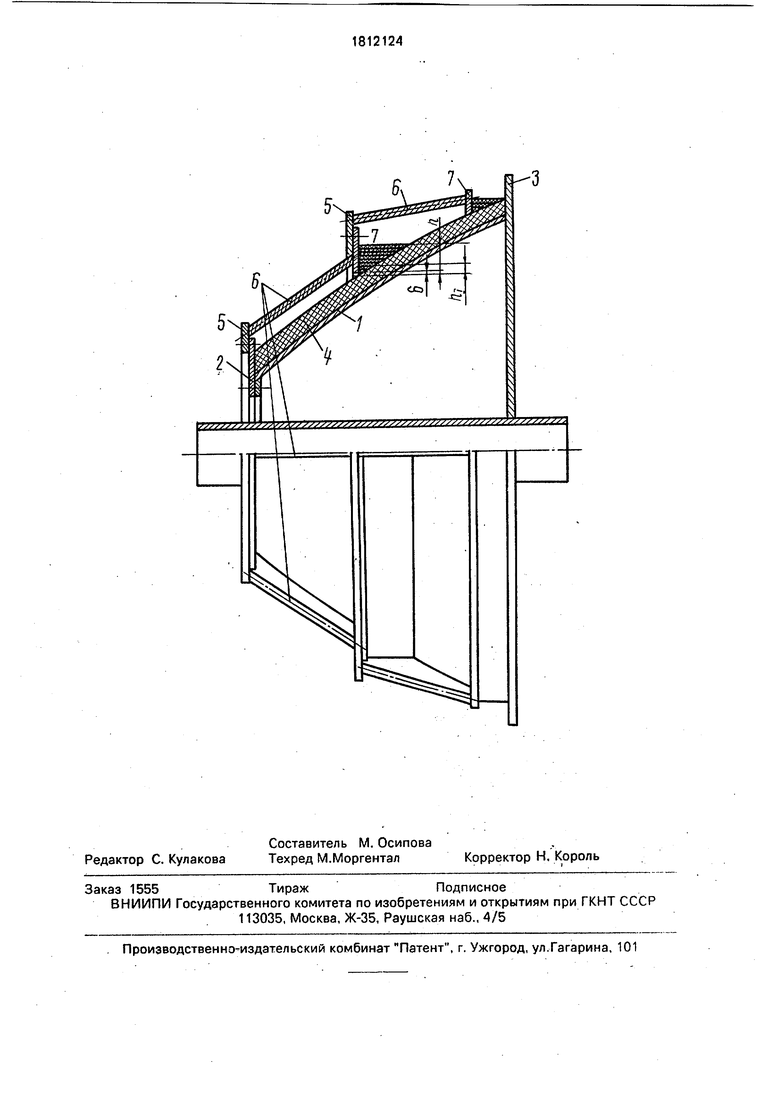

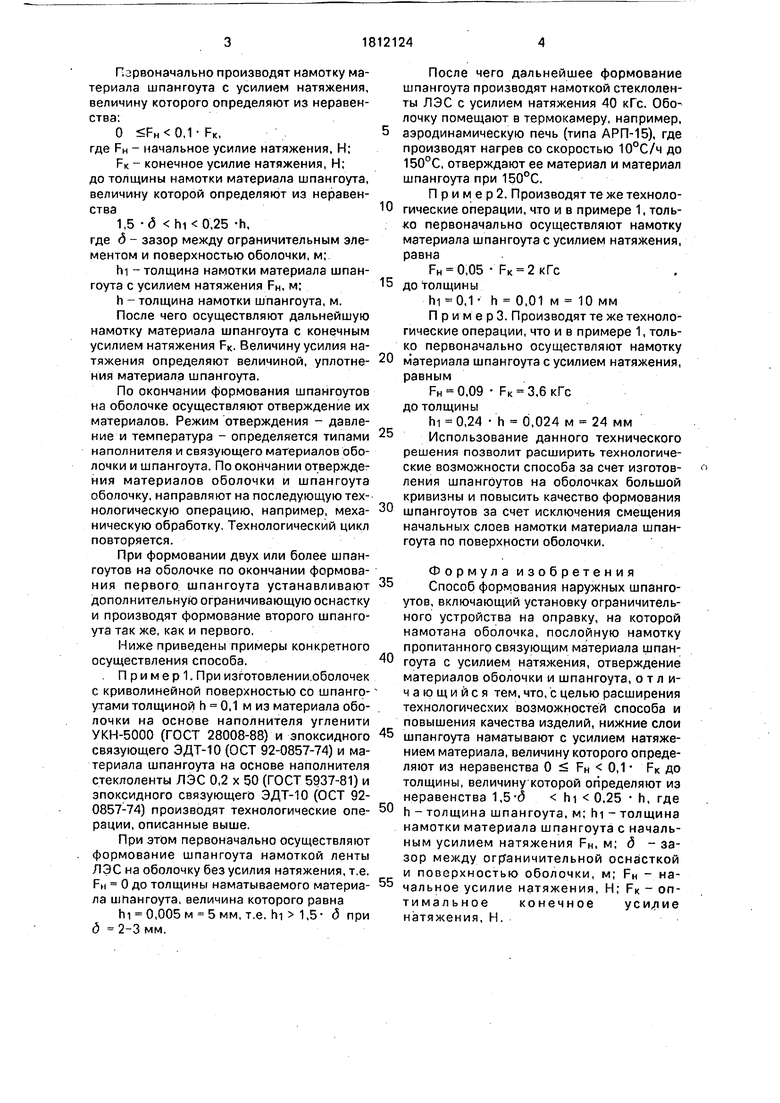

На чертеже изображено устройство для осуществления способа.

Способ заключается в следующем.

Оправку, состоящую из обечайки 1, съемного ограничительного фланца 2 и жестко закрепленного к обечайке 1 ограничительного фланца 3, устанавливают в опоры намоточного станка и наматывают на ее материал оболочки 4, пропитанный связующим, до получения заданных линейных размеров.

Затем производят установку на оправку 1 ограничительного устройства путем закрепления его на ограничительном фланце 2, например, соединением типа болт-гайка. Ограничительное устройство состоит из закрепляемого к фланцу 2 элемента 5, выполненного в виде разрезного кольца, штырей 6, выполненных определенной длины, которую определяют местом расположения намотки шпангоута на оболочке, и ограничивающего намотку материала шпангоута элемента 7, выполненного в виде разрезного кольца, части которого жестко соединены через штыри 6 с соответствующими частями разрезного кольца элемента 5. Элемент 7, ограничивающий намотку материала шпангоута, изготавливают с внутренним радиусом, величина -которого больше радиуса оболочки в месте намотки шпангоута на 2-3 мм при намотке шпангоутов на оболочках диаметром 1,0-3,5 м, что исключает контакт ограничительного элемента с материалом оболочки,

с/

с

оо

ю ю

4

Первоначально производят намотку материала шпангоута с усилием натяжения, величину которого определяют из неравенства:

О ,1- FK, где FH - начальное усилие натяжения, Н;

FK - конечное усилие натяжения, Н; до толщины намотки материала шпангоута, величину которой определяют из неравенства

1,5-6 ,25 -h.

где д - зазор между ограничительным элементом и поверхностью оболочки, м;.

hi - толщина намотки материала шпангоута с усилием натяжения FH, м;

h - толщина намотки шпангоута, м.

После чего осуществляют дальнейшую намотку материала шпангоута с конечным усилием натяжения FK. Величину усилия натяжения определяют величиной, уплотнения материала шпангоута.

По окончании формования шпангоутов на оболочке осуществляют отверждение их материалов. Режим отверждения - давление и температура - определяется типами наполнителя и связующего материалов оболочки и шпангоута. По окончании отверждения материалов оболочки и шпангоута оболочку, направляют на последующую технологическую операцию, например, механическую обработку, Технологический цикл повторяется.

При формовании двух или более шпангоутов на оболочке по окончании формования первого шпангоута устанавливают дополнительную ограничивающую оснастку и производят формование второго шпангоута так же, как и первого.

Ниже приведены примеры конкретного осуществления способа.

. П р и м е р 1. При изготовлении.оболочек с криволинейной поверхностью со шпангоутами толщиной h 0,1 м из материала оболочки на основе наполнителя угленити УКН-5000 (ГОСТ 28008-88) и эпоксидного связующего ЭДТ-10 (ОСТ 92-0857-74) и материала шпангоута на основе наполнителя стеклоленты ЛЭС 0,2 х 50 (ГОСТ 5937-81) и эпоксидного связующего ЭДТ-10 (ОСТ 92- 0857-74) производят технологические операции, описанные выше.

При этом первоначально осуществляют формование шпангоута намоткой ленты ЛЭС на оболочку без усилия натяжения, т.е. FH 0 до толщины наматываемого материала шпангоута, величина которого равна

hi 0,005 м 5 мм, т.е. hi 1,5 б при д 2-3 мм.

После чего дальнейшее формование шпангоута производят намоткой стеклоленты ЛЭС с усилием натяжения 40 кГс. Оболочку помещают в термокамеру, например, аэродинамическую печь (типа АРП-15), где производят нагрев со скоростью 10°С/ч до 150°С, отверждают ее материал и материал шпангоута при 150°С.

П р и м е р 2. Производят те же техноло- гические операции, что и в примере 1, только первоначально осуществляют намотку материала шпангоута с усилием натяжения, равна

FH 0,05 FK 2 кГс до толщины

hi 0,1 h 0,01 м 10 мм П р и м е р 3. Производят те же технологические операции, что и в примере 1, только первоначально осуществляют намотку материала шпангоута с усилием натяжения, равным

FH 0,09 FK 3,6 кГс до толщины

hi 0,24 h 0,024 м 24 мм Использование данного технического решения позволит расширить технологические возможности способа за счет изготов- ° ления шпангоутов на оболочках большой кривизны и повысить качество формования шпангоутов за счет исключения смещения начальных слоев намотки материала шпангоута по поверхности оболочки.

Формула изобретения Способ формования наружных шпангоутов, включающий установку ограничительного устройства на оправку, на которой намотана оболочка, послойную намотку пропитанного связующим материала шпан

гоута с усилием натяжения, отверждение

материалов оболочки и шпангоута, отличающийся тем, что, с целью расширения технологических возможностей способа и повышения качества изделий, нижние слои

шпангоута наматывают с усилием натяжением материала, величину которого определяют из неравенства 0 FH 0,1 FK до толщины, величину которой определяют из неравенства 1,5-(5 hi 0,25 h, где

h - толщина шпангоута, м; hi - толщина намотки материала шпангоута с начальным усилием натяжения FH, м; 5 - зазор между ограничительной оснасткой и поверхностью оболочки, м; FH -. начальное усилие натяжения, Н; F« - оптимальное конечное усилие натяжения, Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ГОФРИРОВАННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1987 |

|

RU1603670C |

| Способ изготовления слоистых изделий из композиционного материала | 1990 |

|

SU1799742A1 |

| Лопасть ветрового колеса из композиционных материалов и способ ее изготовления | 1991 |

|

SU1807960A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ И ЕЕ КОНСТРУКЦИЯ | 1999 |

|

RU2174467C2 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| ОТВОД КРУТОИЗОГНУТЫЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206018C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2015 |

|

RU2620134C2 |

| Способ формования изделий из пластиков горячего отверждения | 1990 |

|

SU1740187A1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| Неразъёмное соединение | 2016 |

|

RU2626280C1 |

Использование: изобретение относится к технологии изготовления оболочек вращения с утолщением, в частности для изготовления наружных шпангоутов на оболочках большой кривизны. Существо изобретения: намотку нижних слоев материала шпангоута осуществляют с усилием натяжения, величину которого определяют из неравенства 0 FH 0,1 FK, где FH - начальное усилие натяжения, Н; FK - оптимальное конечное усилие натяжения, Н, до толщины, величину которой определяют из неравенства 1,5 -6 hi 0,25- h, где h - толщина шпангоута, M.hi -толщина намотки материала шпангоута с начальным усилием натяжения FH, м; д - зазор между ограничительной оснасткой и поверхностью оболочки, м. 1 ил.

| Приспособление для формования наружных шпангоутов | 1974 |

|

SU542653A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-04-30—Публикация

1991-03-19—Подача