Изобретение относится к способу получения синтетического латекса сополимера бутадиена с метилметакрилатом и/или стиролом и/или акрилонитрилом и/или непредельной карбоновой кислотой эмульсионной сополимеризацией мономеров в присутствии поверхностно-активного вещества, свободнорадикального инициатора, регулятора молекулярной массы, стабилизатора полимера, отгонкой незаполимеризо- вавшихся мономеров.

Способ может найти применение в производстве синтетических латексов, а получаемый продукт-использоваться в качестве связующего в нетканых материалах .и высоконаполненных композициях, а также для нанесения защитных полимерных покрытий на различные подложки - бумагу, дерево, ткани, кожу и др.

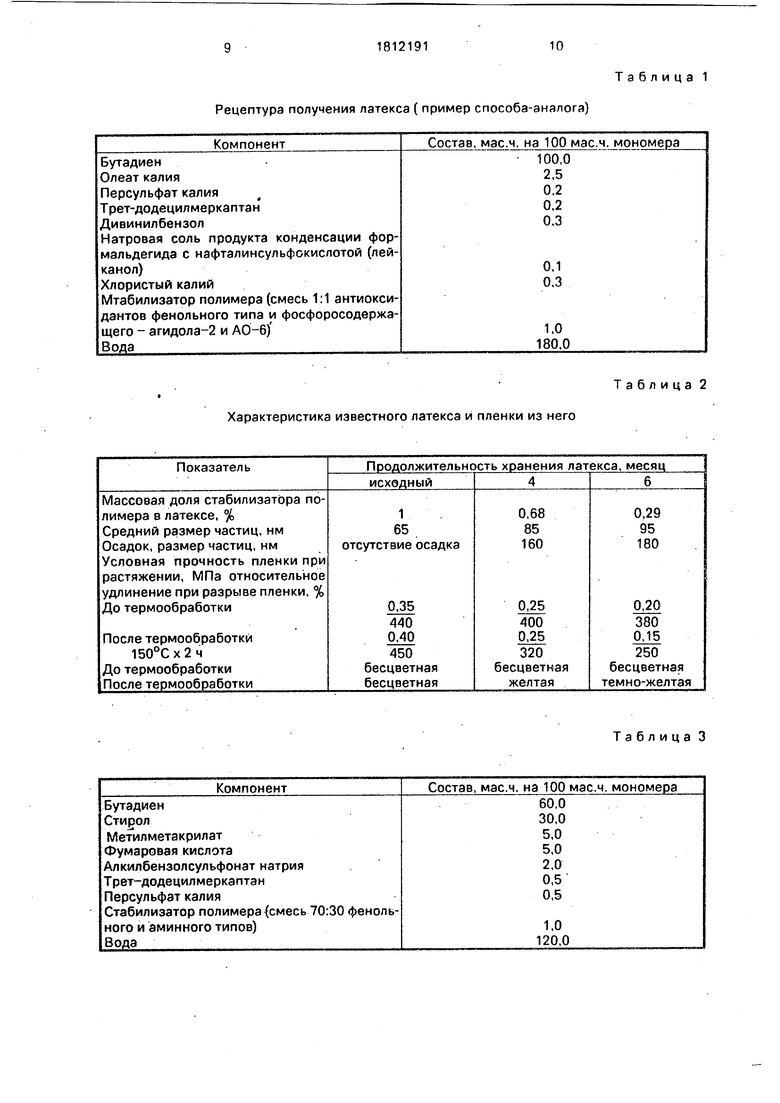

Известен способ получения синтетического латекса полибутадиена эмульсионной полимеризацией бутадиена в присутствии поверхностно-активного вещества - олеата калия, свободнорадикального инициатора - персульфата калия, регулятора молекулярной массы - третичного додецилмеркаптана, сшивающего агента - дивинилбензола, стабилизатора полимера - антиоксиданта фенольного типа или фосфорсодержащего, или их смеси в массовом соотношении 1:1 (рецептура шихты приведена в табл.1), при температуре 60°С в течение 30 часов с последующей отгонкой незаполимеризовав- шегося бутадиена из латекса.

В патенте не описан способ введения стабилизатора полимера в полимеризуе- мую смесь, поэтому при осуществлении способа было применено введение стабилизатора полимера в виде дисперсии в олеате калия в исходную реакцидную смесь,

Свойства латекса и пленок из него приведены в табл.2.

Наиболее близким к данному способу является способ получения синтетического латекса сополимера бутадиена со стиролом и /или метилметакрилатом и/или акрилонит- рилом и непредельной карбоновой кислотой (метакриловой, итаконовой, фумаровой) эмульсионной сополимеризацией мономеров в присутствии поверхностно-активного вещества алкилбензолсульфоната натрия, свободнорадикального инициатора персульфата калия, регулятора молекулярной массы третичного додецилмеркаптана, стабилизатора полимера - смеси антиокеидан- тов фенольного и аминного типов при соотношении массовом от 70:30 до 30:70, при температуре 80°С в течение 12 часов до конверсии мономеров 98%, с последующим удалением отгонкой незаполимеризовав- шихся мономеров и доведением рН до 6-8 добавлением раствора КОН. Рецептура приведена ниже в табл.3.

В качестве стабилизатора полимера в известном способе была использована смесь антиоксидантов в соотношении 70:30 агидола-2 и дифениламина в количестве 1 мас.ч. и был использован способ введения истинного раствора стабилизатора полимера в одном из мономеров (в данном случае в стироле), хотя этот прием не описан.

После отгонки незаполимеризовавших- ся мономеров известный латекс охарактеризован по методикам, принятым в отечественной практике, а именно:

Свойства латекса и пленок из него приведены в табл.4.

К недостаткам обоих известных способов следует отнести снижение содержания стабилизатора полимера в латексе в результате самопроизвольной агломерации и седиментации частиц и вследствие этого снижение эффективности действия антиоксидантов при хранении латекса, что проявляется в уменьшении термостойкости пленок из него (снижении относительного

удлинения и появлении интенсивного окрашивания после их термообработки).

Целью изобретения являлась разработка способа, лишенного указанных недостатков.

Это достигается введением в исходную полимеризуемую реакционную смесь стабилизатора в виде раствора в одном из мономеров в количестве от 0,5 до 2,0 мас.ч. (в

расчете на мономеры) и проведением полимеризации в присутствии тринатрий (калий) фосфата в количестве от 0,1 до 0,7 мас.ч. (на мономеры), при соотношении стабилизатора полимера:тринатрий (калий) фосфат

5 от 3:1 до 6:1.

Способ осуществляется эмульсионной полимеризации бутадиена с виниловыми мономерами (метилметакрилатом, стиролом, акрилонитрилом) и/или с непредель0 ной карбоновой кислотой (метакриловой) в присутствии известных поверхностно-активных веществ сульфатного, сульфонатно- го типов (алкилбензолсульфонат натрия, алкилсульфонат натрия) свободнорадикаль-.

5 ного инициатора, например, персульфата калия или редокс-системы (гидроперекись-ронгалит) регулятора молекулярной массы, например, трет-додецилмеркаптан, стабилизатор полимера латекса и других из0 вестных ингредиентов эмульсионной пол- имеризации.

Стабилизатор полимера вводят в исходную реакционную смесь мономеров в виде раствора в одном из винилов. Возможно

5 введение стабилизатора в реакционную смесь после начала полимеризации.

В качестве стабилизатора полимера могут использоваться, неокрашивающие антиоксиданты фенольного типа, фосфорсо0 держащий и другие, а также смеси их. -Соотношение антиоксидантов может составлять

1:1 или быть иным,

Тринатрий (калий) фосфат вводят в водную фазу исходной эмульсии в виде водного

5 раствора в количестве и при соотношении к стабилизатору полимера, указанному выше..

Температурный режим полимеризации (от 18 до 70°С) определяется природой при0 меняемого инициатора. Конверсия мономеров практически полная 95-100%.

Полученный латекс при необходимости подвергается отгонке незаполимеризовав- шихся мономеров и примесей к ним. Перед

5 отгонкой при необходимости регулируется рН латекса введением водного 2-4%-ного раствора едкой щелочи до требуемого значения..

Готовый латекс характеризуется после хранения в течение 4 и б месяцев массовой

долей стабилизатора полимера, средним размером частиц, термостойкостью пленки из него, т.е. способностью сохранять цвет и исходные физико-механические свойства после термообработки.

Ниже приводятся методики для определения указанных характеристик.

Определение массовой доли стабилизатора полимера в латекйе основывается на измерении оптической плотности спирто- гексанового экстракта из латекса при длине волн А 300, 330, 360 нм щелочного и нейтрального растворов на спектрофотометре СФ-26 (или других аналогичных марках прибора).

Определение среднего размера частиц проводится с помощью анализатора субмикронных частиц Культер Н4 (фирмы Культроникс, Франция), работающего по принципу коррелометра оптического смешения.

Определение термостойкости пленки проводится по оценке физико-механических свойств (условной прочности при растяжении и относительного удлинения при разрыве, определяемых в соответствии с ТУ 38.103676-89 Латекс сополимера пипери- лена акрилонитрилом и метакриловой кислотой (ПН-ЗоК-2) и цвета ее визуально после экспозиций в течение 3 ч при 150°С.

Пример1.В полимеризаторобъемом 10 литров снабженном мешалкой и рубашкой для хладоагента или теплоносителя загружают реакционную смесь из расчета 7 л в соответствии с рецептурой, приведенной в табл.5 (рецептура 1):

водную фазу - 2830 мл воды, 487 мл 15%-ного раствора ПАВ алкилбензолсуль- фоната натрия (сульфонол НП-3), 300 мл 2%- ного раствора инициатора персульфата калия 60 мл 10%-ного раствора тринитрий- фосфата, 50 мл 1%-ного раствора комплек- сообразователя трилона Б, затем вводом углеводородную фазу - 230 мл 10% раствора и метилметакрилате стабилизатора полимера трисаралкилфенилфосфита (АО-6) от СЭВ 4803-84 Трисаралкилфенилфосфит, 4 мл регулятора молекулярной массы третичного додецилмеркаптана, 800 мл метилме- такрилата, 600 мл акрилонитрила, 5 мл метакриловой кислоты. Аппарат трижды ва- куумируют и продувают азотом. После последнего вакуумирования подают 1570 мл бутадиена. Соотношение стабилизатора полимера и тринатрийфосфата составляет 4:1.

Перемешивают массу в течение 30 мин, затем нагревают ее до температуры 47±2°С. Процесс полимеризации контролируют, как это принято в технологии получения латексов, по содержанию сухого вещества в латексе. При конверсии мономеров 70-75% (28-30% сухого вещества) в полиме- 5 ризатор через дозер подают 240 мл водного 10% раствора метакриловой кислоты и поднимают температуру до (65±5)°С. Такую , температуру поддерживают до конца процесса полимеризации, при которой достига0 ётся практически полная конверсия мономеров (()% сухого вещества).

Полученный латекс с рН 5,6 нейтрализуют 3%-ным водным раствором одного натра до рН 6,8. Проводят отгонку незапо5 лимеризовавшихся мономеров и примесей к ним. Свойства полученного латекса и пленок из него приведены в табл.6.

Стабилизатор АО-6 можно вводит в часть мономера, как указанного в примере,

0 или сразу во все количество мономера,

Полимеризацию и все остальные операции проводят как в примере 1 с той разницей, что в качестве мономеров используют бутадиен и стирол, водная фаза дополни5 тельно содержит хлористый калий, в качестве стабилизатора полимера используют триалкилфенилфосфит (фосфит НФ). Все компоненты вводятся в количествах согласно рецепту 2 табл.5 при соотношении стаби0 лизатора полимера и трикалийфосфата 4:1. Свойства полученного латекса и пленок из него приведены ниже в табл.6.

Примерз. Полимеризацию и все остальные операции проводят как в приме5 ре 1 с той разницей, что в качестве номеров используют бутадиен, акрилонитрил и мета- криловую кислоту, в качестве стабилизатора полимера смесь агидола-2 и АО-6. Инициирование полимеризации осуществляют

0 окислительно-восстановительной системой гидроперекись изопропилбензола (гипериз) - формальдегидсульфоксилат натрия (ронгалит). Все компоненты вводят в количествах согласно рецептуре 3 таблицы 5 при

5 этом соотношение стабилизатор полимера: тринатрийфосфат составляет 4:1.

Свойства полученного латекса и пленок из него приведены в табл.6.

П р и м е р 4. Полимеризацию и все

0 остальные операции проводят как в примере 1 с той разницей, что в качестве мономеров используют бутадиен, метилметакрилат и метакриловую кислоту, в качестве ПАВ алкилсульфонат натрия, в качестве ПАВ

5 алкилсульфонат натрия, в качестве стабилизатора полимера - антиоксидант 2,2-ме- тиленбис(6-третбутил-4-метилфенолХагид ол-2)/ТУ 38.101617-80). Все компоненты вводят в количествах согласно рецепту 4

табл.5 при соотношении стабилизатор полимера: тринатрийфосфзт 5:1.

Свойства полученного латекса и пленок из него приведены ниже в табл.6.

П р и м е р 5. Полимеризацию и все остальные операции проводят как в примере 1 с той разницей, что в качестве мономеров используют бутадиен, стирол и метакриловую кислоту, а в качестве стабилизатора полимера - агидол-2.

Все компоненты вводят в количествах согласно рецепту 5 табл.5 при соотношении стабилизатора полимера и тринатрийфос- фатаЗ:1.

Свойства полученного латекса и пленок из него приведены ниже в табл.6.

П р и м е р 6. Полимеризацию и все остальные операции проводят как в примере 1 с той разницей, что в качестве мономеров используют бутадиен, метмлметакрилат и метакриловую кислоту, в качестве ПАВ - алкилсульфонат натрия в качестве инициатора - окислительно-восстановительную си- отему гипериз-ронгалит, в качестве стабилизатора полимера - смесь агидола-2 и АО-6 при соотношении 1:1.

Все компоненты вводят в количествах согласно рецепту 6 табл.5 при соотношении стабилизатора полимера:тринатрийфосфат 6:1.

Свойства латекса и пленок из него приведены ниже в табл.6.

Пример. Полимеризацию и все остальные операции проводят как в примере 6, с той разницей, что загружают в исходную реакционную смесь 55 мае.ч. метилметакрмлата, а стабилизатор полимера вводят не в исходную смесь, а после начала полимеризации при конверсии мономеров 20% (содержание сухого вещества в латексе 8-10%). При этом 1 мас.ч. стабилизатора полимера подают в виде раствора в 10 мас.ч. метилметакрилата.

Все компоненты вводит в количествах согласно рецепту табл.5 при соотношении стабилизатор полимера:тринатрийфосфат 5:1.

Свойства латекса и пленок из него приведены в табл.6.

Примерб (контрольный). Готовится дисперсия раствора стабилизатора АО-6 в метилметакрилате (из расчета 1 мас.%) в водной фазе по примеру 1 с тем отличием, что вйестоТНФ используется такое же количество хлористого калия. Свойства приведены в табл,7.

П р и м е р 9 (контрольный). Проводят полимеризацию по примеру 2 с тем отличием, чтоТНФ вводится в систему при 50%-ной конверсии мономеров. Свойства латекса - в

табл.7.

Пример 10 (контрольный). Проводится полимеризация по примеру 2 с тем отличием, что вместо ТНФ используется хлористый калий в том же количестве. Свойства

латекса приведены в табл.7.

Из анализа данных, приведенных в табл.6, следует, что, используя изобретение, получают латекс, в котором не происходит агломерации и седиментации частиц, отсутствует осадок, т.е. не происходит потери стабилизатора полимера. Это подтверждается сохранением количества его в полимере латекса на одном уровне при длительном хранении продукта (в течение 6 месяцев).

Вследствие этого остается практически постоянной термостойкость полимерной ла- тексной пленки.

Кроме того, способ по изобретению характеризуется упрощением технологии. Это

связано с исключением отдельной стадии приготовления стабилизатора. По изобретению - стабилизатор вводят в мономере, обычный же способ введения предлагает введение, после полимеризации в виде отдельно приготовленной дисперсии (эмульсии).

Формула изобретения Способ получения синтетического латекса сополимера бутадиена с метилметакрилатом и/или стиролом, и/или акрилонит- рмлом, и/или непредельной карбоновой кислотой эмульсионной сополимеризацией мономеров в присутствии поверхностно-активных веществ, свободнорадикального

инициатора, регулятора молекулярной массы, с введением стабилизатора полимера, отгонкой незаполимеризовавшихся мономеров, отличающийся тем, что, с целью исключения потери стабилизатора полимера и повышения экономичности процесса, в исходную реакционную смесь вводят стабилизатор полимера в виде раствора в одном из мономеров в количестве от 0,5 до 2,0 мас.ч. в расчете на 100,2-103 мас.ч. мономеров и проводят полимеризацию в присутствии тринатрий (калий) фосфата в количестве от 0,1 до 0,7 мас.ч. в расчете на 100,2-103 мас.ч. мономер при соотношении стабилизатор полимера:тринатрий (калий)

фосфат от 3:1 до 6:1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических латексов | 1983 |

|

SU1122674A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО БУТАДИЕН-СТИРОЛЬНОГО ЛАТЕКСА | 2007 |

|

RU2374266C2 |

| Способ получения латексов бутадиенсодержащих сополимеров | 1990 |

|

SU1781237A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРНЫХ ДИЕН-ВИНИЛАРОМАТИЧЕСКИХ КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 2015 |

|

RU2673247C1 |

| Способ получения синтетических латексов | 1983 |

|

SU1142481A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| Способ получения карбоксилатных латексов | 1983 |

|

SU1174442A1 |

| НАТРИЕВЫЕ СОЛИ 2-ГИДРОКСИ-6-НАФТОЛСУЛЬФОКИСЛОТЫ И ГЛИЦИДИЛОВОГО АДДУКТА В КАЧЕСТВЕ ДИСПЕРГАТОРА ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2745264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СВЯЗУЮЩЕГО ДЛЯ ТОНЕРА | 2005 |

|

RU2304152C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОДИСПЕРСИОННОГО КЛЕЯ | 1997 |

|

RU2132860C1 |

Использование: получение синтетического латекса сополимеров бутадиена. Сополимеры используются в качестве связующего в нетканых материалах и высоконаполненных композициях, а также для нанесения защитных полимерных покрытий на различные подложки (бумагу, дерево, ткани и др.). Сущность изобретения: способ осуществляют эмульсионной сополимеризацией в присутствии поверхностно-активных веществ, свободнорадикального инициатора, регулятора молекулярной массы, стабилизатора полимера при отгонке не- заполимеризовавшихся мономеров. Для исключения потерь стабилизатора и повышения экономичности процесса в целом в исходную смесь вводят стабилизатор полимера в виде раствора в одном из виниловых мономеров из расчета 0.5-2,0 мае.ч, на общее количество мономеров (100,2- 103 мае.ч.). Полимеризацию проводят в присутствии тринатрий (калий) фосфата, вводимого в количестве от 0,1 до 0,7 мас.ч. в расчете на 100.2-103 мас.ч. мономеров при соотношении стабилизатор полиме- ра:тринатрий (калий) фосфат от 3:1 до 6:1. Способ предназначен для получения сополимеров бутадиена с метилметакрилатом и/или стиролом, и/или акрилонитрилом, и/или непредельной кислотой. 7 табл.

Рецептура получения латекса ( пример способа-аналога)

Компонент

Бутадиен Олеат калия Персульфат калия Трет-додецилмеркаптан Дивинилбензол

Натровая соль продукта конденсации формальдегида с нафталинсульфокислотой (лей- канол)

Хлористый калий

Мтабилизатор полимера (смесь 1:1 антиокси- дантов фенольного типа и фосфоросодержа- щего - агидола-2 и )г Вода

Характеристика известного латекса и пленки из него

Компонент

Бутадиен Стирол

Метилметакрилат Фумаровая кислота Алкилбензолсульфонат натрия Трет-додецилмеркаптан Персульфат калия

Стабилизатор полимера (смесь 70:30 фенольного и аминного типов) Вода

Состав, мае.ч, на 100 мае.ч.мономера 100,0 2,5 0,2 0,2 0,3

0,1 0,3

1,0

180,0

Таблица 2

Таблица 3

Состав, мае.ч. на 100 мае.ч. мономера

60,0

30,0

5,0

5,0

2,0

0,5

0,5

1,0

120,0

Рецептура латексов

Таблица 4

Таблица 5

Свойства латекса и ггленок из него

Таблица 6

Свойства лэтексов и пленок из него

Продолжение табл. 6

Таблица 7

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| опубл | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-04-30—Публикация

1989-10-03—Подача