4

ю 4

ЭО Изобретение относится к способу получения синтетических латексов и может быть использовано в нефтехими ческой прогЫшленности, а полученный продукт в комбинации с наполнителями, а также в пропиточных составах. Известен способ получения латексов водно-эмульсионной сополимеризацией диенов с акрилонитрилом в присутствии радикальных инициаторов, эмульгаторов в присутствии добавки ацетилацетона. В результате осуществления способа получаются достаточно агрега.тивно устойчивые на стадии получения латексы lj. Однако эти латексы не обладают достаточной устойчивостью к действию электролитов, пленки на их основе недостаточно водостойки. Кроме того, вулканизаты на основе целавого продукта характеризуются недостаточно высокими прочностными свойствами (см. табл. 1-3). Известен также способ получения синтетических латексов высокотемпературной водно-эмульсионной сополимеризацией бутадиена, виниловых моно меров и диалкиламиноэтилметакрилата в присутствии катионоактивного эмуль гатора, инициатора, регулятора молекулярной массы. Полученный продукт обрабатывают после получения до обра зования соли полимера, которую можно получить кватернизацией атома азота или нейтрализацией его кислотами 2 Однако вулканизаты на основе таких латексов. не обладают высоким-i прочностными свойствами (см.табл.2). Наиболее близким к предлагаемому является способ получения синтетичес ких латексов водно-эмульсионной высо котемпературной сополимеризацией бутадиена с виниловым мономером в присутствии эмульгатора, инициирующей системы, регулятора молекулярной мас сы. В качестве винилового мономера и пользуют акрилонитрил, в качестве эмульгатора -- полиоксиэтилированные соединения жирного или ароматическог ряда со степенью оксиэтилирования не ниже 40% в качестве инициирующей системы - систему из персульфата калия и триэтаноламина. В результате осуществления способа получают латексы, устойчивые к механически1Ч воздействи ям, к введению активных наполнителей например минеральных влжуиц-ix веществ Однако вулканизаты на основе цеевого продукта характеризуются недостаточно высокими прочностными свойствами. Целью изобретения является повыщение прочностных свойств вулканизатов. Поставленная цель достигается тем, что согласно способу получения синтетических латексов водно-эмульсионной .высокотемпературной сополимеризацией бутадиена с виниловым мономером в присутствии эмульгатора, инициирующей системы, регулятора молекулярной массы, в качестве эмульгатора используют анионоактивный. эмульгатор и процесс сополимеризации проводят в присутствии 1-5 мае.ч. на 100 мас.ч. сомономеров диалкиламиноэтилметакрилата с последующей обработкой полученного латекса эквимолярным количеством по. отноиюнию к диалкиламиноэтилметакрилату перекиси водорода при 50-60 С в .течение 1,0-1,5 ч. В качестве винилового мономера используют акрилонитрил или стирол, в качестве Диалкиламиноэтилметакрилата - диметиламиноэтилметакрилат или диэтиламиноэтилметакрилат. Boднo-эмsльcиoш yю сополимеризацию указанных мономеров осуществляют при 30-50 С в присутствии инициирующей системы, состоящей из инициатора-персульфата калия и активатора - триэтаноламина, регулятора молекулярной массы третичного додецилмеркаптана и анионоактивного эмульгатора, в качестве которого используют алкипсульфонат натрия (2-3 мае.ч. на 100 мае.ч. мономеров) . Сополимеризацию проводят до конверсии - 100%. В полученный латекс добавляют 30%-ный раствор перекиси водорода и перемещивают при 50-60 С и течение 1-1,5 ч, при этом третичные аминогруппы в полимерной цепи окисляются в амииооксидные группы. Отгонку незаполимеризовавш1«ся мономеров проводят под вакуумом при , Пример 1. Проводят водноэмульсионную Сополимеризацию бутадиена с акрилонитрилом и диметидаминоэтилметакрилатом в массовом соотнощении 76:25:1 в присутствии- компонентов, мае.ч,: аггкилсульфонат натрия 2, персульфат калия 0,3, триэтаноламин 0,15, третичный додецилмеркаптан 0,3, и вода 150, при 30 С Время сополимеризации 21 ч, по окончании в латекс добавляют 2,2 мае.ч, перекиси водорода в 30%-ном водном растворе и перемешивают при 50 С,в течение 1 ч. Отгонку незаполимеризовавшихся мономеров проводят под вакуумом при .

Пример 2. Проводят водноэмульсионную сополимеризацию бутадиена с акрилонитрилом и диметиламиноэтилметакрилатом в массовом соотношении, 76:24:3 по примеру 1. Время сополимеризации составляет 20 ч по окончании в латекс добавляют 6,5 мае,ч. перекиси водорода в 30%-ном водном растворе и проводят дальнейшую обработку по примеру 1.

Пример 3. Проводят водноэмульсионную сополимеризацию бутадиена с акрилонитрилом и диметиламиноэтилметакрилатом в массовом соотношении 76:24:5 в присутствии 3 мае.ч. алкилсульфоната натрия по примеру 1. Время сополимеризации . 18 ч, по окончании в латекс добавляют 1,1 мае.ч. перекиси водорода в 30%-ном водном растворе и проводят дальнейшую обработку по примеру 1.

Пример 4. Проводят водноэмульсионную сополимеризацию бутадиена со стиролом и диэтиламиноэтилметарилатом в масеовом соотношении 70:30:3 .,, в присутствии 2 мае.ч. алкилсульфоната натрия, 0,2 мае.ч. персульфата калия, 0,2 мае.ч. триэтаноламина, 0,3 мае.ч.

третичного додецилмеркап150 мае .4. воды при 50с.Вретана и

мя сополимеризации 17ч, по окончании в латекс добавляют 5,6 мае.ч.

в 30%-ном водном раперекиеи водорода творе и перемешивают при 60 С в течение 1,5 ч. Отгонку незаполимеризовавшегоея мономера проводят по примеру 1.

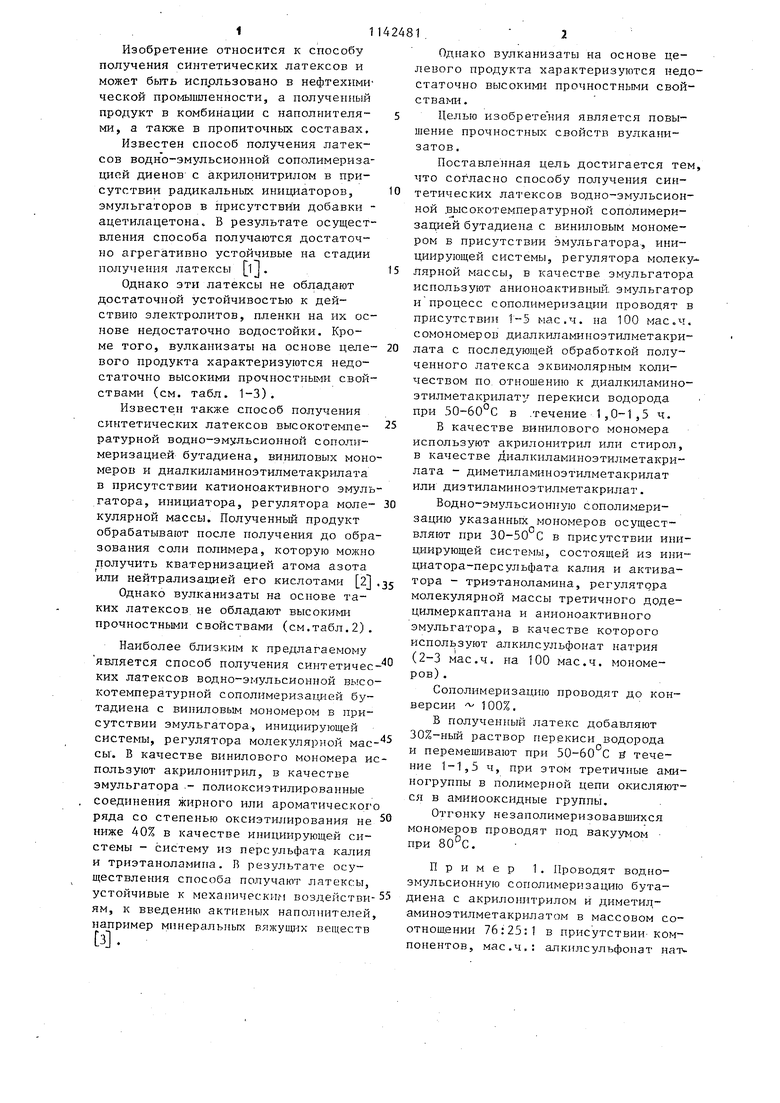

В табл. 1 приведены данные по испытанию полученных образцов латексов.

Пример 5 (контрольный). Способ сополимеризации осуществляют по примеру 1. Отличие заключается в использовании меньшего количества диалкиламиноэтилметакрилата - 0,5 мае.ч.

Пример 6 (контрольный). Споеоб оеуществляют по примеру 2,

но вре при 45 С. мя обработки латекса 0,5 ч

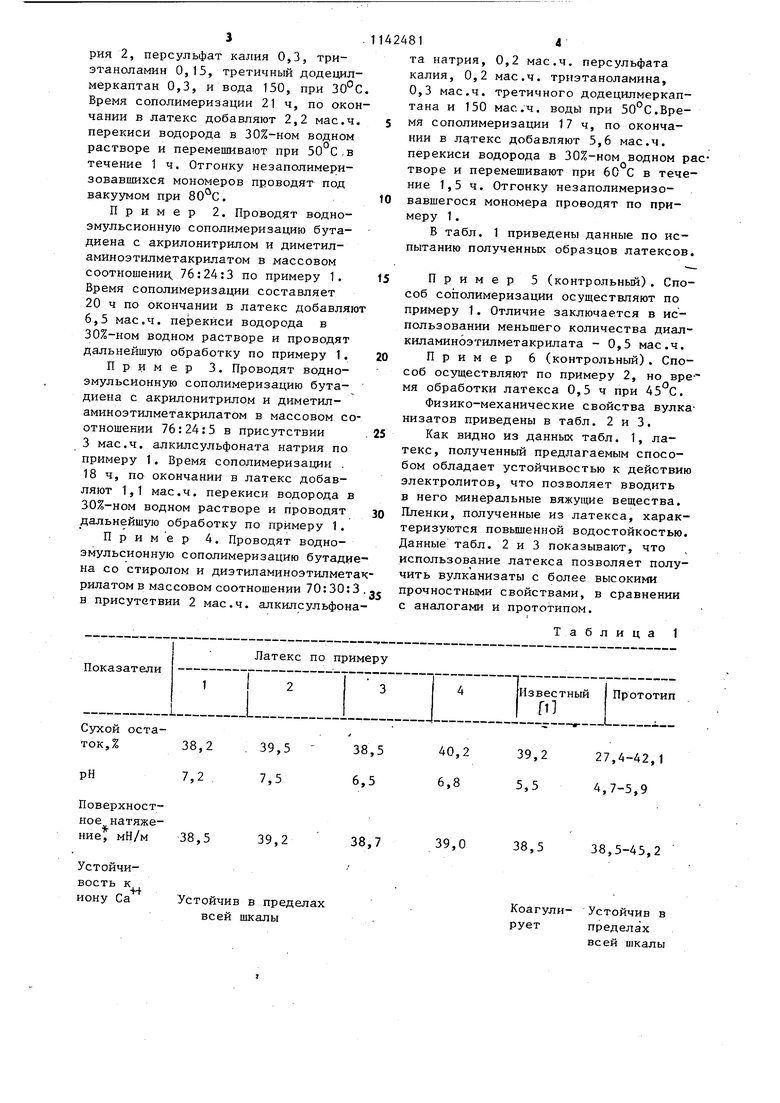

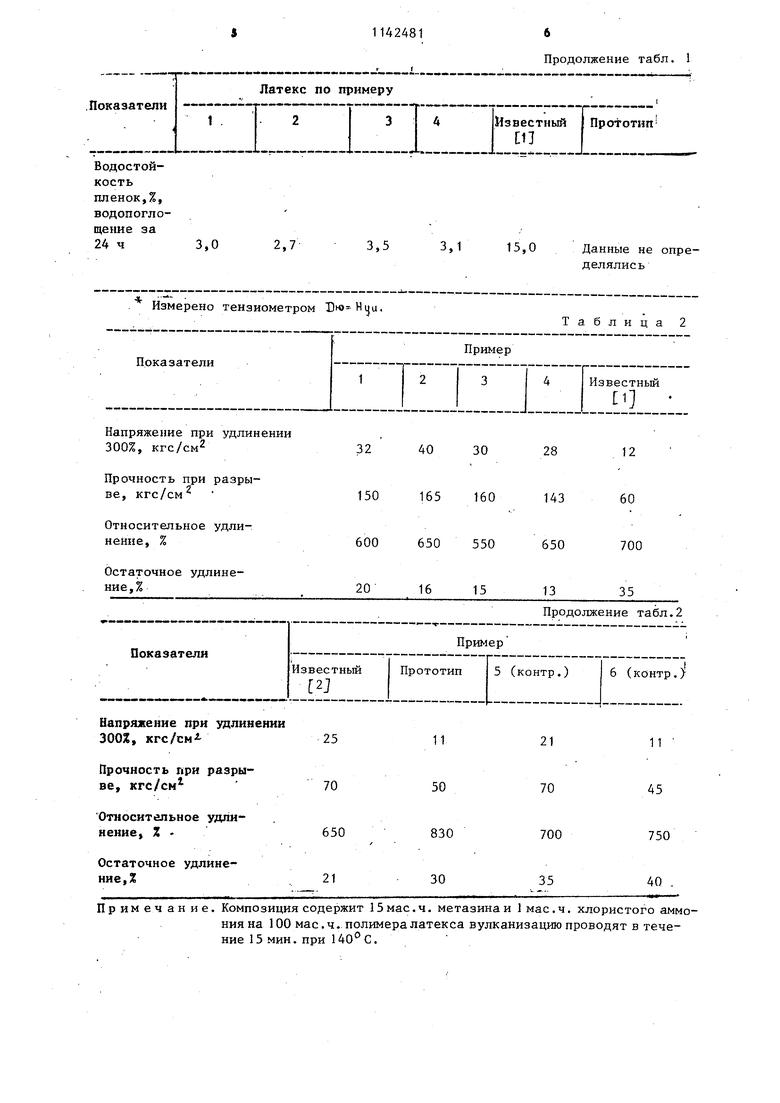

Физико-механические свойства вулканизатов приведены в табл. 2 и 3.

Как видно из данных табл. 1, латекс, полученный предлагаемым способом обладает устойчивостью к действию электролитов, что позволяет вводить в него минеральные вяжущие вещества. Пленки, полученные из латекса, характеризуются повьш1енной водостойкостью. Данные табл. 2 и 3 показывают, что использование латекса позволяет получить вулканизаты с более выеокими прочностными евойетвами, в еравнении с аналогами и прототипом. и ц а 1 Т а б л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетических латексов | 1983 |

|

SU1122674A1 |

| Способ получения полимерного антиоксиданта | 1978 |

|

SU763365A1 |

| Способ получения модифицированного каучука | 1978 |

|

SU749069A1 |

| Сополимеры,содержащие звенья @ -оксида диалкиламиноэтилметакрилата в качестве стабилизаторов жидких дисперсий и способ их получения | 1983 |

|

SU1122672A1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

| Способ получения карбоксилатных латексов | 1983 |

|

SU1174442A1 |

| Способ получения бутадиенстирольного латекса | 1981 |

|

SU979383A1 |

| Способ получения синтетических каучуков | 1973 |

|

SU458237A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА | 1972 |

|

SU353556A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЛАТЕКСОВ водно-эмульсионной высокотемпературной сополимеризацией бутадиена с виниловым мономером в присутствии эмульгатора, инициирующей системы, регулятора молекулярной массы, отличающийся тем, что, с целью повышения прочностных свойств вулканизатов на основе целевого продукта, в качестве эмульгатора используют анионоактивный эмульгатор и процесс сополимеризации проводят в присутствии 1-5 мае.ч. на 100 мае.ч. сомономеров диалкиламиноэтилметакрилата с последующей обработкой полученного латекса эквимолярным количеством по отношению к диалкиламиноэтилметакрилату перекиси водорода при 50-60 С в течение 1,0ел 1,5 ч.

ное натяжение мН/м 38,5 39,2

УстойчиУстойчив в пределах всей шкалы

39,0

38,7

38,5

38,5-45,2

Коагули- Устойчив в рует пределах

всей шкалы

3,0

2,7

Измерено тензиометром .

Показатели

Напряжение при удлинении 300%, кгс/см2

Прочность при разрыве, кгс/см

Относительное удлинение, %

Остаточное удлинение, %

Напряжение при удлинении

300%, кгс/см

Прочность при разрыве, кгс/см

Отиоситепьное удлинение, Z

Остаточное удлинение, Z Примечание.

Продолжение табл. 1

3,115,0

Данные не определялись

Таблица 2

40 30

28

12

165 160

143

60

650 550

650

700

16 15

13

35

Продолжение табл.2

11

21

11

50

70

45

830

700

750

30

35

40 Композиция содержит 15 мае. ч. метазина и 1 мае. ч. хлористого аммония на 100 мае. ч. полимера латекса вулканизацию проводят в течение 15 мин. при 140 С.

Прочность

при раз рыве, кгс/см 291

295

560

540

20

21 Примечание.

Таблица 3

282

155

147

630

610

510

22

32

35 Композиция содержит 10 мае.ч. Са(ОН)2 и 5 мае.ч. серы на 100 мае.ч. сухого вещества латекеа; вулканизация в течение 45 мин при 140 С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения диеннитрильныхлАТЕКСОВ | 1979 |

|

SU802303A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-02-28—Публикация

1983-01-28—Подача