Изобретение относится к металлургии, в частности к способам получения серого чугуна для изготовления отливок с различными свойствами на базе единого расплава.

Цель изобретения - снижение брака отливок по газовым раковинам и отбелу.

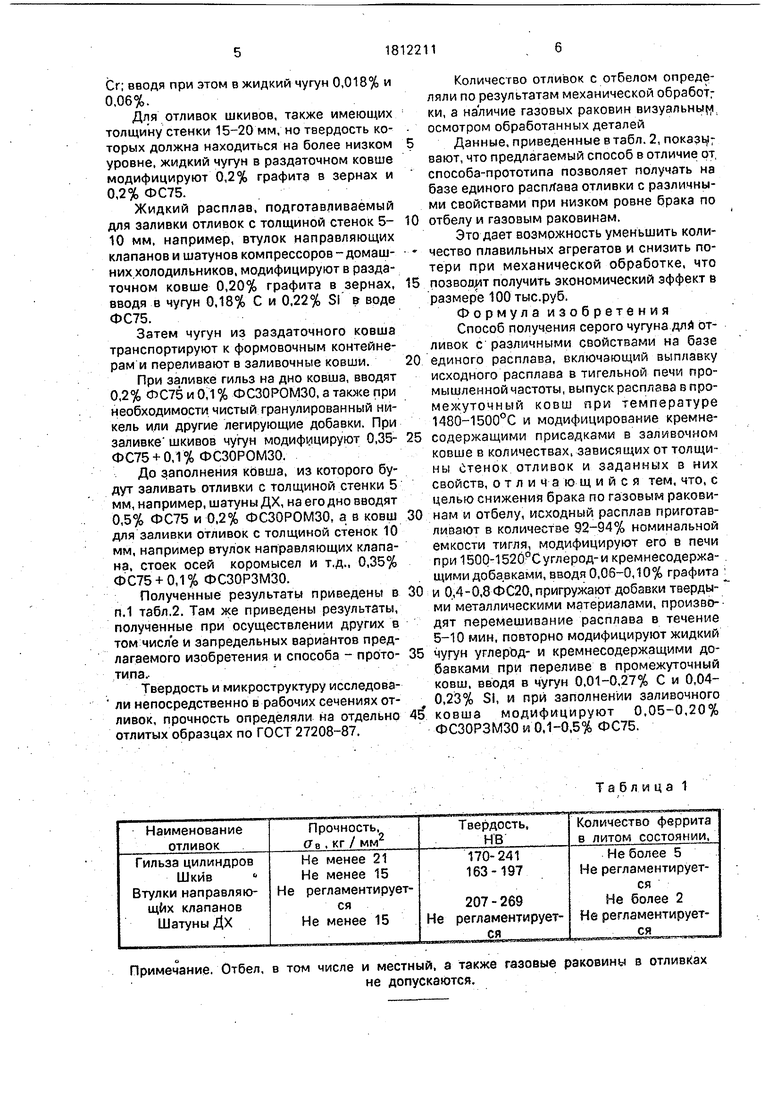

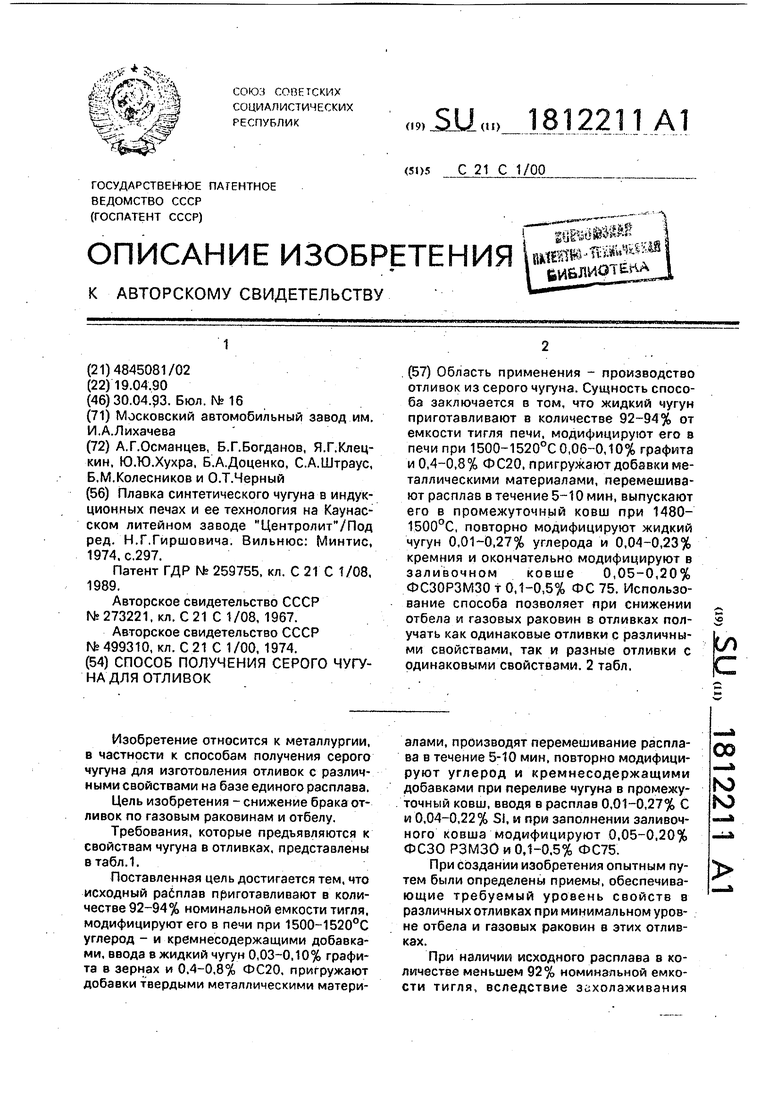

Требования, которые предъявляются к свойствам чугуна в отливках, представлены в табл.1.

Поставленная цель достигается тем, что исходный расплав приготавливают в количестве 92-94% номинальной емкости тигля, модифицируют его в печи при 1500-1520°С углерод - и кремнесодержащими добавками, ввода в жидкий чугун 0,03-0.10% графита в зернах и 0,4-0,8% ФС20, пригружают добавки твердыми металлическими мэтериалами, производят перемешивание расплава в течение 5-10 мин, повторно модифицируют углерод и кремнесодержащими добавками при переливе чугуна в промежуточный ковш, вводя в расплав 0,01-0,27% С и 0,04-0,22% Si, и при заполнении заливочного ковша модифицируют 0,05-0,20% ФСЗО РЗМЗО и 0,1-0.5% ФС75.

При создании изобретения опытным путем были определены приемы, обеспечивающие требуемый уровень свойств в различных отливках при минимальном уровне отбела и газовых раковин в этих отливках.

При наличии исходного расплава в количестве меньшем 92% номинальной емкости тигля, вследствие захолаживания

00

го ю

металла, не обеспечивается требуемый уровень свойств в отливках с толщиной стенок 15-20 мм, а при заполнении печи исходным расплавом в количестве, большем 94% из-за высокой температуры чугуна в отливках тол- щи ной 5-10 мм растет отбел и увеличивается количество газовых раковин в отливках.

При модифицировании расплава стемпе- ратурой ниже 1500°С в печи углерод- и крем- несодёрхощими добавками в количестве, меньшем нижнего предела, в том числе и без пригружения твердыми металлическими материалами отливки получаются с отбелом и не имеют требуемого уровня свойств.

Это в частности происходит из-за того, что твердые металлические материалы наряду с пригружением обеспечивают равно мерное распределение модифицирующих добавок во всем объеме жидкого чугуна в тигле печи.

При электрогидродинамическом перемешивании менее 5 мин и температуре чугуна перед вторым модифицированием менее 1480°С углерод и кремнесодержащие добавки не успевают промодифицировать весь жидкий чугун.

Кроме того, графит в этом случае растворяется не полностью, что приводит к низкой твердости в отливках любого сече- ния и появлению в них газовых раковин.

При электрогидравлическом перемешивании более 10 мин и температуре исходного чугуна свыше 1520°С исчезает эффект модифицирования, что приводит к отбелу в отливках с толщиной стенок 5-10 мм.

При повторном модифицировании углё- род- и кремнесодержащими добавками в промежуточном ковше в количестве, меньшем нижнего предела, в отливках с толщи- нами стенок 5-10 мм появляется сквозной отбел, а при избыточном вторичном модифицировании снижаются прочность и твердость, увеличивается количество отливок с газовыми раковинами.

При модифицировании в заливочном ковше менее 0,05% ФСЗОРЗМЗОи 0,1 ФС75 в отливках с любыми толщинами стенок на- блюдэется высокая твердость, а также появ- ляется кромочный отбел и газовые раковины.. . При избыточном третичном модифицировании (свыше 0.2% ФСЗОРМЗО и 0,5% ФС75) свойства отливок не отвечают требованиям ТУ.

Известен способ выплавки серого чугу- на с использованием болота в количестве около 70% с целью повышения производительности печей (1), известны также способы выдержки чугуна в печи в течение 20-40 мин с последующим модифицированным в

ковше кремнесодержащим модификатором (1) с целью повышения прочности,

В патентной литературе описан способ тройного модифицирования жидкого чугуна в заливочном ковше, в литейной чаше и в форме для получения перлитной структуры в различных сечениях и исключения отбела (3), а также способ, предусматривающий последовательную внепечную обработку металла 4-6 порциями модификатора, в том числе графитом или ФС75, с целью измельчения включений графита/уменьшения расхода модификатора и предусадочного расширения чугуна, а также увеличения плотности утолщенных частей (4).

Использование комплексного тройного последовательного модифицированного жидкого чугуна сначала в печи углерод- и кремнесодержащими добавками, пригружа- емыми твердыми металлическими материалами при 92-94% расплава в печи с температурой 1500-1520°С с одновременным электрогидравлическим перемешиванием его при 1480-1500°С в течение 5-10 мин, затем повторно углерод- и кремнесодержащими модификаторами в промежуточном ковше и окончательно РЗМ- и кремнесодержащими добавками при запол- нении заливочного ковша для получения отливок с различными свойствами на базе и единого расплава и снижения брака по газовым раковинам и отбелу из технической и патентной литературы неизвестно, что подтверждает существенные отличия предлагаемого способа от известных.

Чугуны, содержащие 3,3-3,4% С; 2,1- 2,2% SI: до 0,08% Р; до 0,04% S; 0,8-0,9% Мп;. до 0,25% Сг; 0,2-0,3% N выплавляли в печи емкостью 31 т.

В качестве шихты использовали 50-60 доменного чугуна марки Л6, 20-25% стального лома и 20-25% собственного возврата.

Ферросплавы и другие добавки вводили из расчета свыше 100%.

П р и м е р. В исходный расплав, содержащий 3,40 С;. 2,11% SI: 0,83% Мп; 0,22% С; 0-30% NI и занимающий 92% номинальной емкости тигля, с температурой 1520°С вводят 0,06% графита в зернах, 0,4% ФС20 и пригружают шихтой. Затем в течение 10 мин производят электрогидродинамическое перемешивание расплава, и при 1500°С переливают его в раздаточный ковш.

При этом жидкий чугун, предназначенный для получения отливок с толщиной стенок 15-20 мм, например, гильз цилиндров, модифицируют 0,3% лигатуры ФХСУ, содержащей 13-20% S1; 45- 6,0 % С; 48-55% Сг; вводя при этом в жидкий чугун 0,018% и 0,06%.

Для отливок шкивов, также имеющих толщину стенки 15-20 мм, но твердость ко- торых должна находиться на более низком уровне, жидкий чугун в раздаточном ковше модифицируют 0,2% графита в зернах и 0,2%ФС75.

Жидкий расплав, подготавливаемый для заливки отливок с толщиной стенок 5- 10 мм, например, втулок направляющих клапанов и шатунов компрессоров - домаш- них холодильников, модифицируют в раздаточном ковше 0,20% графита в зернах, вводя в чугун 0,18% С и 0.22% SI в воде ФС75.

Затем чугун из раздаточного ковша транспортируют к формовочным контейнерам и переливают в заливочные ковши.

При заливке гильз на дно ковша, вводят 0,2% ФС75 и 0,1 % ФСЗОРОМЗО, а также при необходимости чистый гранулированный никель или другие легирующие добавки. При заливке шкивов чугун модифицируют 0,35- ФС75 +0,1% ФСЗОРОМЗО.

До заполнения ковша, из которого будут заливать отливки с толщиной стенки 5 мм, например, шатуны ДХ, на его дно вводят 0,5% ФС75 и 0,2% ФСЗОРОМЗО, а в ковш для заливки отливок с толщиной стенок 10 мм, например втулок направляющих клапана, стоек осей коромысел и т.д., 0,35% ФС75 +0,1% ФСЗОРЗМЗО.

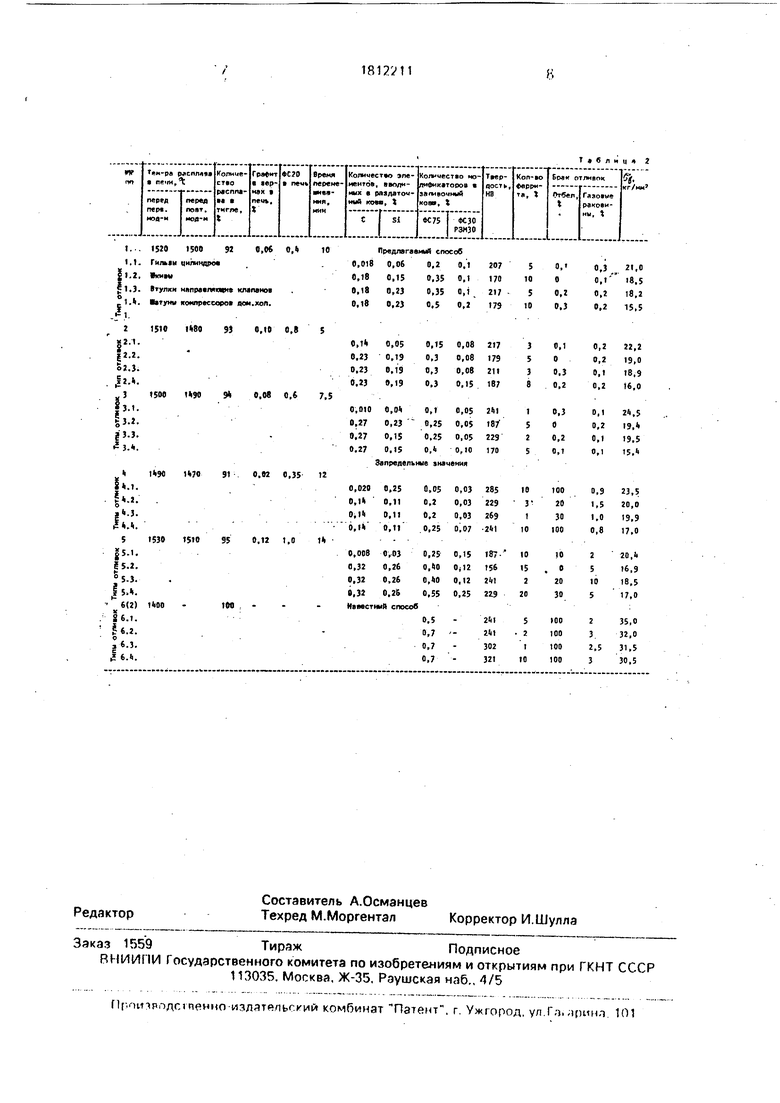

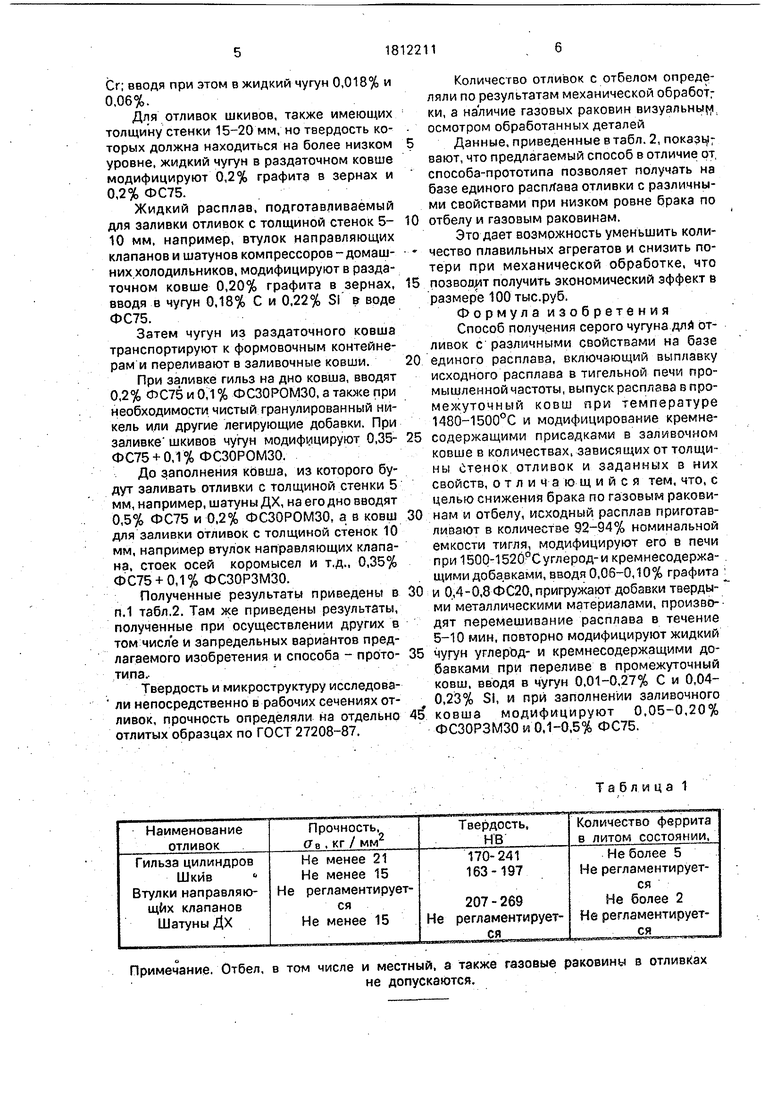

Полученные результаты приведены в п.1 табл.2. Там же приведены результаты, полученные при осуществлении других в том числе и запредельных вариантов предлагаемого изобретения и способа - прото- типа..

Твердость и микроструктуру исследовали непосредственно в рабочих сечениях отливок, прочность определяли на отдельно отлитых образцах по ГОСТ 27208-87.

Количество отливок с отбелом определяли по результатам механической обработг ки, а наличие газовых раковин визуальным осмотром обработанных деталей

Данные, приведенные в табл. 2, показы; вают, что предлагаемый способ в отличие от способа-прототипа позволяет получать на базе единого расплава отливки с различными свойствами при низком ровне брака по отбелу и газовым раковинам.

Это дает возможность уменьшить количество плавильных агрегатов и снизить потери при механической обработке, что позволят получить экономический эффект в размер е 100 тыс.руб.

Формул а изобретения

Способ получения серого чугуна для отливок с различными свойствами на базе единого расплава, включающий выплавку исходного расплава в тигельной печи промышленной частоты, выпуск расплава в промежуточный ковш при температуре 1480-1500°С и модифицирование кремне- содержащими присадками в заливочном ковше в количествах, зависящих от толщины Стенок отливок и заданных в них свойств, отличающийся тем, что, с целью снижений брака по газовым раковинам и отбелу, исходный расплав приготавливают в количестве 92-94% номинальной емкости тигля, модифицируют его в печи при 1500-1520 углерод-и кремнесодержа- щими добавками, вводя 0,06-0,10% графита и 0,4 - 0,8 ФС20, пригружают добавки тверды- ми металлическими материалами, произво-- дят перемешивание расплава в течение 5-10 мин, повторно модифицируют жидкий чугун углерод- и кремнесодержащими добавками при переливе в промежуточный ковш, вводя в чугун 0,01-0,27% С и 0,04- 0,23% Si, и при заполнении заливочного ковша модифицируют 0,05-0,20% ФСЗОРЗМЗО и 0,1-0,5% ФС75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного серого чугуна | 1978 |

|

SU763473A1 |

| Способ рафинирующей обработки чугуна с пластинчатым графитом | 1989 |

|

SU1715852A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2139941C1 |

| Модифицирующие брикеты для синтетического чугуна | 1988 |

|

SU1574667A1 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2007 |

|

RU2373290C2 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Смесь для модифицирования чугуна | 1987 |

|

SU1507842A1 |

| Способ получения серого чугуна | 1987 |

|

SU1528795A1 |

Примечание. Отбел, в том числе и местный, а также газовые раковину в отливках

не допускаются.

Таблица 1

Таблиц 2

| Плавка синтетического чугуна в индукционных печах и ее технология на Каунасском литейном заводе Центролит /Под ред | |||

| Н.Г.Гиршовича | |||

| Вильнюс: Минтис, 1974 | |||

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ УГЛЯ К ТОПКАМ | 1920 |

|

SU297A1 |

| ВЗРЫВНОЙ МЕХАНИЗМ | 0 |

|

SU259755A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 0 |

|

SU273221A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ модифицирования чугуна | 1974 |

|

SU499310A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-04-30—Публикация

1990-04-19—Подача