Изобретение относится к области горной промышленности и может быть использовано для рыхления и разработки прочных грунтов в строительстве.

Цель изобретения - повышение произ- водительности рыхления.

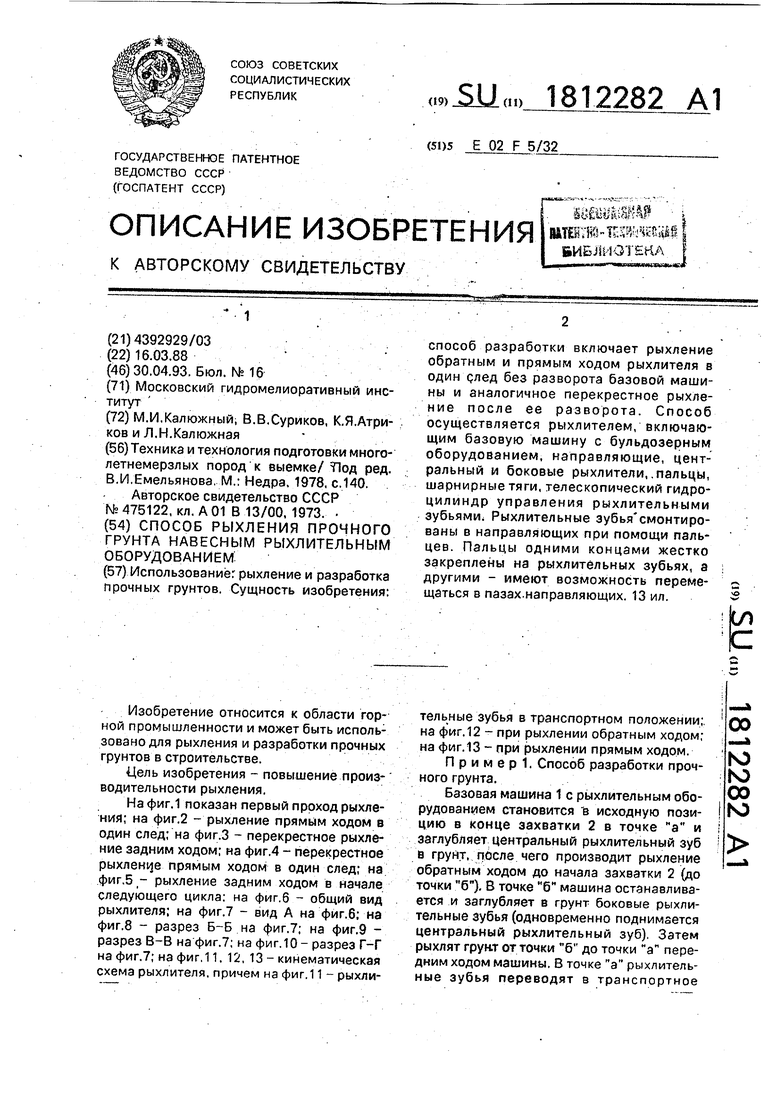

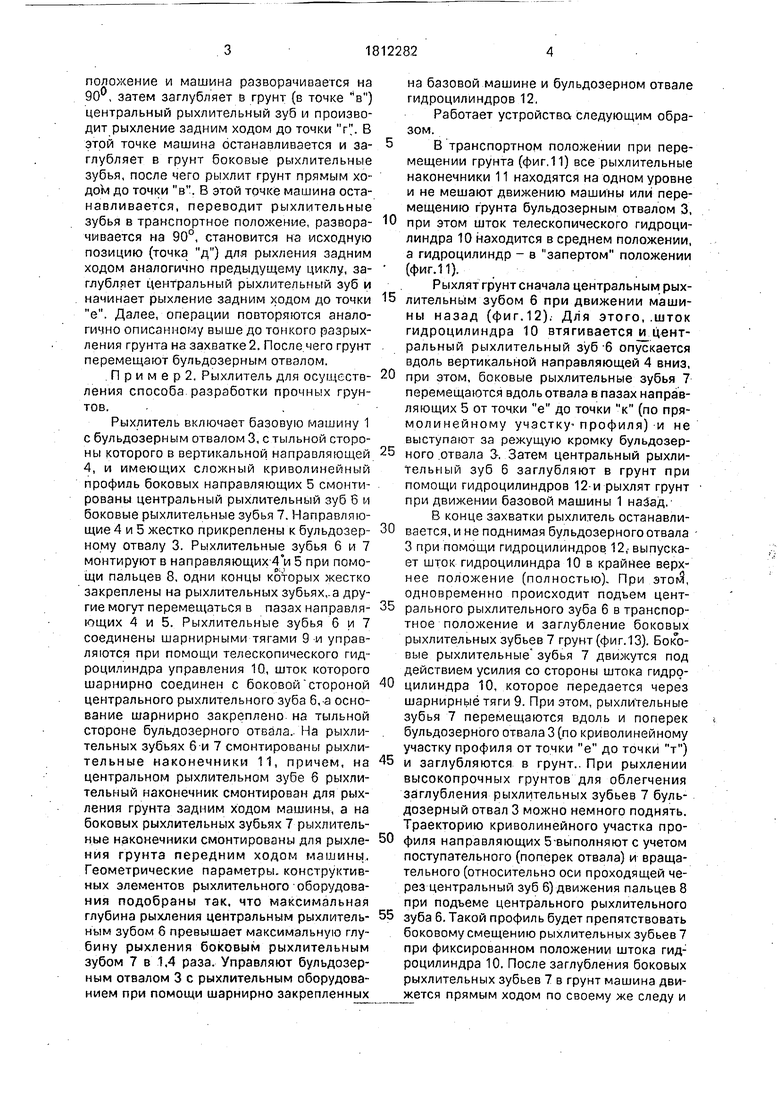

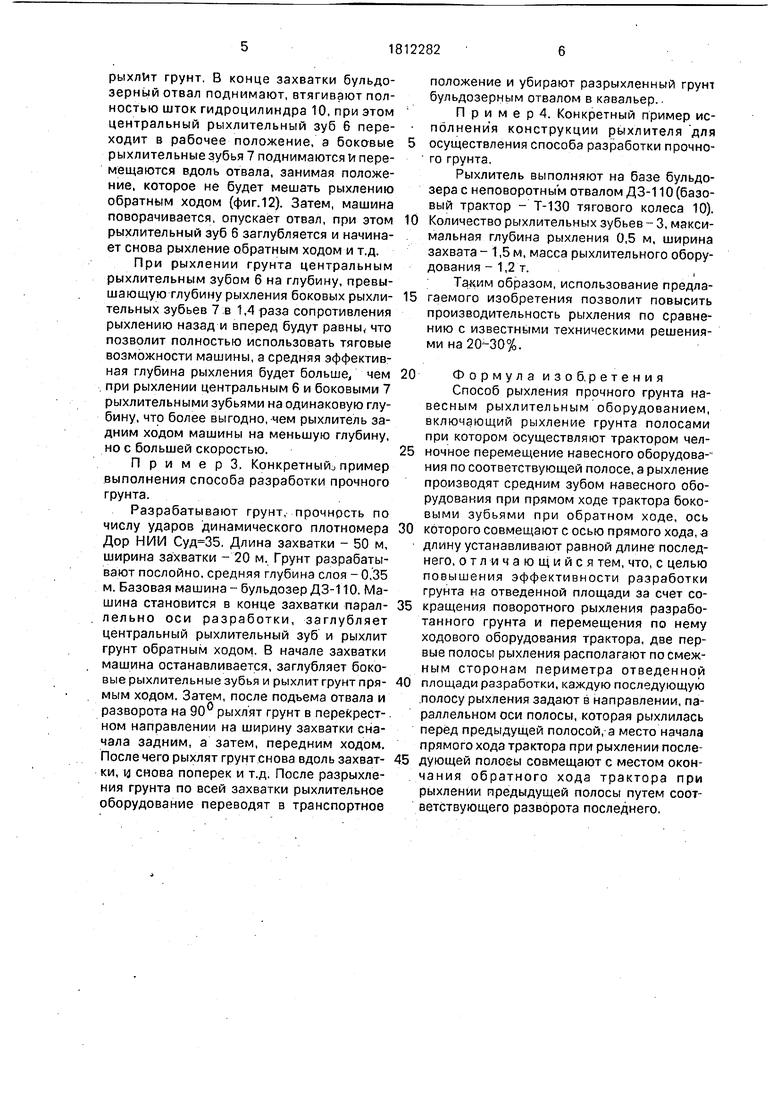

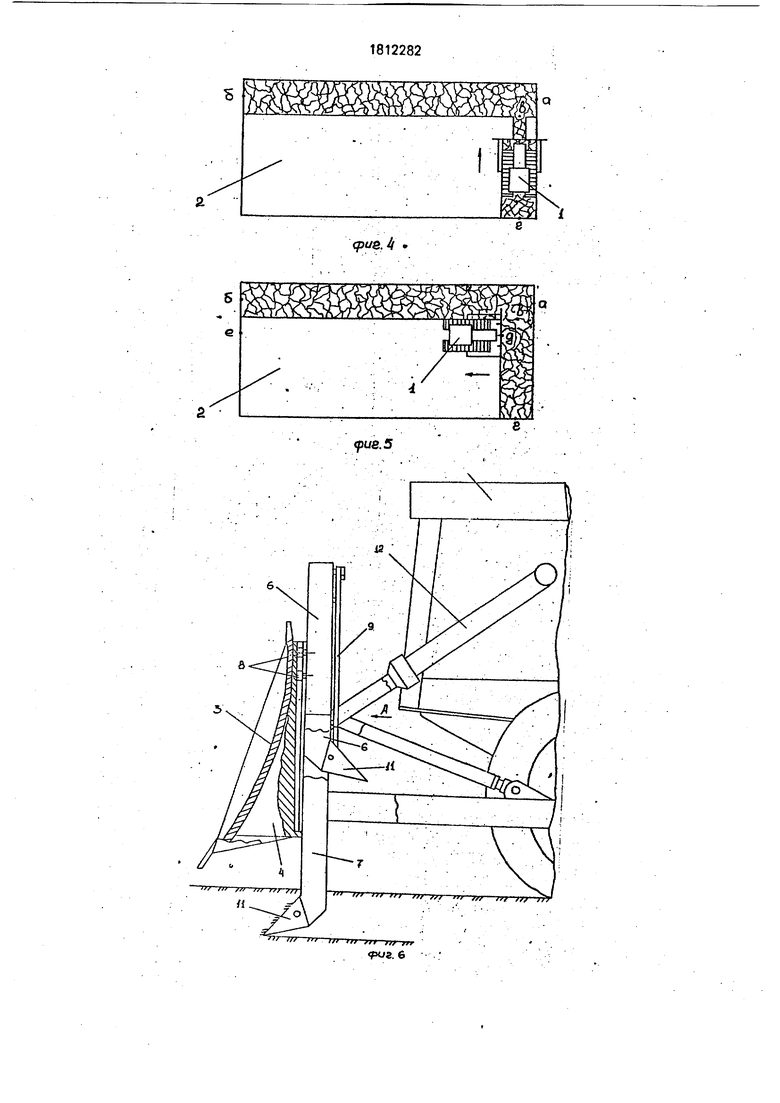

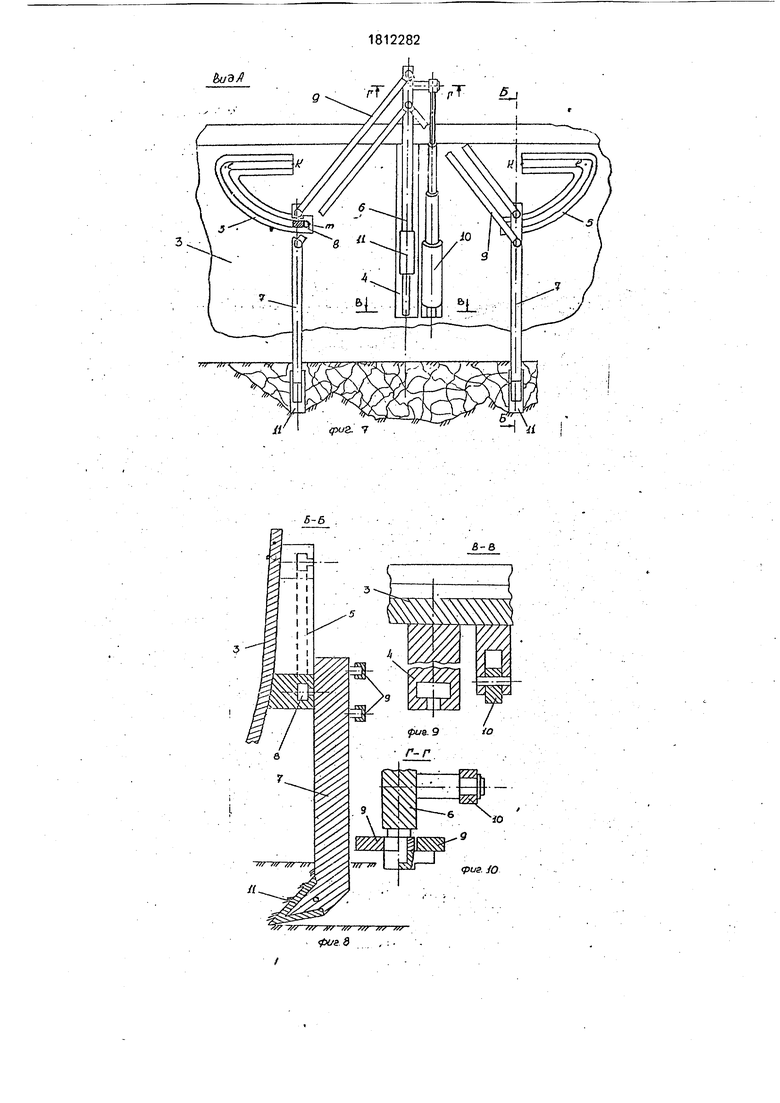

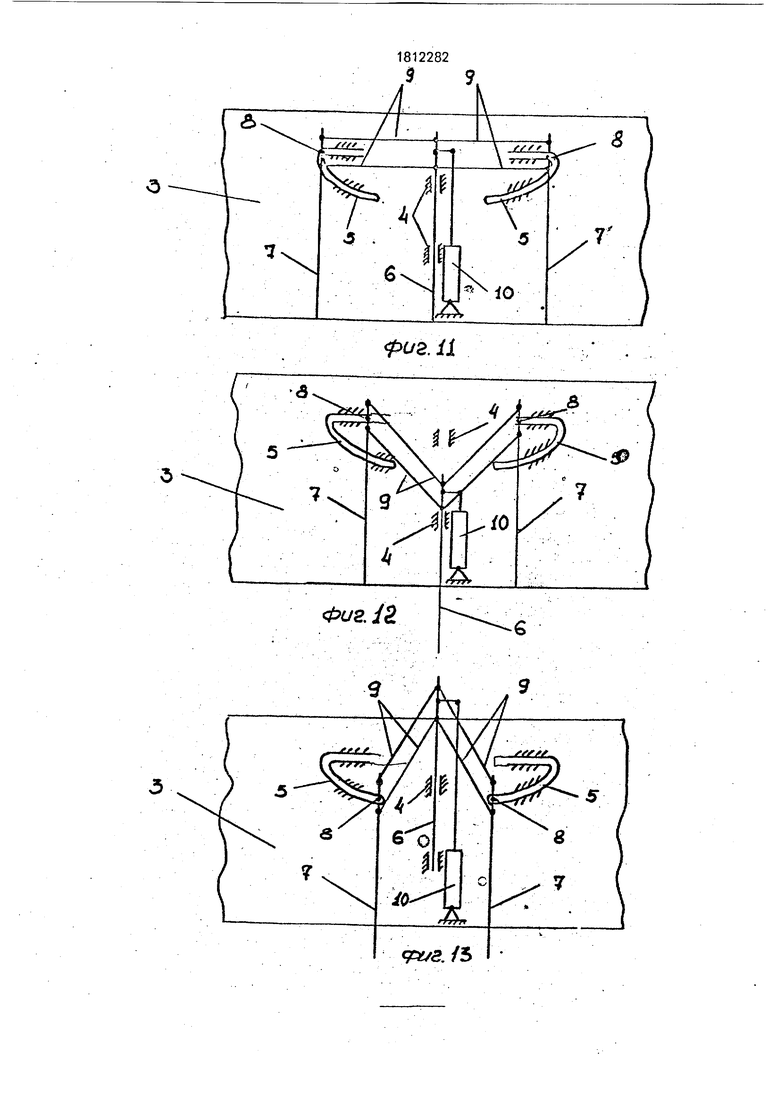

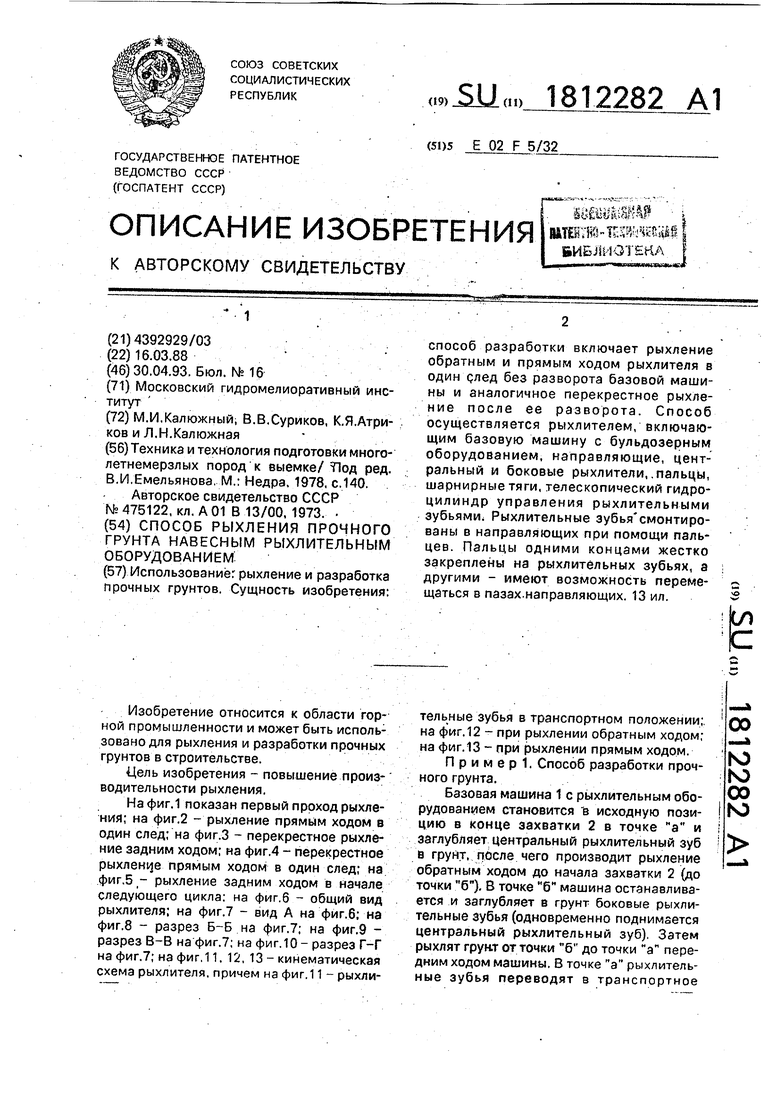

На фиг.1 показан первый проход рыхления; на фиг.2 - рыхление прямым ходом в один след; на фиг.З - перекрестное рыхление задним ходом; на фиг.4 - перекрестное рыхление прямым ходом в один след; на фиг.5 - рыхление задним ходом в начале следующего цикла: на фиг.6 - общий вид рыхлителя; на фиг.7 - вид А на фиг.6; на фиг.8 - разрез Б-Б на фиг.7; на фиг.9 - разрез В-В на фиг.7; на фиг. 10- разрез Г-Г на фиг.7; на фиг.11. 12, 13 - кинематическая схема рыхлителя, причем на фиг.11 - рыхлительные зубья в транспортном положении;, на фиг.12 - при рыхлении обратным ходом; на фиг. 13 - при рыхлении прямым ходом.

П р и м е р 1. Способ разработки прочного грунта.

Базовая машина 1 с рыхлительным оборудованием становится в исходную позицию в конце захватки 2 в точке а и заглубляет центральный рыхлительный зуб в грунт, после чего производит рыхление обратным ходом до начала захватки 2 (до точки б). В точке ибн машина останавливается и заглубляет в грунт боковые рыхли- тельные зубья (одновременно поднимается центральный рыхлительный зуб). Затем рыхлят грунт от точки б до точки а передним ходом машины. В точке а рыхлитель- ные зубья переводят в транспортное

00

ю ю

00

ю

положение и машина разворачивается на 90 затем заглубляет в грунт (в точке в) центральный рыхлительный зуб и производит рыхление задним ходом до точки г. В этой точке машина останавливается и заглубляет в грунт боковые рыхлительные зубья, после чего рыхлит грунт прямым ходом до точки в. В этой точке машина останавливается, переводит рыхлительные зубья в транспортное положение, разворачивается на 90°, становится на исходную позицию (точка д) для рыхления задним ходом аналогично предыдущему циклу, заглубляет центральный рыхлительный зуб и начинает рыхление задним ходом до точки е. Далее, операции повторяются аналогично описанному выше до тонкого разрыхления грунта на захватке 2, После.чего грунт перемещают бульдозерным отвалом.

. П р и м е р 2. Рыхлитель для осуществления способа разработки прочных грунтов. ,

Рыхлитель включает базовую машину 1 с бульдозерным отвалом 3, с тыльной стороны которого в вертикальной направляющей 4, и имеющих сложный криволинейный профиль боковых направляющих 5 смонтированы центральный рыхлительный зуб 6 и боковые рыхлительные зубья 7. Направляющие 4 и 5 жестко прикреплены к бульдозерному отвалу 3. Рыхлительные зубья 6 и 7 монтируют в направляющих 4°и 5 при помощи пальцев 8, одни концы которых жестко закреплены на рыхлительных зубьях,.а другие могут перемещаться в пазах направляющих 4 и 5. Рыхлительные зубья 6 и 7 соединены шарнирными тягами 9-и управляются при помощи телескопического гидроцилиндра управления 10, шток которого шарнирно соединен с боковой стороной центрального рыхлительного зуба 6, а основание шарнирно закреплено на тыльной стороне бульдозерного отвала. На рыхлительных зубьях б и 7 смонтированы рыхлительные наконечники 11, причем, на центральном рыхлительном зубе б рыхлительный наконечник смонтирован для рыхления грунта задним ходом машины, а на боковых рыхлительных зубьях 7 рыхлительные наконечники смонтированы для рыхления грунта передним ходом машины. Геометрические параметры, конструктивных элементов рыхлительного-оборудования подобраны так, что максимальная глубина рыхления центральным рыхлительным зубом б превышает максимальную глубину рыхления боковым рыхлительным зубом 7 в 1,4 раза. Управляют бульдозерным отвалом 3 с рыхлительным оборудованием при помощи шарнирно закрепленных

на базовой машине и бульдозерном отвале гидроцилиндров 12.

Работает устройства следующим образом.

В транспортном положении при перемещении грунта (фиг. 11) все рыхлительные наконечники 11 находятся на одном уровне и не мешают движению машины или перемещению грунта бульдозерным отвалом 3,

при этом шток телескопического гидроцилиндра 10 находится в среднем положении, а гидроцилиндр - в запертом положении

(фиг.11).

Рыхлят грунт сначала центральным рыхлительным зубом б при движении машины назад (фиг.12). Для этого, .шток гидроцилиндра 10 втягивается и центральный рыхлительный зуб 6 опускается вдоль вертикальной направляющей 4 вниз,

при этом, боковые рыхлительные зубья 7 перемещаются вдоль отвала в пазах направляющих 5 от точки е до точки к (по прямолинейному участку- профиля) и не выступают за режущую кромку бульдозерного .отвала 3-. Затем центральный рыхлительный зуб 6 заглубляют в грунт при помощи гидроцилиндров 12-и рыхлят грунт при движении базовой машины 1 назад/ В конце захватки рыхлитель останавливается, и не поднимая бульдозерного отвала 3 при помощи гидроцилиндров 12V выпускает шток гидроцилиндра 10 в крайнее верхнее положение (полностью). При этом1, одновременно происходит подъем центрального рыхлительного зуба б в транспортное положение и заглубление боковых рыхлительных зубьев 7 грунт (фиг. 13). Боковые рыхлительные зубья 7 движутся под действием усилия со стороны штока гидроцилиндра 10, которое передается через шарнирные тяги 9. При этом, рыхлительные зубья 7 перемещаются вдоль и поперек бульдозерного отвала 3 (по криволинейному участку профиля от точки е до точки т)

и заглубляются в грунт.. При рыхлении высокопрочных грунтов для облегчения заглубления рыхлительных зубьев 7 бульдозерный отвал 3 можно немного поднять. Траекторию криволинейного участка профиля направляющих 5 выполняют с учетом поступательного (поперек отвала) и вращательного (относительно оси проходящей через центральный зуб 6) движения пальцев 8 при подъеме центрального рыхлительного

зуба 6. Такой профиль будет препятствовать боковому смещению рыхлительных зубьев 7 при фиксированном положении штока гид: роцилиндра 10. После заглубления боковых рыхлительных зубьев 7 в грунт машина движется прямым ходом по своему же следу и

рыхлит грунт. В конце захватки бульдозерный отвал поднимают, втягивают полностью шток гидроцилиндра 10, при этом центральный рыхлительный зуб 6 переходит в рабочее положение, а боковые рыхлительные зубья 7 поднимаются Vr перемещаются вдоль отвала, занимая положение, которое не будет мешать рыхлению обратным ходом (фиг. 12). Затем, машина поворачивается, опускает отвал, при этом рыхлительный зуб б заглубляется и начинает снова рыхление обратным ходом и т.д.

При рыхлении грунта центральным рыхлительным зубом 6 на глубину, превышающую глубину рыхления боковых рыхли- тельных зубьев 7 в 1,4 раза сопротивления рыхлению назад и вперед будут равны, что позволит полностью использовать тяговые возможности машины, а средняя эффективная глубина рыхления будет больше, чем при рыхлении центральным 6 и боковыми 7 рыхлительными зубьями на одинаковую глубину, что более выгодно,-чем рыхлитель задним ходом машины на меньшую глубину, но с большей скоростью.

ПримерЗ. Конкретныйо пример выполнения способа разработки прочного грунта.

Разрабатывают грунт, прочность по числу ударов динамического плотномера Дор НИИ . Длина захватки - 50 м, ширина захватки - 20 м. Грунт разрабатывают послойно, средняя глубина слоя - 0,35 м. Базовая машина - бульдозер ДЗ-110. Машина становится в конце захватки параллельно оси разработки, заглубляет центральный рыхлительный зуб и рыхлит грунт обратным ходом. В начале захватки машина останавливается, заглубляет боковые рыхлительные зубья и рыхлит грунт прямым ходом. Затем, после подъема отвала и разворота на 90° рыхлят грунт в перекрест-. ном направлении на ширину захватки сначала задним, а затем, передним ходом. После чего рыхлят грунт снова вдоль захватки, и снова поперек и т.д. После разрыхления грунта по всей захватки рыхлительное оборудование переводят в транспортное

положение и убирают разрыхленный грунт бульдозерным отвалом в кавальер..

П р и м е р 4. Конкретный пример ис- полнения конструкции рыхлителя для 5 осуществления способа разработки прочно- го грунта.

Рыхлитель выполняют на базе бульдозера с неповоротным отвалом ДЗ-110 (базовый трактор - Т-130 тягового колеса 10). 0 Количество рыхлительных зубьев - 3, максимальная глубина рыхления 0,5 м, ширина захвата -1,5м, масса рыхлительного оборудования - 1,2 т.,

Таким образом, использование предла- 5 гаемого изобретения позволит повысить производительность рыхления по сравнению с известными техническими решениями на 20-30%.

0 Формула изо б. ретения

Способ рыхления прочного грунта навесным рыхлительным оборудованием, включающий рыхление грунта полосами при котором осуществляют трактором чел5 ночное перемещение навесного оборудова- ния по соответствующей полосе, а рыхление производят средним зубом навесного оборудования при прямом ходе трактора боковыми зубьями при обратном ходе, ось

0 которого совмещают с осью прямого хода, а длину устанавливают равной длине последнего, отличающийся тем, что, с целью повышения эффективности разработки грунта на отведенной площади за счет со5 кращения поворотного рыхления разработанного грунта и перемещения по нему ходового оборудования трактора, две первые полосы рыхления располагают по смежным сторонам периметра отведенной

0 площади разработки, каждую последующую .полосу рыхления задают в направлении, параллельном оси полосы, которая рыхлилась перёд предыдущей полосой, а место начала прямого хода трактора при рыхлении после5 дующей полоеы совмещают с местом окон- . чания обратного хода трактора при рыхлении предыдущей полосы путем соответствующего разворота последнего.

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Рыхлитель | 1987 |

|

SU1565977A2 |

| Рыхлитель | 1987 |

|

SU1530682A2 |

| Рыхлитель | 1986 |

|

SU1439180A2 |

| Землеройно-транспортная машина | 1981 |

|

SU1016442A1 |

| Рыхлитель мерзлого и плотного грунта | 1980 |

|

SU956706A1 |

| УСТРОЙСТВО ДЛЯ РАЗРАБОТКИ ПРОЧНЫХ ГОРНЫХ ПОРОД | 2005 |

|

RU2283926C1 |

| Рыхлитель | 1982 |

|

SU1033658A1 |

| Землеройная машина | 1979 |

|

SU881216A1 |

| ВЫЕМОЧНО-ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАЗРАБОТКИ ГОРНЫХ ПОРОД | 2004 |

|

RU2278928C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1991 |

|

RU2049859C1 |

Использованиёг рыхление и разработка прочных грунтов. Сущность изобретения: способ разработки включает рыхление обратным и прямым ходом рыхлителя в один Qлед без разворота базовой машины и аналогичное перекрестное рыхление после ее разворота. Способ осуществляется рыхлителем, включающим базовую машину с бульдозерным оборудованием, направляющие, центральный и боковые рыхлители,.пальцы, шарнирные тяги, телескопический гидроцилиндр управления рыхлительными зубьями Рыхлительные зубья смонтированы в направляющих при помощи пальцев. Пальцы одними концами жестко закреплены на рыхлительных зубьях, а другими - имеют возможность перемещаться в пазах.направляющих. 13 ил. Ё

s. 5

| Техника и технология подготовки много- летнемерзлых пород к выемке/ ред | |||

| В.И.Емельянова, М.: Недра, 1978, с.140 | |||

| Рыхлитель террас | 1973 |

|

SU475122A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-30—Публикация

1988-03-16—Подача