Изобретение относится к конструкциям пресс-форм для прессования изделий из порошка.

Известна пресс-форма, содержащая пуансоны и матрицу с цилиндрическим отверстием для засыпки и прессования пресс-порошка,

Недостатками этой пресс-формы являются высокая стоимость из-за применения высококачественных сталей с высокой износостойкостью и появление расслойных трещин в отпрессованных изделиях.

Наиболее близкой по технической сущности к предлагаемому изобретению является пресс-форма, содержащая верхний и нижний пуансоны, разъемную матрицу, состоящую из отдельных элементов, и обойму.

Недостатками этой пресс-формы являются невысокая точность геометрических размеров готового изделия в связи с уменьшением диаметра отверстия матрицы при повышении давления прессования, появление заусенцев на боковой поверхности изделия, а также появление продольных трещин в готовом изделии вследствие появления больших упругих сил расширения в момент снятия давления.

Цель изобретения - повышение точнс сти геометрических размеров и прочности готового изделия.

Для этого пресс-форма снабжена шайбой с направляющими и цилиндрическими пружинами, размещенными на направляющих, обойма выполнена с кронштейнами,

VJ

сл о сл ю

имеющими гнезда для захода направляющих, разъемная матрица выполнена в виде набора конических сегментов, призтсмугол наклона образующей конического отверстия обоймы к оси верхнего пуансона составляет 100-175°, а нижний пуансон размещен в отвер стии шайбы и выполнен с диаметром, равным сумме диаметра верхнего пуансона и толщины стенки матрицы у основания.

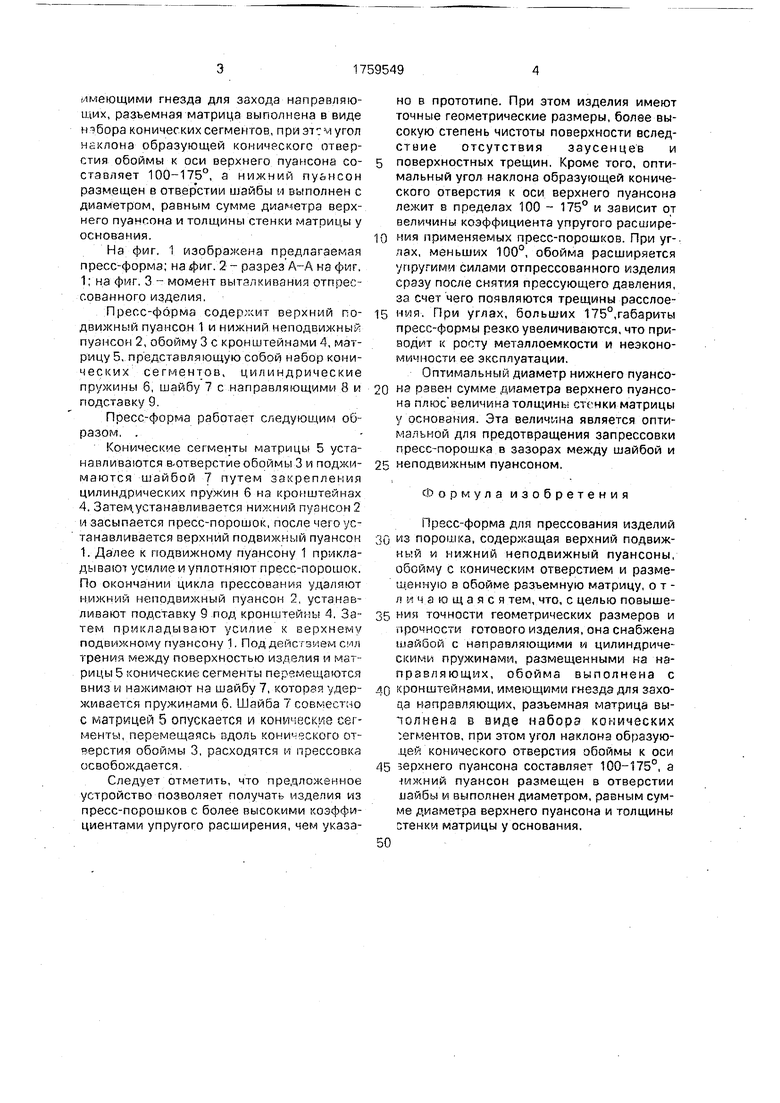

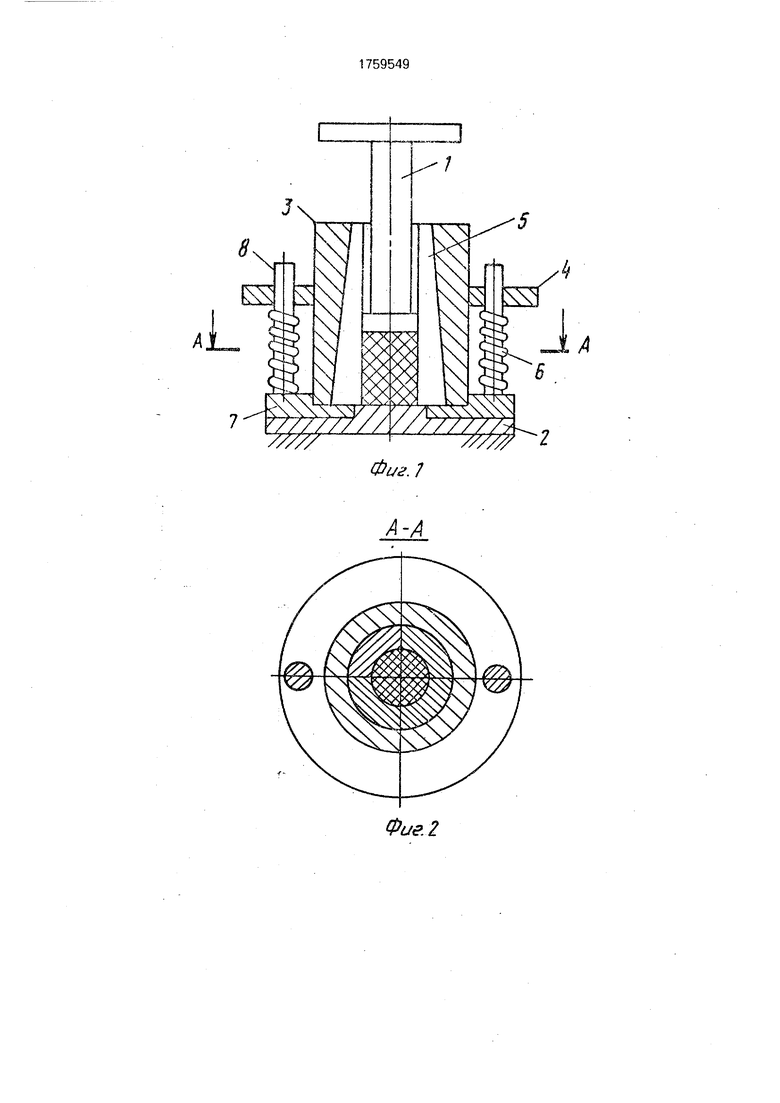

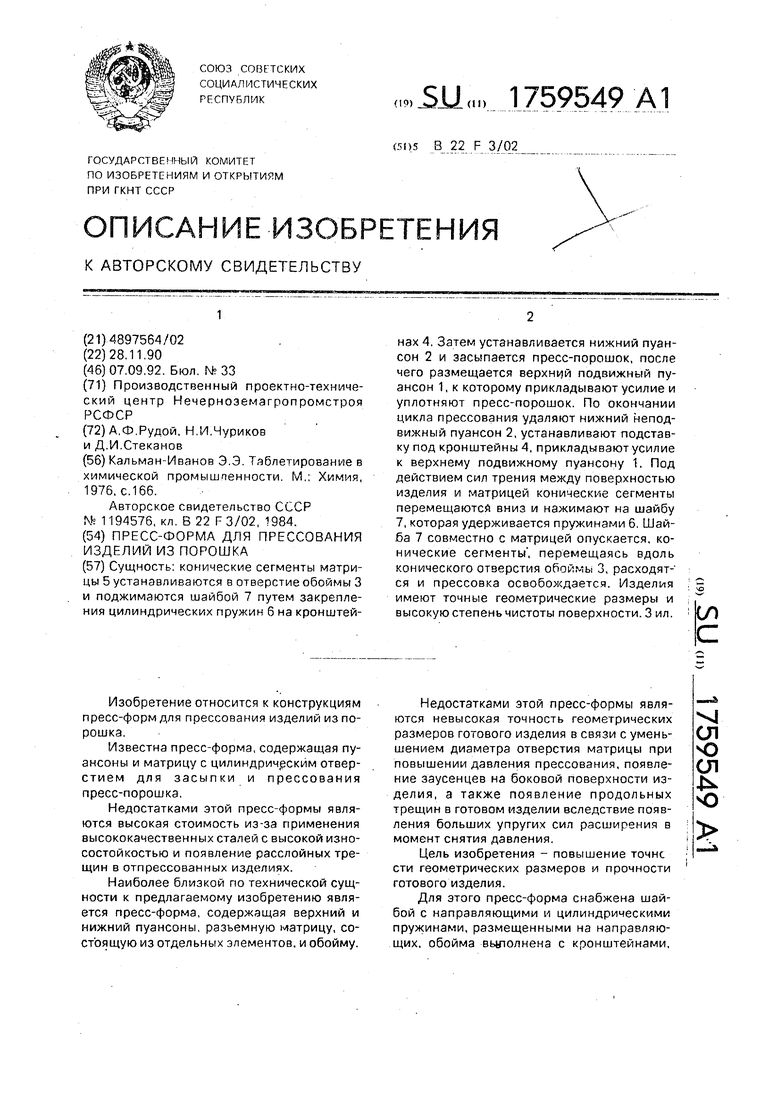

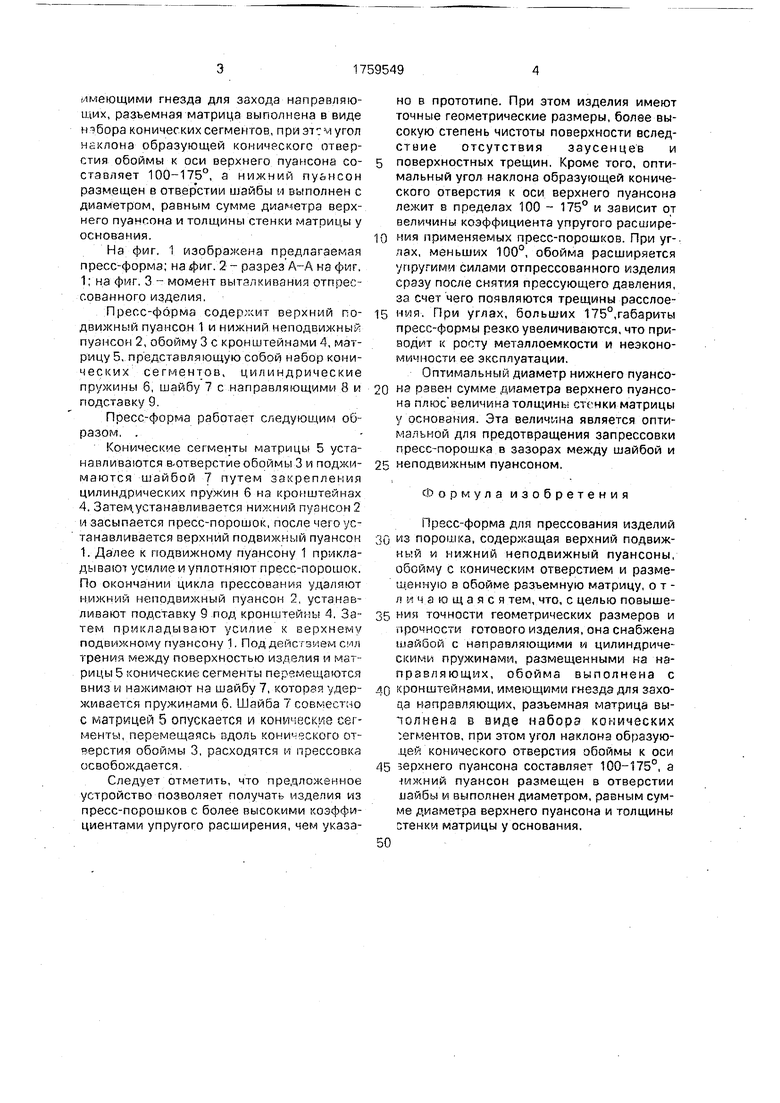

На фиг, 1 изображена предлагаемая пресс-формэ; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - момент выталкивания отпрессованного изделия.

Пресс-форма содержит верхний подвижный пуансон 1 и нижний неподвижны:/ пуансон 2, обойму 3 с кронштейнами 4, матрицу 5, представляющую собой набор кони- чееких сегментов, цилиндрические пружины б, шайбу 7 с направляющими 8 и подставку 9.

Пресс-форма работает следующим образом. .

Конические сегменты матрицы 5 устанавливаются в отверстие обоймы 3 и поджимаются шайбой 7 путем закрепления цилиндрических пружин 6 на кронштейнах 4. Затем.устанавливается нижний пуансон 2 и засыпается пресс-порошок, после чего устанавливается верхний подвижный пуансоч 1. Далее к подвижному пуансону 1 прикладывают усилие и уплотняют пресс-порошок. По окончании цикла прессования удаляют нижний неподвижный пуансон 2, устанавливают подставку 9 под кронштейны 4. Затем прикладывают усилие к верхнему подвижному пуансону 1. Под действием трения между поверхностью изделия и рицы 5 конические сегменты перемещаются вниз и нажимают на шайбу 7, которая удерживается пружинами б. Шайба 7 совместно с матрицей 5 опускается и конические сегменты, перемещаясь вдоль конического от- верстия обоймы 3, расходятся и прессовка освобождается.

Следует отметить, что предложенное устройство позволяет получать изделия из пресс-порошков с более высокими коэффициентами упругого расширения, чем указано в прототипе. При этом изделия имеют точные геометрические размеры, более высокую степень чистоты поверхности вследствие отсутствия заусенцев и

поверхностных трещин, Кроме того, оптимальный угол наклона образующей конического отверстия к оси верхнего пуансона лежит в пределах 100 - 175° и зависит от величины коэффициента упругого расширения применяемых пресс-порошков. При уг-. лах, меньших 100°, обойма расширяется упругими силами отпрессованного изделия сразу после снятия прессующего давления, за счет чего появляются трещины расслоеимя. При углах, больших 175°,габариты пресс-формы резко увеличиваются, что приводит к росту металлоемкости и неэкономичности ее эксплуатации.

Оптимальный диаметр нижнего пуансонэ равен сумме диаметра верхнего пуансо- нз плюс величина толщины стенки матрицы у основания. Эта величина является оптимальной для предотвращения запрессовки пресс-порошка в зазорах между шайбой и

неподвижным пуансоном.

Формула изобретения

Пресс-форма для прессования изделий из порошка, содержащая верхний подвижный и нижний неподвижный пуансоны, обойму с коническим отверстием и размещенную в обойме разъемную матрицу, отличающаяся тем, что, с целью повыше- ния точности геометрических размеров и прочности готового изделия, она снабжена шайбой с направляющими и цилиндрическими пружинами, размещенными на направляющих, обойма выполнена с кронштейнами, имеющими гнезда для захо- ца направляющих, разъемная матрица вы- юлнена в виде набора конических сегментов, при этом угол наклона образую- цей конического отверстия обоймы к оси зерхнего пуансона составляет 100-175°, а шжний пуансон размещен в отверстии иайбы и выполнен диаметром, равным сумме диаметра верхнего пуансона и толщины стенки матрицы у основания,

А

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1992 |

|

RU2043863C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1804022A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1995 |

|

RU2085337C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| Моноблочная пресс-форма роторной машины для прессования изделий из порошков | 1989 |

|

SU1696142A1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1994 |

|

RU2079393C1 |

Сущность: конические сегменты матрицы 5 устанавливаются в отверстие обоймы 3 и поджимаются шайбой 7 путем закрепления цилиндрических пружин 6 на кронштейнах 4. Затем устанавливается нижний пуансон 2 и засыпается пресс-порошок, после чего размещается верхний подвижный пуансон 1, к которому прикладывают усилие и уплотняют пресс-порошок. По окончании цикла прессования удаляют нижний неподвижный пуансон 2, устанавливают подставку под кронштейны 4, прикладывают усилие к верхнему подвижному пуансону 1. Под действием сил трения между поверхностью изделия и матрицей конические сегменты перемещаются вниз и нажимают на шайбу 7, которая удерживается пружинами 6. Шайба 7 совместно с матрицей опускается, конические сегменты , перемещаясь вдоль конического отверстия обоймы 3, расходятся и прессовка освобождается. Изделия имеют точные геометрические размеры и высокую степень чистоты поверхности. 3 ил. со

Фиг.

Фие.2

Фиг.З

| Кальман-Иванов Э.Э | |||

| Таблетирование в химической промышленности | |||

| М | |||

| Химия, 1976, с.166 | |||

| Пресс-форма для прессования изделий из порошка | 1984 |

|

SU1194576A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1990-11-28—Подача