Изобретение относится к машиностроению и может использоваться при термообработке деталей из высокопрочных нержавеющих сталей, например, типа 07Х16Н6, когда требуется подавление при закалке выделения в структуре карбидной сетки. Такими являются, например, детали сепараторов для молочной промышленности.

Целью изобретения является подавление выделения карбидной сетки путем подготовки структуры перед закалкой и повышение скорости охлаждения.

Поставленная цель достигается тем, что при нагреве перед выходом на температуру аустенизации выполняют термоциклирование (ТЦО) относительно температуры Acm, а после аустенизации до охлаждения в воде садку подстуживают в печи до температуры, превышающей Acm. Критическая точка Acm соответствует температуре предельной растворимости карбидов при нагреве или их выделении при охлаждении данной марки стали.

Существенное отличие предлагаемого решения от прототипа заключается в следующем: при нагреве в режиме вводится термоциклирование относительно точки Acm; при охлаждении сначала садка подстуживается в печи, а затем охлаждается в воде.

Значение термоциклирования относительно точки Acm заключается в создании более равномерного распределения карбидов, их измельчении, что затрудняет затем концентрированное выделение на границе зерен аустенита сплошной сетки из вновь выпадающих карбидов.

Охлаждение садки в печи, подстуживание обеспечивает частичную потерю тепла массой садки металла, после чего в закалочный бак уже вносится ограниченное количество тепла, вода при этом меньше перегревается, сохраняется более высокая ее охлаждающая способность. В быстро охлаждающейся стали карбиды не успевают выпадать сплошной сеткой.

Для реализации предложения соответственно для применяемой марки стали по справочным данным находят критическую точку Acm. Выбирают режим термоциклирования, т. е. верхнюю и нижнюю температуру нагрева относительно Acm, выдержки при этих температурах, число циклов. За один цикл считают реализацию верхней и нижней температуры. Устанавливают температуру подстуживания садки в печи так, чтобы она была выше Acm, но с достаточным эффектом потери тепла. С другой стороны, выгружаемая из печи садка до погружения в воду не должна остыть до температуры Acm, иначе начнется выделение карбидов. С учетом предложенного выполняется аустенизация садки и ее закалка в воде.

Применяемое оборудование - стандартное.

Способ проверен практически, с получением положительного эффекта в лабораторных и промышленных условиях на стали 07Х16Н6.

П р и м е р. Критическую точку Acm, приняли равной 860оС. Образцы размерами 10 х 10 х 15 мм закаливали в холодной воде после аустенизации в печи с температурой 1000оС. Режим: термоциклирование, 900оС 30 мин, охлаждение в отключенном электромуфеле до 800оС, выдержка 15 мин; нагрев до 1000оС, выдержка 30 мин; подстуживание в отключенном муфеле до 930оС; закалка в воде.

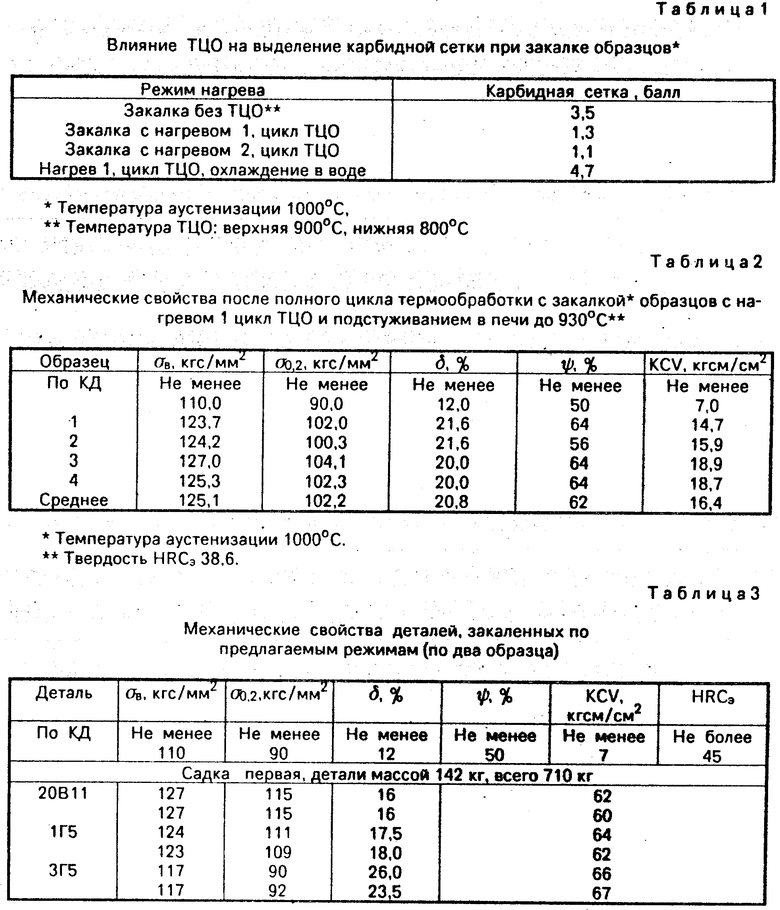

Результаты определения карбидной сетки в баллах по ГОСТ 8233-56 показаны в табл. 1. Из табл. 1 видно, что термоциклирование снижает балл карбидной сетки почти в 3 раза даже при 1 цикле ТЦО.

Подстуживание при закалке (без ТЦО) таких образцов снижает балл карбидной сетки на 0,7 балла.

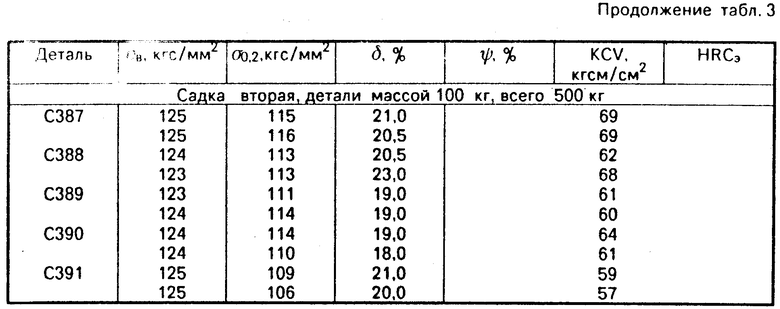

Механические свойства образцов, закаленных по предложенному режиму, показаны в табл. 2. Они удовлетворяют требованию конструкторской документации (КД). Испытания выполнены после полного цикла упрочняющей термообработки: закалка, обработка холодом (-55оС) 4 ч, отпуск 350оС 2 ч.

Промышленная проверка предложенных режимов закалки выполнена на деталях сепараторов из стали 07Х16Н6. Проведена термообработка трех садок, получены удовлетворительные результаты контроля карбидной сетки и механических свойств.

Выдержка при 900оС 2 ч 15 мин, охлаждение в печи до 800оС за 2 ч, выдержка при 800оС 1 ч, нагрев за 1 ч и выдержка при 1040оС 2 ч 15 мин, подстуживание в печи до 940оС за 1 ч 15 мин. Далее закалка в воде (проточная, исходная температура комнатная).

Балл карбидной сетки 1-2 , на одной детали частично 3-4 балла, что допускается эталоном микроструктуры.

Сплошная карбидная сетка согласно ГОСТ 8233-56 классифицируется баллом 6 и частично 5.

Механические свойства деталей двух садок показаны в табл. 3. Испытания выполнены после полного цикла упрочняющей термообработки.

Технико-экономический эффект от внедрения заявленного способа заключается в сокращении повторных закалок и всего цикла термообработки, так как предложенный режим закалки позволяет преимущественно с первой закалки получать удовлетворительные значения карбидной сетки и механических свойств. Повторы наблюдались до 5 раз. Повышаются и эксплуатационные свойства сепараторов, так как снижается склонность к межкристаллитной коррозии.

(56) Потак П. М. Высокопрочные стали. М. : Металлургия, 1972, с. 167-199.

Авторское свидетельство СССР N 1102815, кл. C 21 D 1/78, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ СТАЛИ | 2003 |

|

RU2248403C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2011 |

|

RU2453615C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| Способ термической обработки прокатных валков | 1980 |

|

SU1076470A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО СОРТОВОГО ПРОКАТА ИЗ ПОДШИПНИКОВЫХ СТАЛЕЙ | 2005 |

|

RU2307176C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2007 |

|

RU2344182C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1991 |

|

RU2017838C1 |

Использование: изобретение относится к машиностроению и может использоваться при термообработке деталей из высокопрочных нержавеющих сталей, например, типа 07 х 16Н6, когда требуется подавление при закалке выделения в структуре карбидной сетки. Образцы подвергают обработке по следующему режиму: термоциклирование, 900С 30 мин, охлаждение в отключенном электромуфеле до 800С, выдержка 15 мин, нагрев до 1000С, выдержка 30 мин, подстуживание в отключенном муфеле до 930С, закалка в воде. 3 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ преимущественно из высокопрочных нержавеющих сталей, включающий циклический нагрев до температуры закалки и закалку, отличающийся тем, что, с целью исключения выделения в микроструктуре карбидной сетки, циклический нагрев осуществляют относительно точки Acm, после термоциклирования с нижней температуры ведут нагрев до температуры аустенизации, а затем подстуживают до температуры не ниже Acm.

Авторы

Даты

1994-05-15—Публикация

1990-07-17—Подача