Предлагаемое устройство для непрерывного смешивания растворов, суспензий, пульп с сухим измельченным материалом и окусковывания смеси путем принудительного продвижения материала диспергирова- ния его и. окатывания кусков может найти широкое применение в отраслях промышленности, где необходима грануляция материала, находящегося в растворе, суспензии или пульпе, в частности в угольной промышленности для грануляции отходов флотации угля.

Цель изобретения состоит в повышении производительности путем принудительного продвижения материала.

Для достижения поставленной цели в известном устройстве, содержащем разделенный на секции корпус с загрузочным и выгрузочным патрубками, установленный внутри корпуса вал с укрепленными на нем мешалками и. разгонными дисками, размещенными в каждой секции, согласно изобретению дополнительно установлены в корпусе направляющие насадки, выполненные в виде усеченных конусов, соприкасающихся большими основаниями и образующих секции, разгонные диски установлены против усеченного конуса, обращенного малым основанием вверх, мешалки установлены против каждого из конусов насадки и каждая снабжена лемесо

СА) СЛ СП

ю

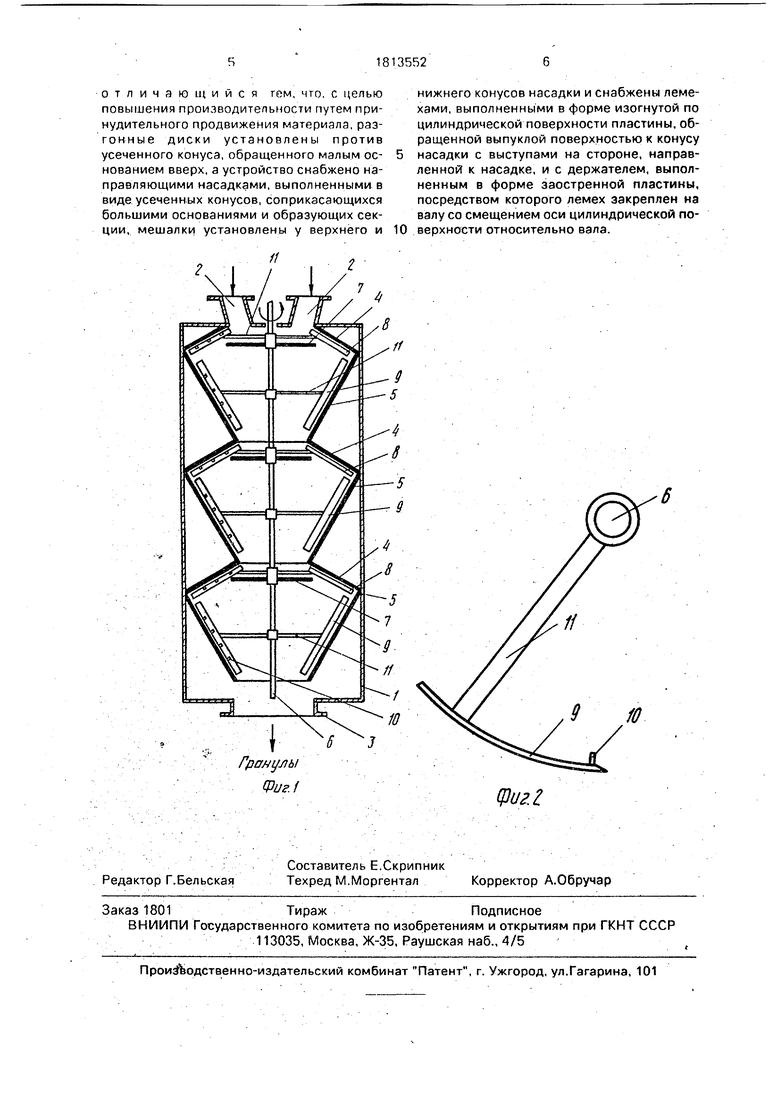

.хом, выполненным в форме изогнутой по цилиндрической поверхности пластины, обращенной выпуклой стороной к конусу насадки, с выступами на стороне, направленной к насадке, и держателем, выполненным в форме заостренной пластины, посредством которого лемех закреплен на валу со смещением оси цилиндрической поверхности относительно вала.

Положительный эффект предложенного устройства достигается рациональным выбором места и направления приложения сил к обрабатываемому материалу, обусловливающих непрерывное принудительное продвижение его в устройстве.

Установкой разгонных дисков и держателей лемехов в зоне конических направляющих, обращенных малым основанием вверх, достигают того, что результат сложения сил, действующих на поток материала, направлен вниз, определяет принудительное движение потока вниз.

Комки материала с высокой вязкостью, для движения которых по поверхности направляющей оказалось недостаточно сообщенной диском кинетической энергии, срезают с поверхности конуса лемехом и диспергируют выступами. Многократное срезание материала с конической поверхности с одновременным диспергирова ни- ем, припудриванием и скатыванием кусков обеспечивает равномерное смешивание вязкой суспензии с сухим материалом и при достаточном количестве сухого материала производство гранул.

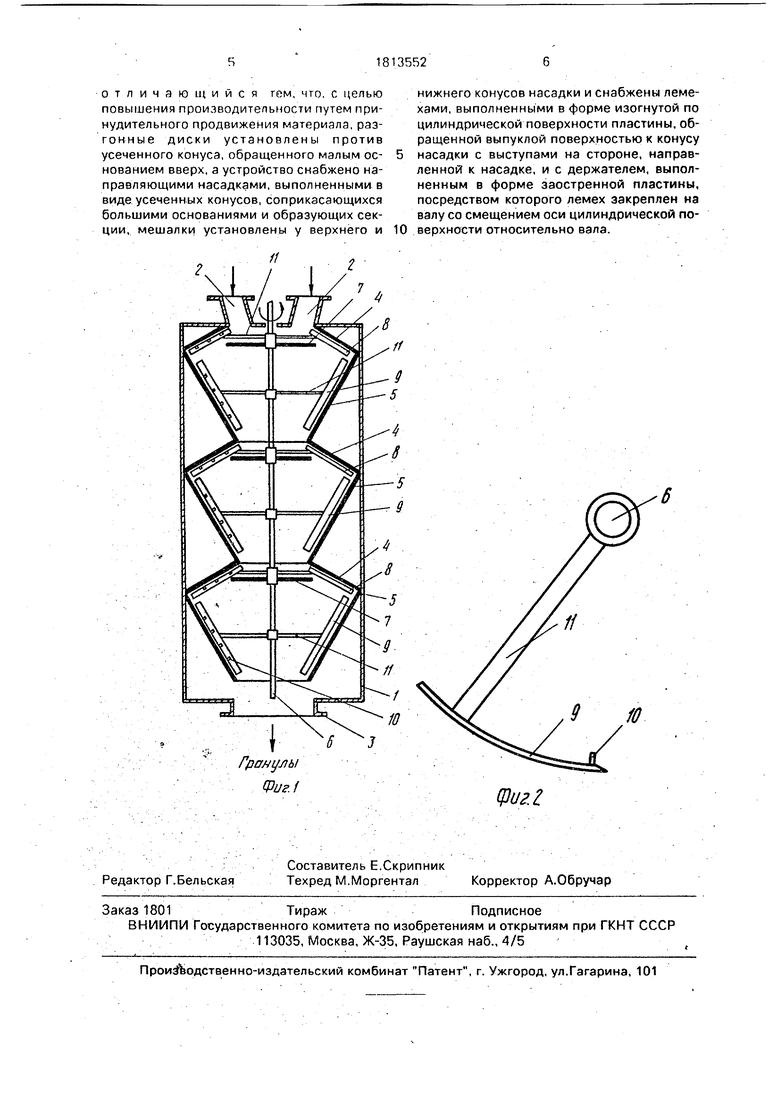

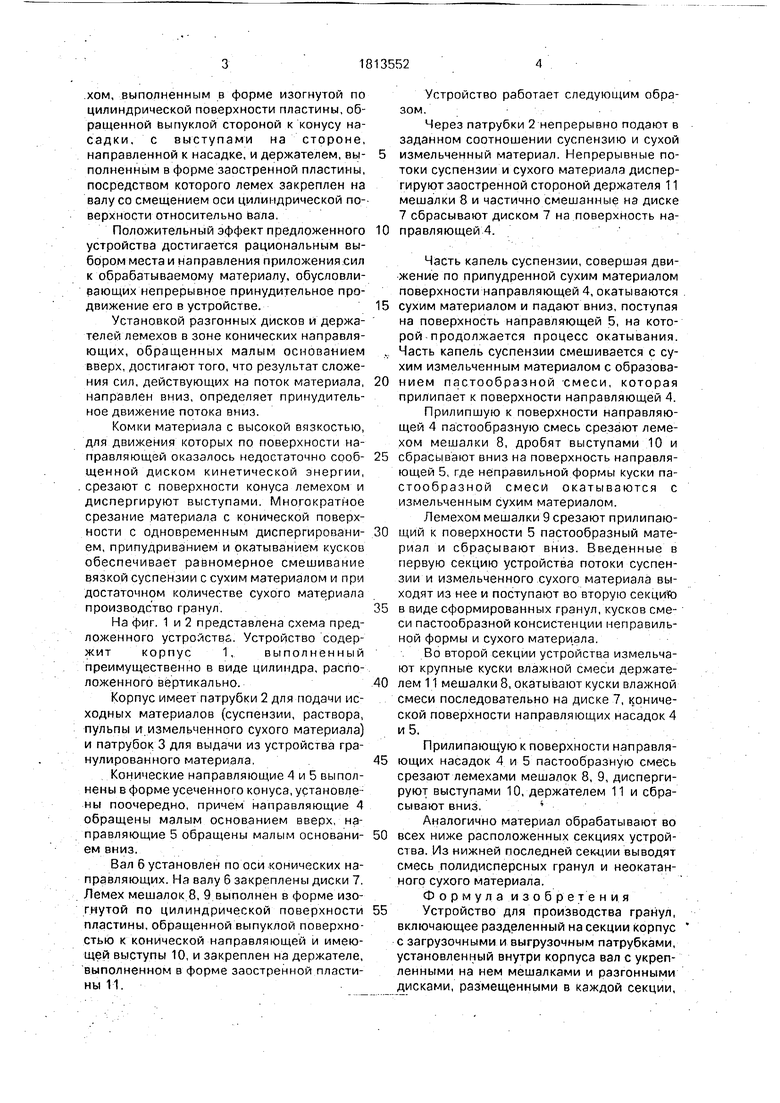

На фиг. 1 и 2 представлена схема предложенного устройство. Устройство содержит корпус 1, выполненный преимущественно в виде цилиндра, расположенного вертикально.

Корпус имеет патрубки 2 для подачи исходных материалов (суспензии, раствора, пульпы и измельченного сухого материала) и патрубок 3 для выдачи из устройства гранулированного материала.

Конические направляющие 4 и 5 выполнены в форме усеченного конуса, установлены поочередно, причем направляющие 4 обращены малым основанием вверх, направляющие 5 обращены малым основанием вниз.

Вал 6 установлен по оси конических направляющих. На валу 6 закреплены диски 7. Лемех мешалок 8, 9.выполнен в форме изогнутой по цилиндрической поверхности пластины, обращенной выпуклой поверхностью к конической направляющей и имеющей выступы 10, и закреплен на держателе, выполненном в форме заостренной пластины 11.

Устройство работает следующим образом.

Через патрубки 2 непрерывно подают в заданном соотношении суспензию и сухой измельченный материал. Непрерывные потоки суспензии и сухого материала диспергируют заостренной стороной держателя 11 мешалки 8 и частично смешанные на диске 7 сбрасывают диском 7 на поверхность на- правляющей 4.

Часть капель суспензии, совершая движение по припудренной сухим материалом поверхности направляющей 4, окатываются

сухим материалом и падают вниз, поступая на поверхность направляющей 5, на которой продолжается процесс окатывания. Часть капель суспензии смешивается с сухим измельченным материалом с образованием пастообразной -смеси, которая прилипает к поверхности направляющей 4. Прилипшую к поверхности направляющей 4 пастообразную смесь срезают лемехом мешалки 8, дробят выступами 10 и

сбрасывают вниз на поверхность направляющей 5, где неправильной формы куски пастообразной смеси окатываются с измельченным сухим материалом.

Лемехом мешалки 9 срезают прилипающи й к поверхности 5 пастообразный материал и сбрасывают вниз. Введенные в первую секцию устройства потоки суспензии и измельченного сухого материала выходят из нее и поступают во вторую секций

в виде сформированных гранул, кусков смеси пастообразной консистенции неправильной формы и сухого материала.

Во второй секции устройства измельчают крупные куски влажной смеси держателем 11 мешалки 8, окатывают куски влажной смеси последовательно на диске 7, конической поверхности направляющих насадок 4 и 5.

Прилипающую к поверхности направляющих насадок 4 и 5 пастообразную смесь срезают лемехами мешалок 8, 9, диспергируют выступами 10, держателем 11 и сбрасывают вниз. .

Аналогично материал обрабатывают во

всех ниже расположенных секциях устройства. Из нижней последней секчдии выводят смесь полидисперсных гранул и неокатан- ного сухого материала.

Ф о р м у л а и з о б р е т е н и я

Устройство для производства гранул, включающее разделенный на секции корпус с загрузочными и выгрузочным патрубками, установленный внутри корпуса вал с укрепленными на нем мешалками и разгонными дисками, размещенными в каждой секции,

отличающийся тем, что. с целью повышения производительности путем принудительного продвижения материала, разгонные диски установлены против усеченного конуса, обращенного малым основанием вверх, а устройство снабжено направляющими насадками, выполненными в виде усеченных конусов, соприкасающихся большими основаниями и образующих секции, мешалки установлены у верхнего и

нижнего конусов насадки и снабжены лемехами, выполненными в форме изогнутой по цилиндрической поверхности пластины, обращенной выпуклой поверхностью к конусу насадки с выступами на стороне, направленной к насадке, и с держателем, выполненным в форме заостренной пластины, посредством которого лемех закреплен на валу со смещением оси цилиндрической поверхности относительно вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный измельчитель | 1986 |

|

SU1346235A1 |

| РОТОРНАЯ МЕЛЬНИЦА | 2010 |

|

RU2444407C1 |

| Установка для сушки осадка сточных вод | 1980 |

|

SU964389A1 |

| Измельчитель | 1988 |

|

SU1597211A1 |

| ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЕЗИНТЕГРАЦИИ | 2006 |

|

RU2322299C2 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА МНОГОКРАТНОГО ДИНАМИЧЕСКОГО ВОЗДЕЙСТВИЯ | 2006 |

|

RU2314874C2 |

| УПАКОВКА ДЛЯ ИЗМЕНЕНИЯ ПЕРЕД ЕЕ ВСКРЫТИЕМ ТЕМПЕРАТУРЫ ХРАНИМОГО В НЕЙ ПРОДУКТА | 2005 |

|

RU2286934C1 |

| ВЕРТИКАЛЬНАЯ БАРАБАННАЯ МЕЛЬНИЦА ПРИНУДИТЕЛЬНОГО САМОИЗМЕЛЬЧЕНИЯ | 1994 |

|

RU2097134C1 |

| Агрегат для измельчения материалов | 1981 |

|

SU975082A1 |

| Центробежный измельчитель | 2023 |

|

RU2819684C1 |

Использование: для непрерывного смешивания растворов, суспензий, пульп с сухим измельченным материалом и окусковывания смеси диспергированием ее и окатывания кусков, Устройство может быть использовано в угольной промышленности для производства гранулированных отходов флотации угля. Сущность изобретения в том, что устройство, включающее разделенный на секции корпус с загрузочными и разгрузочными патрубками, установленный внутри корпуса вал с закрепленными на нем дисками и мешалками, снабжено направляющими насадками, выполненными в виде усеченных конусов, соприкасающихся большими основаниями, образующих секции, мешалки установлены у верхнего и нижнего конусов насадки и снабжены леме- хами, выполненными в форме изогнутой по цилиндрической поверхности пластины, обращенной выпуклой поверхностью к конусу насадки с выступами на стороне, направленной к насадке, и с держателем, выполненным в форме заостренной пластины, посредством которого лемех закреплен на валу со смешением оси цилиндрической поверхности относительно вала. 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Форма для изготовления изделий из бетонных смесей | 1985 |

|

SU1288076A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гранулятор порошкообразных материалов | 1984 |

|

SU1230664A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-07—Публикация

1991-02-12—Подача