(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КОЛЬЦЕВЫХ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487776C1 |

| Способ центробежного литья крупногабаритных биметаллических трубных заготовок | 1979 |

|

SU859019A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2301845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| Многослойный пруток | 1984 |

|

SU1278160A1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУХСЛОЙНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ГЛАВНОГО ЦИРКУЛЯЦИОННОГО ТРУБОПРОВОДА АЭС | 2022 |

|

RU2802046C1 |

| Способ получения стали и сплавов дуплекс процессом | 1990 |

|

SU1788028A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Способ изготовления составных дисков | 1986 |

|

SU1416239A1 |

| Способ центробежного литья биметаллических прутков | 1981 |

|

SU959909A1 |

Использование: в машиностроении. Сущность изобретения: способ включает получение биметаллической заготовки с последующей ее деформацией в биметаллический пруток. .Биметаллическую заготовку для деформации получают методом цет- робежного литья при коэффициенте гравитации 150-200, обеспечивающем принудительную ликвацию к наружной поверхности карбидообразующих элементов, которую перед деформацией подвергают механической обработке в нагретом состоянии, включающей разделение слитка на мв(. ые длины, обработку базовых поверхностей и зачистку цилиндрической поверхности заготовки способом обработки тел вращения ротостроганием, после чего ее деформируют в биметаллический пруток посредством экструзии, поперечно-винтовой прокатки или радиальной ковки. 1 табл., 5 ил.

Изобретение относится к машиностроению и может быть использовано в инструментальной промышленности.

Цель изобретения - снижение себестоимости биметаллического режущего инструмента и повышение его стойкости при более производительной технологии его получения.

Цель достигается тем, что по способу изготовления биметаллического, режущего инструмента, включающему получение биметаллической заготовки с последующей ее деформацией в биметаллический пруток, заготовку для деформации получают методом центробежного литья при коэффициенте гравитации 150-200, обеспечивающем принудительную ликвацию к наружной поверхности карбидообразующих элементов.

которую перед деформацией, подвергают механической обработке в нагретом состоянии, включающей разделение слитка на мерные длины, обработку базовых поверхностей и зачистку цилиндрической поверхности заготовки способом обработки тел вращения ротостроганием, после чего ее деформируют в биметаллический пруток посредством экструзии, поперечно-винтовой прокатки, или радиальной ковки.

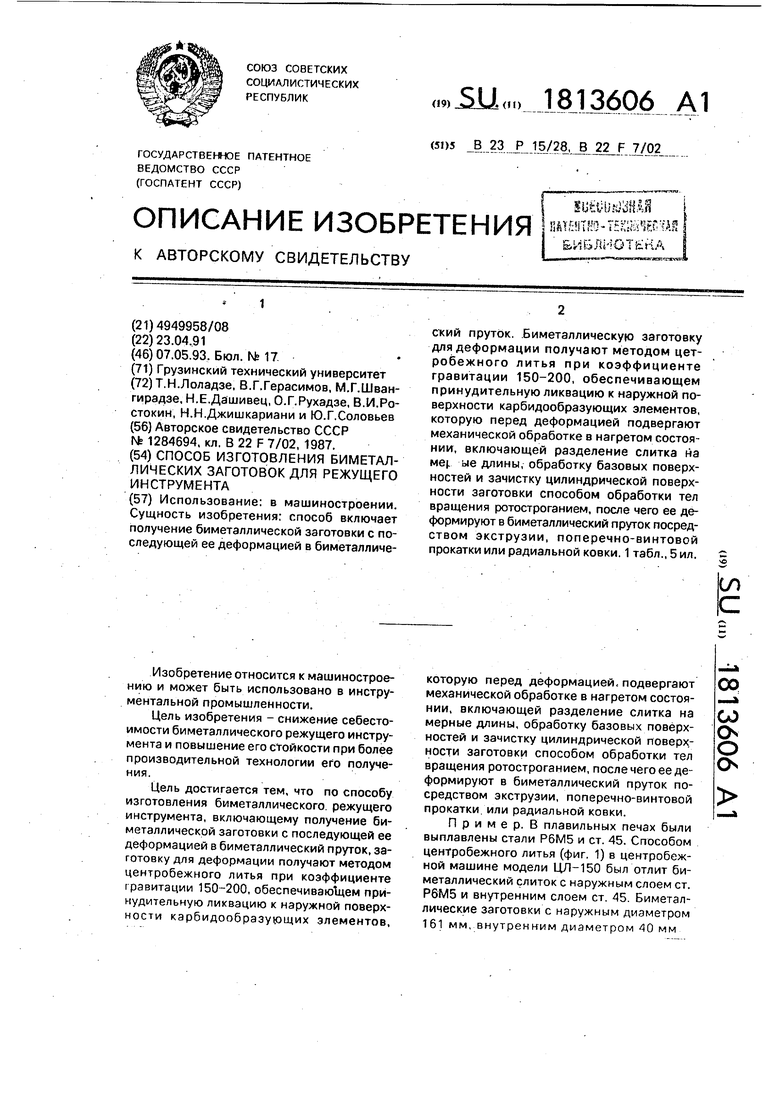

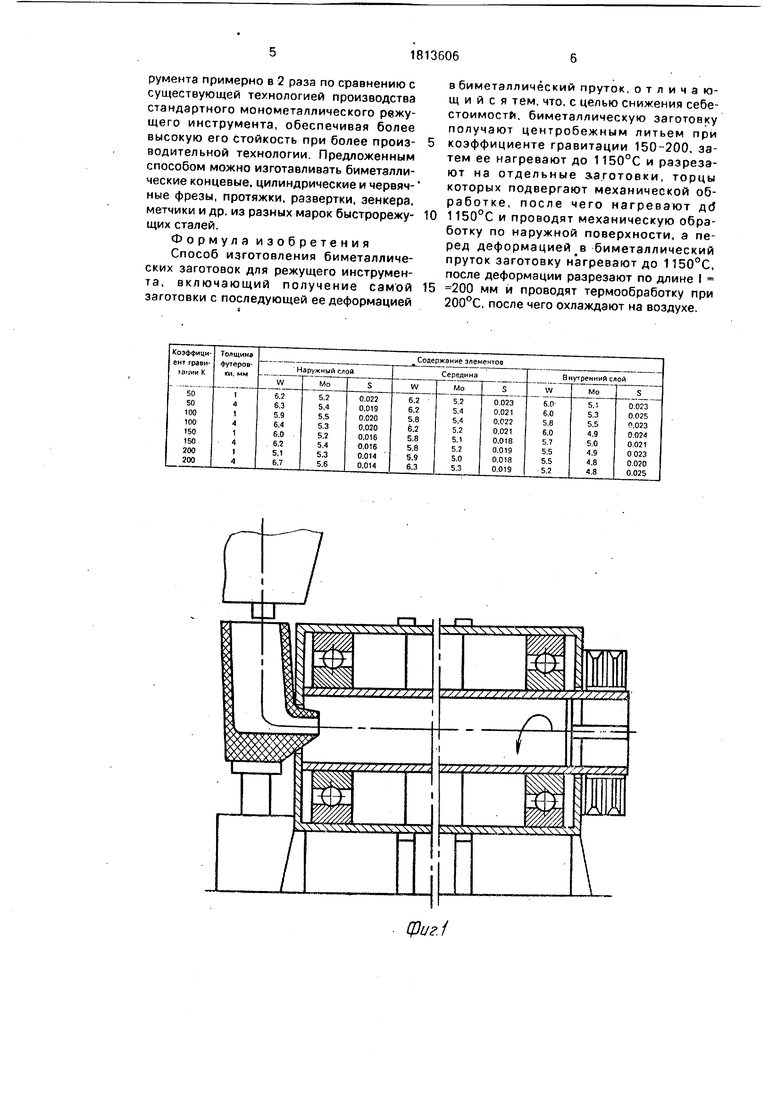

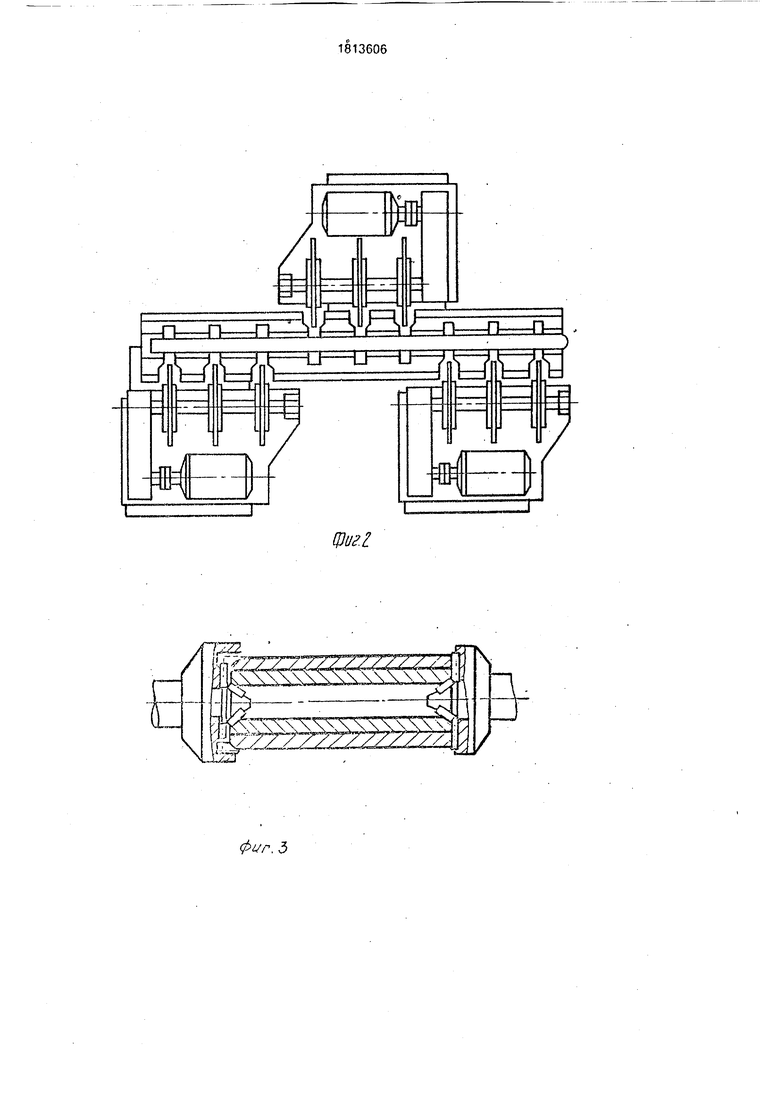

П р и м е р. В плавильных печах были выплавлены стали Р6М5 и ст. 45. Способом центробежного литья (фиг. 1) в центробежной машине модели ЦЛ-150 был отлит биметаллический слиток с наружным слоем ст. Р6М5 и внутренним слоем ст. 45. Биметаллические заготовки с наружным диаметром 161 мм, внутренним диаметром 40 мм

ОР

GJ о о о

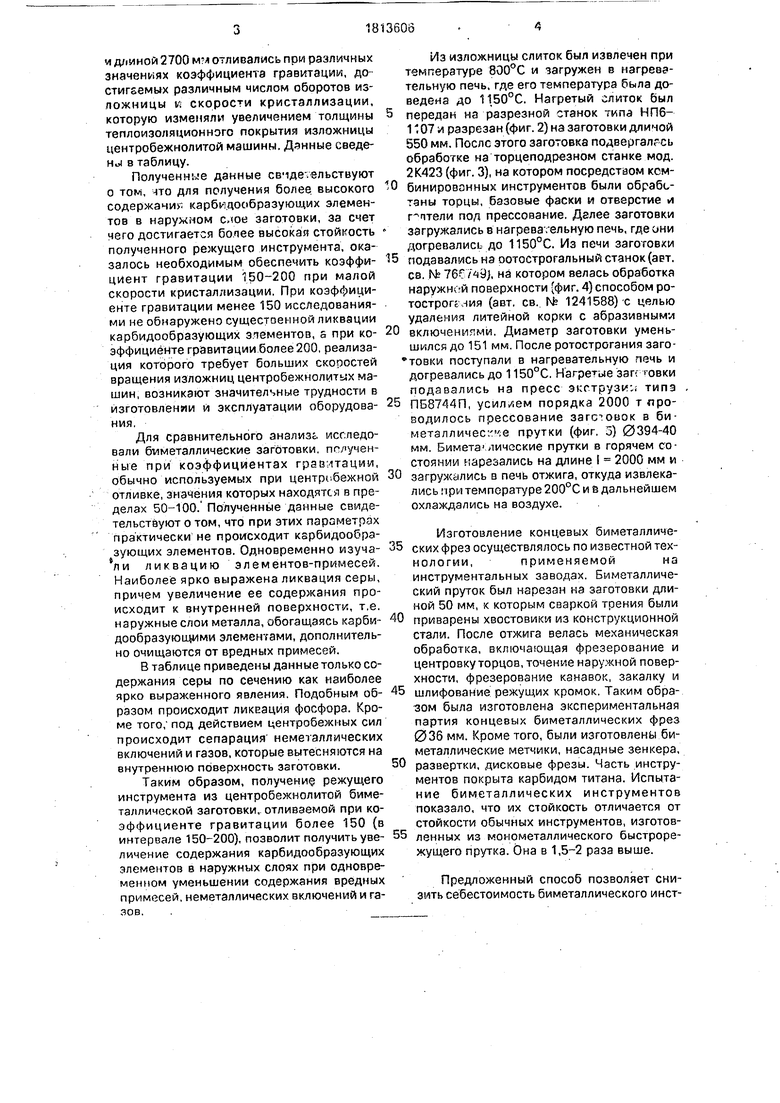

м длиной 2700 мм отливались при различных значениях коэффициента гравитации, достигаемых различным числом оборотов изложницы к скорости кристаллизации, которую изменяли увеличением толщины теплоизоляционного покрытия изложницы центробежнолитой машины. Данные сведена в таблицу.

Полученные данные свидетельствуют о том, что для получений более, высокого содержание карбидообразующих элементов в наружном с.юе заготовки, за счет чего достигается более высокая стойкость полученного режущего инструмента, оказалось необходимым обеспечить коэффициент гравитации 150-200 при малой скорости кристаллизации. При коэффициенте гравитации менее 150 исследованиями не обнаружено существенной ликвации карбидообразующих элементов, а при коэффициенте гравитации более 200, реализация которого требует больших скоростей вращения изложниц центробежнолитух машин, возникают значительные трудности в изготовлении и эксплуатации оборудования,

Для сравнительного анализа исследовали биметаллические заготовки, полученные при коэффициентах гравитации, обычно используемых при центробежной отливке, значения которых находятся в пределах 50-100. Полученные данные свидетельствуют о том, что при этих параметрах практически не происходит кзрбидообра- зующих элементов. Одновременно изуча- ли ликвацию элементов-примесей. Наиболее ярко выражена ликвация серы, причем увеличение ее содержания происходит к внутренней поверхности, т.е. наружные слои металла, обогащаясь кзрби- дообразующими элементами, дополнительно очищаются от вредных примесей.

В таблице приведены данные только содержания серы по сечению как наиболее ярко выраженного явления, Подобным образом происходит ликвация фосфора. Кроме того; под действием центробежных сил происходит сепарация неметаллических включений и газов, которые вытесняются на внутреннюю поверхность заготовки.

Таким образом, получение режущего инструмента из центробежнолитой биметаллической заготовки, отливаемой при коэффициенте гравитации более 150 (в интервале 150-200), позволит получить увеличение содержания карбидообраэующих элементов в наружных слоях при одновременном уменьшении содержания вредных примесей, неметаллических включений и газов.

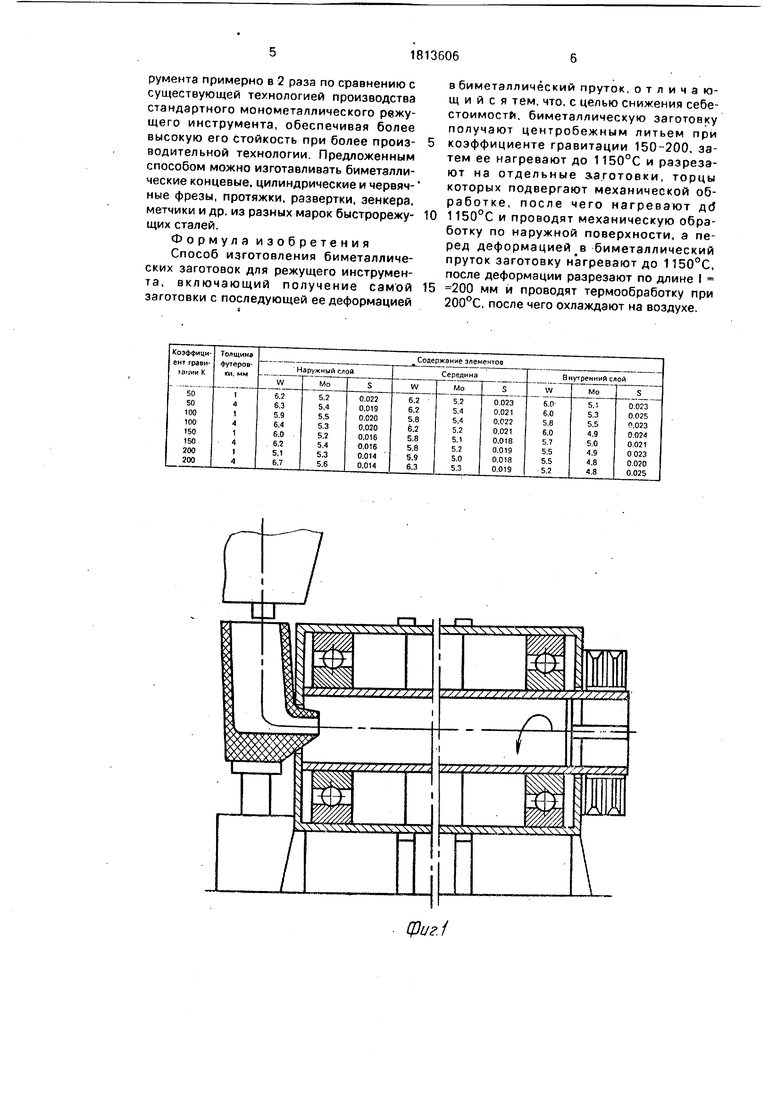

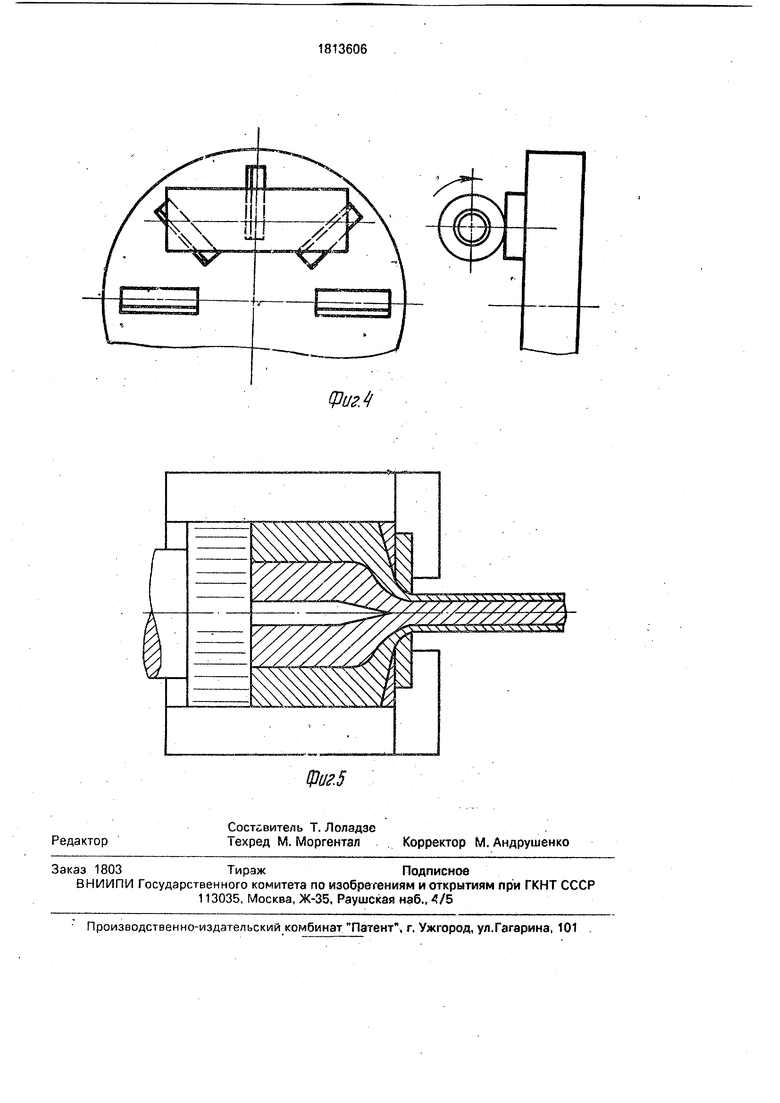

Из изложницы слиток был извлечен при температуре 800°С и загружен в нагревательную печь, где его температура была доведена до 1150°С. Нагретый слиток был

передан на разрезной станок типа НП6- 1107 и разрезан (фиг. 2) на заготовки длиной 550 мм. После этого заготовка подвергал сь обработке на торцеподрезном станке мод. 2К423 (фиг. 3), на котором посредством комбинированных инструментов были обработаны торцы, базовые фаски и отверстие и гантели под прессование. Далее заготовки загружались в нагревательную печь, где они догревзлись до 1150°С. Из печи заготовки

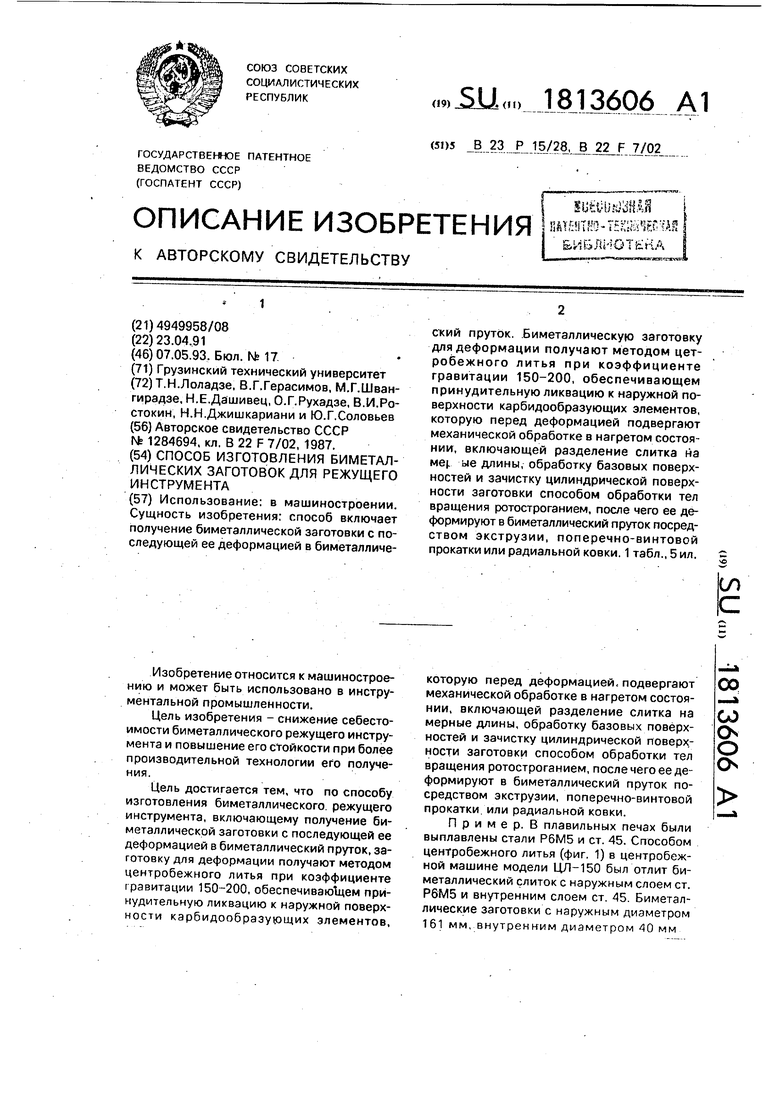

подавались на оотострогальный станок (ЭРТ. св. № 766749), на котором велась обработка наружной поверхности (фиг. 4) способом ро- тострогс .-шя (авт. св. № 1241588) с целью удаления литейной корки с абразивными

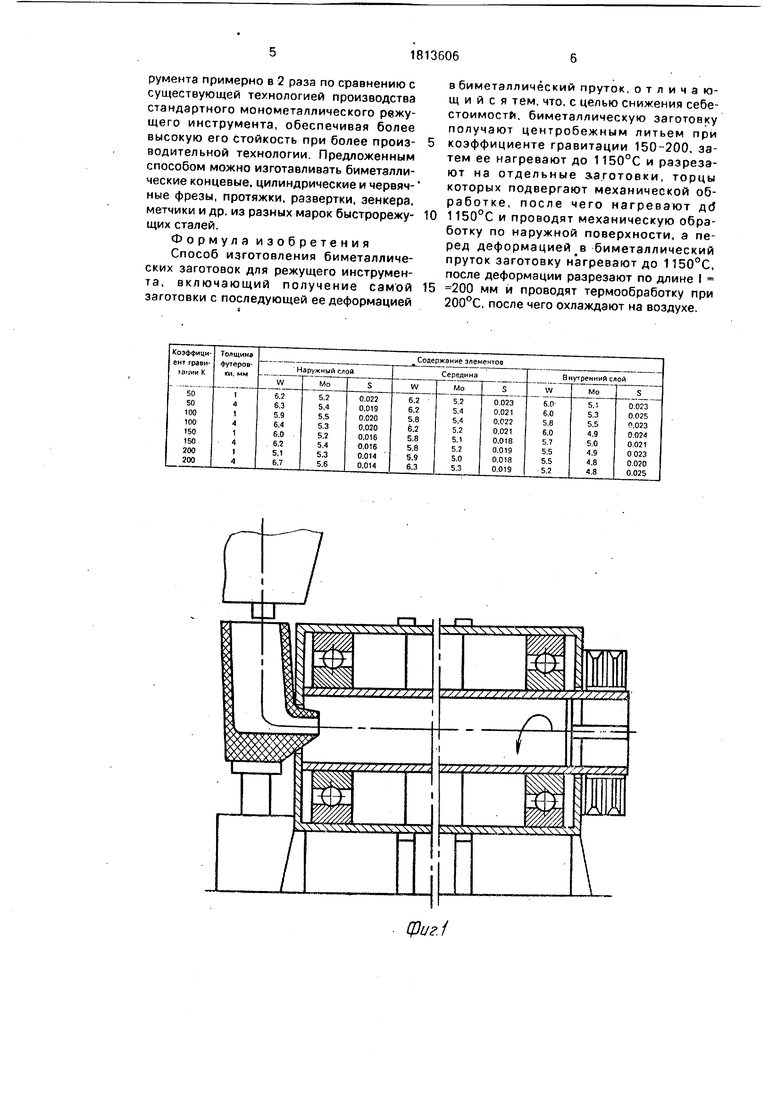

включениями. Диаметр заготовки уменьшился до 151 мм. После ротострогания заголовки поступали в нагревательную печь и догревались до 1150°С. Нагретые зэггтовки подавались на пресс экструзии типа

ПБ8744П, усилием порядка 2000 г проводилось прессование заголовок в би- металлические прутки (фиг. 5) 0394-40 мм. Биметаллические прутки в горячем состоянии нарезались на длине I 2000 мм и

загружались в печь отжига, откуда извлекались при температуре 200°С и в дальнейшем охлаждались на воздухе.

Изготовление концевых биметаллических фрез осуществлялось по известной тех- нологии,применяемой на инструментальных заводах. Биметаллический пруток был нарезан на заготовки длиной 50 мм, к которым сваркой трения были

приварены хвостовики из конструкционной стали. После отжига велась механическая обработка, включающая фрезерование и центровку торцов, точение наружной поверхности, фрезерование канавок, закалку и

шлифование режущих кромок. Таким образом была изготовлена экспериментальная партия концевых биметаллических фрез 036 мм. Кроме того, были изготовлены биметаллические метчики, насадные зенкера,

развертки, дисковые фрезы. Часть инструментов покрыта карбидом титана. Испытание биметаллических инструментов показало, что их стойкость отличается от стойкости обычных инструментов, изготовленных из монометаллического быстрорежущего прутка. Она в 1,5-2 раза выше.

Предложенный способ позволяет снизить себестоимость биметаллического инструмента примерно в 2 рэза по сравнению с существующей технологией производства стандартного монометаллического режущего инструмента, обеспечивая более высокую его стойкость при более производительной технологии. Предложенным способом можно изготавливать биметаллические концевые, цилиндрические и червяч- ные фрезы, протяжки, развертки, зенкера, метчики и др. из разных марок быстрорежущих сталей.

Формула изобретения Способ изготовления биметаллических заготовок для режущего инструмента, включающий получение самой заготовки с последующей ее деформацией

в биметаллический пруток, отличающийся тем. что, с целью снижения себестоимости, биметаллическую заготовку получают центробежным литьем при коэффициенте гравитации 150-200, затем ее нагревают до 1150°С и разрезают на отдельные заготовки, торцы которых подвергают механической обработке, после чего нагревают до 1150°С и проводят механическую обработку по наружной поверхности, а перед деформацией биметаллический пруток заготовку нагревают до 1150°С, после деформации разрезают по длине I 200 мм и проводят термообработку при 200°С, после чего охлаждают на воздухе.

фцг.1

фиг. 3

Фиг. 4

| Способ изготовления биметаллического стального режущего инструмента | 1984 |

|

SU1284694A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-05-07—Публикация

1991-04-23—Подача