Изобретение относится к порошковой металлургии, в частности к получению биметаллического стального режущего инструмента, и может быть использовано при изготовлении фрез, метчиков, разверток, про- шивок, сверл и т.д.

Целью изобретения является повышение качества инструмента за счет повышения прочности сцепления исходных материалов.

Для изготовления круглой биметаллической протяжки диаметром 20 мм и длиной ю тельность нагрева для горячей допрессовки режущей части 300 мм с внешним слоем из тг.д. 0,6-0,7 ч, давление горячей допресбыстрорежущей стали Р6М5 и внутренним слоем из конструкционной стали 40ХФА используют контейнер из стали 3 с внутренним диаметром 52 мм и внешним 56 мм. На сердечник, полученный статическим холодным прессованием (давление 500-600 МПа, пористость 25%) из порошка конструкционной стали 40ХФА диаметром 26 мм и длиной 65 мм надевается режущий слой в виде втулки той же длины и пористости () с наружным диаметром 51 мм и внутренним 26,5 мм, полученный статиче- ским холодным прессованием из распыленного порошка быстрорежуей стали Р6М5 (давление 800-900 МПа).

20

совки РГ.Д. 400-450 МПа, выдержка при диффузионном отжиге тд.с. 0,5-0,6 ч, коэффициент вытяжки при экструзии А, 5-6.

После экструзии образцы (без остыва- вания) подвергают изотермическому обжигу.

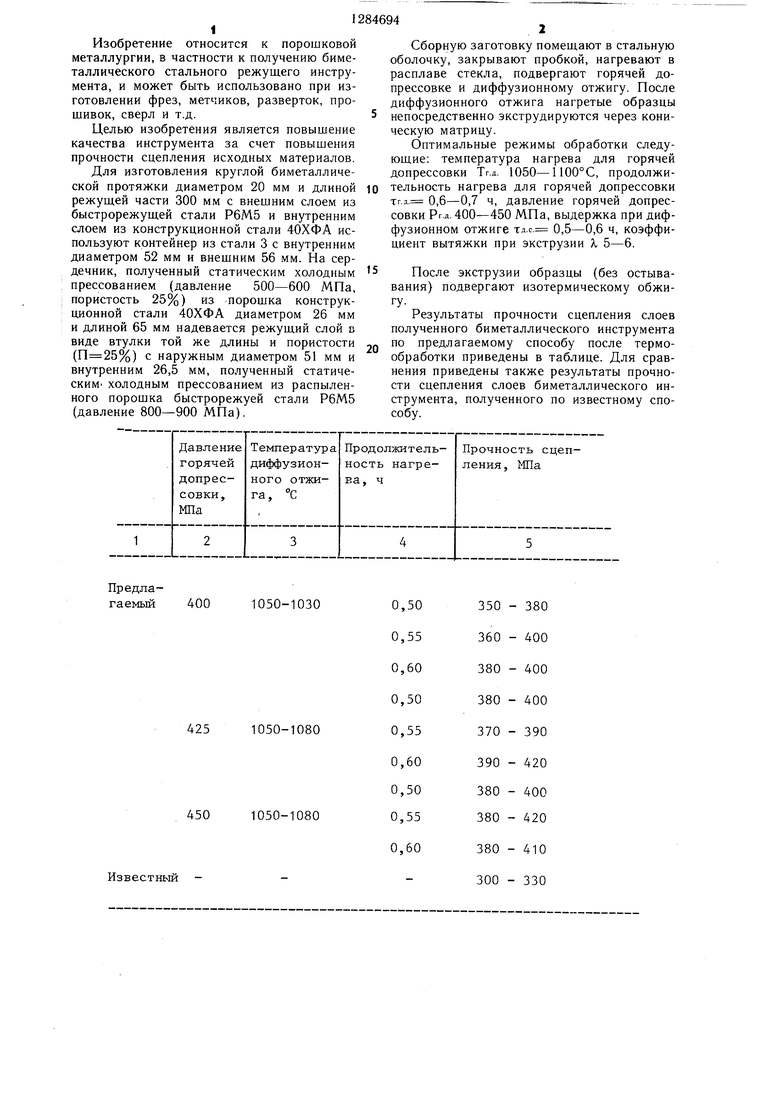

Результаты прочности сцепления слоев полученного биметаллического инструмента по предлагаемому способу после термообработки приведены в таблице. Для сравнения приведены также результаты прочности сцепления слоев биметаллического инструмента, полученного по известному способу.

Предлагаемый 400

1050-1030

425 1050-1080

450 1050-1080

Известный -

Сборную заготовку помещают в стальную оболочку, закрывают пробкой, нагревают в расплаве стекла, подвергают горячей до- прессовке и диффузионному отжигу. После диффузионного отжига нагретые образцы непосредственно экструдируются через коническую матрицу.

Оптимальные режимы обработки следующие: температура нагрева для горячей допрессовки Тг.д. 1050-1100°С, продолжительность нагрева для горячей допрессовки тг.д. 0,6-0,7 ч, давление горячей допрес

совки РГ.Д. 400-450 МПа, выдержка при диффузионном отжиге тд.с. 0,5-0,6 ч, коэффициент вытяжки при экструзии А, 5-6.

После экструзии образцы (без остыва- вания) подвергают изотермическому обжигу.

Результаты прочности сцепления слоев полученного биметаллического инструмента по предлагаемому способу после термообработки приведены в таблице. Для сравнения приведены также результаты прочности сцепления слоев биметаллического инструмента, полученного по известному способу.

350 360 380 380 370 390 380 380

380 300

380 400 400 400 390 420

400 420

410 330

Анализ результатов, приведенных в таблице показывает, что высокие результаты прочности сцепления (тср 380-420 МПа) получаются при режимах обработки: Рг.д. (425-450) МПа, тд.о. (0,5-0,6) ч.

При давлениях горячей допрессовки Рг.д. 5 400 МПа не достигается высокоплотное состояние (пористость в пределах 2-3%), что приводит к неполной взаимодиффузии элементов в переходной зоне при последующем диффузионном отжиге и снижению ю прочности сцепления для данной пары материалов. Пористость в пределах 2-3% достигается на обычном оборудовании при относительно низких давлениях и практически обеспечивает качественное протекание дифона находилась на уровне продолжительности закалки готового инструмента (тд.о ,6 ч). Длительный нагрев ( 0,6 ч) практически не влияет на результаты прочности сцепления слоев переходной зоны, короткий нагрев ( 0,5 ч) - не обеспечивает стабильных результатов прочности сцепления в связи с незавершенностью протекания основных диффузионных процессов.

Формула изобретения

Способ изготовления биметаллического стального режущего инструмента, включающий сборку исходных стальных материалов в оболочке и горячее выдавливание заготовфузионных процессов. Поэтому нет необходи- ки, отличающийся тем, что, с целью повымости в получении беспористой структуры, образуемой высокими давлениями (Рг.д. 400 МПа), применении дорогостоящего износостойкого инструмента и т.д.

Величина выдержки для диффузионного отжига выбирается таким образом, чтобы

щения качества инструмента за счет повыще- ния прочности сцепления исходных материалов, после сборки заготовку подвергают горячей допрессовке при давлении 400- 450 МПа и диффузионному отжигу в течение 0,5-0,6 ч.

она находилась на уровне продолжительности закалки готового инструмента (тд.о ,6 ч). Длительный нагрев ( 0,6 ч) практически не влияет на результаты прочности сцепления слоев переходной зоны, короткий нагрев ( 0,5 ч) - не обеспечивает стабильных результатов прочности сцепления в связи с незавершенностью протекания основных диффузионных процессов.

Формула изобретения

Способ изготовления биметаллического стального режущего инструмента, включающий сборку исходных стальных материалов в оболочке и горячее выдавливание заготов ки, отличающийся тем, что, с целью повыщения качества инструмента за счет повыще- ния прочности сцепления исходных материалов, после сборки заготовку подвергают горячей допрессовке при давлении 400- 450 МПа и диффузионному отжигу в течение 0,5-0,6 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления комбинированных спеченных изделий из разнородных материалов | 1980 |

|

SU942888A1 |

| Способ изготовления биметаллического изделия | 1984 |

|

SU1243905A1 |

| Способ изготовления высокопрочной оцинкованной стальной полосы | 1984 |

|

SU1224346A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422282C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2368475C1 |

| Способ изготовления трубчатых изделий малого диаметра | 1990 |

|

SU1785815A1 |

| Способ изготовления спеченных составных изделий | 1990 |

|

SU1752520A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ЗАГОТОВКИ В ВИДЕ ПОЛОСЫ ИЛИ ЛИСТА ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2009 |

|

RU2422283C1 |

| Способ получения биметаллического длинномерного изделия | 1984 |

|

SU1234048A1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО ПРОКАТА НА ОСНОВЕ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ И АЛЮМИНИЕВОГО СПЛАВА | 2014 |

|

RU2574948C1 |

Изобретение относится к способам получения биметаллического стального режущего инструмента и может быть использовано при изготовлении фрез, метчиков, разверток, прошивок сверл и т.д. Цель изобретения - повышение качества инструмента за счет повышения прочности сцепления исходных материалов. Способ включает сборку исходных материалов в оболочке, горячую допрессовку при давлении 400- 450 МПа и температуре 1050-1100°С, диффузионный отжиг в течение 0,5-0,6 ч, горячее выдавливание и последующий изотермический отжиг. В процессе горячей до- прессовки заготовка уплотняется, в результате чего в переходной зоне создаются условия для интенсивного протекания диффузионных процессов с равномерным распределением элементов. 1 табл. to 00 4 О5 (Г N

| ЦИЛИНДРОВЫЙ МЕХАНИЗМ СЕКРЕТНОСТИ ЗАМКА | 1999 |

|

RU2148139C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления биметаллического режущего инструмента | 1977 |

|

SU632488A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1984-12-03—Подача