Изобретение относится к химической промышленности, к технологии получения экстракционной фосфорной кислоты, используемой в производстве минеральных удобрений, кормовых и технических фосфатов.

Цель изобретения - повышение скорости фильтрации и выхода P20s в продукт.

Отличием способа являются условия охлаждения пульпы.

Сущность способа заключается в следующем.

Непосредственное охлаждение реакционной смеси через теплопередающую поверхность для пульпы разложения фосфатного сырья использовать невозможно, так как при снижении температуры резко уменьшается растворимость солей кальция и кремнефторидов, что влечет за собой интенсивное образование осадков на теплопередающей поверхности и резкое снижение теплообмена, при подводе на теплопередающую поверхность тока в результате электролиза в реакционной смеси на охлаждающей поверхности образуются газовые пузырьки, которые являются центрами кристаллизации сульфата кальция. В результате этого снижается перенасыщение в жидкой фазе сульфата кальция и непрореагировавшие частицы апатита не покрываются пленкой сульфата кальция. В результате повышается скорость фильтрации сульфата кальция и выход P20s в продукционную кислоту.

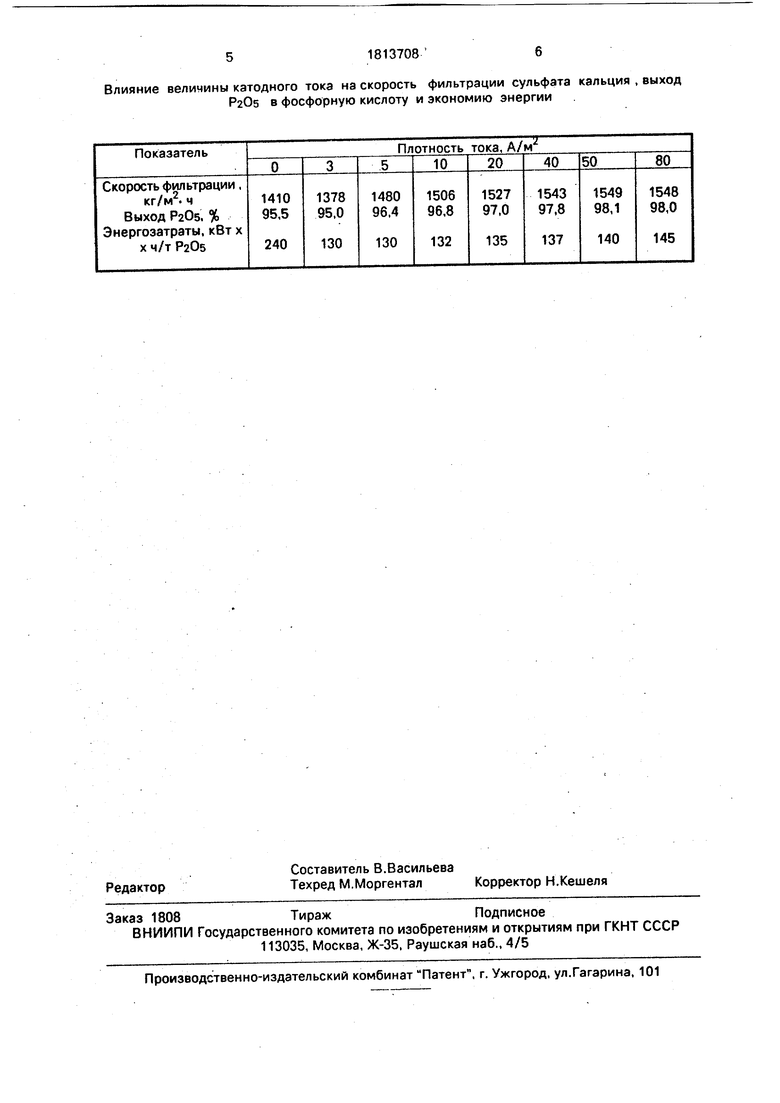

Целесообразность выбранной плотности тока, который подводится к теплопередающей поверхности, проиллюстрирована в следующей таблице.

Как видно из таблицы, снижение плотности тока ниже 5 А/м2 приводит к снижению скорости фильтрации и выхода P20s в готовый продукт, так как при этом в пульпе возле теплопередающей поверхности повышается концентрация ионов кальция и натрия и при недостатке газовой фазы это приводит к интенсификации образования

у

И

00

со

2

00

осадка сульфата кальция и кремнефторидов на теплопередающей поверхности. Повышение плотности тока более 50 А/м нецелесообразно, так как скорость фильтрации и выход Pads в продукт практически не меняются.

При осуществлении способа в теплообменник (теплообменники), опущенный в пульпу, подают холодную воду. За счет тепла реакции фосфатного сырья с серной кислотой вода в теплообменнике нагревается, отводя тепло и поддерживая необходимую температуру в реакторе, и подается на промывку сульфата кальция. Таким образом, способ позволяет утилизировать тепло реакции и соответственно снизить энергоемкость процесса, так как при этом исключается подогрев воды за счет внешних источников тепла.

Примеров первый экстрактор каскада реакторов с общим обьемом 120 м подают 8 т/ч апатитового концентрата (39,6 мас.% РаОб), 30 т/ч оборотной фосфорной кислоты, 96 т/ч циркулирующей фосфорнокислой пульпы и в предпоследний реактор 7,8 т/ч серной кислоты (92,5 мас.% HaSCM). В реакторе, куда подают серную кислоту, устанавливают трубчатый теплообменник с теплопередающей поверхностью 5 м2. Через теплообменник подают техническую воду с начальной температурой 15°С в количестве 5,5 м /ч. На выходе теплообменника получают нагретую до 70°С воду, которую используют для промывки осадка сульфата кальция от фосфорной кислоты.

Теплопередающую поверхность теплообменника со стороны реакционной смеси подвергают катодной обработке током 25А, что составляет 5 А/м2.

За счет охлаждения (отвода тепла водой) температура пульпы поддерживается около 100°С. Из последнего реактора фосфорнокислую пульпу в количестве 48 г/ч подают на фильтрацию в количестве 96 т/ч в первый реактор. Скорость фильтрации составляет 1500 кг/м2 ч. Горячую воду со стадии разложения подают на промывку сульфата кальция. В результате получают 6,44 т/ч 47%-ной по PaOs фосфорной кислоты, что соответствует выходу Р20§ в пульпу 96,0%. В результате нагрева промывочной воды за счет экзотермической реакции происходит снижение энергозатрат на 0,26 ГКал и общее количество энергии составляет 0,08 ГКал на 1 т P2Os.

П р и м е р 2, Процесс ведут, как описано в примере 1. В теплообменник с теплопередающей поверхностью 5 м подают техническую воду с начальной температурой 15°С в количестве 6,8 м3/ч. На выходе теплообменника получают воду с температурой 65°С,

которую используют для промывки осадка сульфата кальция от фосфорной кислоты.

Теплопередающую поверхность теплообменника подвергают со стороны реакционной смеси катодной обработке током 250

А, что составляет 50 А/м2. В результате получают 6,58 т/ч 47%-ной по P2U5 фосфорной кислоты, что соответствует выходу РгОз в кислоту 98,1%. Скорость фильтрации составляет 1580 кг/м2-ч. Снижение энергозатрат составляет 0,25 ГКал/ч.

П р и м е р 3. Процесс ведут, как описано в примере 1. В теплообменник с теплопередающей поверхностью 5 м2 подают техническую воду с начальной температурой 25°С в

количестве 6 м3/ч. На выходе теплообменника получают воду с температурой 75°С, которую направляют на промывку осадка сульфата кальция.

Теплопередающую поверхность теплообменника подвергают со стороны реакционной смеси катодной обработке током 125 А, что составляет 25 А/м2. В результате получают 6,52 т/ч 47% -ной по P20s фосфорной кислоты, что соответствует выходу PaOs в

кислоту 97,2%. Скорость фильтрации 1530 кг/м ч. Происходит снижение энергозатрат на 0,25 ГКал/ч,

Использование предложенного способа позволяет увеличить скорость фильтрации сульфата кальция с 1400 (по прототипу/ до 1500-1580 кг/м2 ч и увеличить выход продукта с 95 до 96-98%. Кроме того энергозатраты на процесс снижаются 0,11-0,12

ГКал на 1 г PaOs фосфорной кислоты.

Формула изобретения

Способ получения фосфорной кислоты, включающий разложение фосфатного

сырья серной и оборотной фосфорной кислотами в присутствии рециркулирую- щей пульпы, охлаждение реакционной смеси с последующей фильтрацией и промывкой осадка сульфата кальция, о т л и чающийся тем, что, с целью увеличения скорости фильтрации и повышения выхода пентаксида фосфора в продукт, охлаждение ведут через теплопередаю- щую поверхность, которую подвергают

катодной обработке токрм плотностью 5- 50 А/м2.

Влияние величины катодного тока на скорость фильтрации сульфата кальция , выход Р2Об в фосфорную кислоту и экономию энергии

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорной кислоты и сульфата кальция | 1989 |

|

SU1781169A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1738753A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1650576A1 |

| Способ получения фосфорной кислоты | 1989 |

|

SU1673508A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1673507A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1678761A1 |

| Способ получения экстракционной фосфорной кислоты | 1988 |

|

SU1654259A1 |

| Способ получения фосфорной кислоты | 1989 |

|

SU1756271A1 |

| Способ получения фосфорной кислоты | 1989 |

|

SU1673510A1 |

| Способ получения фосфорной кислоты и сульфат кальция | 1975 |

|

SU551249A1 |

Фосфатное сырье разлагают серной и оборотной фосфорной кислотами в присутствии рециркулирующей пульпы, реакционную смесь охлаждают через теплопередающую поверхность, которую подвергают катодной обработке током плотностью 5-50 А/м2, осадок фильтруют и промывают. Получают фосфорную кислоту с выходом 96,4-98,1%, скорость фильтрации составляет 1480-1549 кг/см2. 1 табл.

| Способ получения фосфорной кислоты | 1978 |

|

SU682447A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колылев Б.А | |||

| Технология экстракционной фосфорной кислоты | |||

| Л.: Химия, 1981, с.127. | |||

Авторы

Даты

1993-05-07—Публикация

1989-07-17—Подача