ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каинита и карналлита из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1721014A1 |

| Способ получения хлорида натрия из растворов переработки полиминеральных калийных руд | 1988 |

|

SU1678765A1 |

| Способ получения шенита из минерального сырья | 1987 |

|

SU1502468A1 |

| Способ получения шенита | 1988 |

|

SU1608118A1 |

| Способ выделения шенита из полиминеральных калийных руд | 1980 |

|

SU966008A1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| Способ получения азотно-калийного удобрения | 1991 |

|

SU1778103A1 |

| Способ получения шенита | 1989 |

|

SU1692939A1 |

| Способ выделения шенита из полиминеральных калийных руд | 1985 |

|

SU1291544A1 |

| Способ выделения хлористого натрия из растворов | 1985 |

|

SU1242465A1 |

Полиминеральную калийную руду увлажняют, растворяют в оборотных шенитовых растворах, отстаивают образовавшуюся суспензию, отделяют насыщенный раствор, охлаждают его, отделяют твердую фазу из образовавшейся суспензии, оставшуюся жидкую фазу охлаждают с последующим разделением полученной суспензии с образованием маточного раствора и твердой фазы; твердую фазу обрабатывают смесью маточного раствора и воды в соотношении 1:1, предварительно охлажденной до 3-10°С, с последующим отделением ше- нита. Извлечение ионов калия в готовый продукт увеличивается. 2 табл.

Изобретение относится к галургии и может быть использовано при комплексной переработке полиминеральных калийных руд, содержащих хлоридно-сульфатные минералы калия, магния и натрия.

Цель изобретения - увеличение извлечения ионов калия в готовый продукт.

Указанная цель достигается тем, что полиминеральную калийную руду увлажняют, растворяют ее в оборотных шенитовых растворах с получением раствора, который отстаивают, отделяют насыщенный раствор, охлаждают его до 38-44°С, отделяют твердую фазу, кристаллизуют с жидкой фазы при охлаждении шенит, смешивают его с охлажденными до 3-10°С водой и маточным раствором и отделяют конечный продукт.

Отличием способа является то, что шенит смешивают с охлажденными до 3-10°С водой и маточным раствором, взятыми в соотношении 1:1 и отделяют конечный продукт. Из литературных и патентных

источников процесс смешения шенита с водой и маточным раствором при 3-10°С неизвестен.

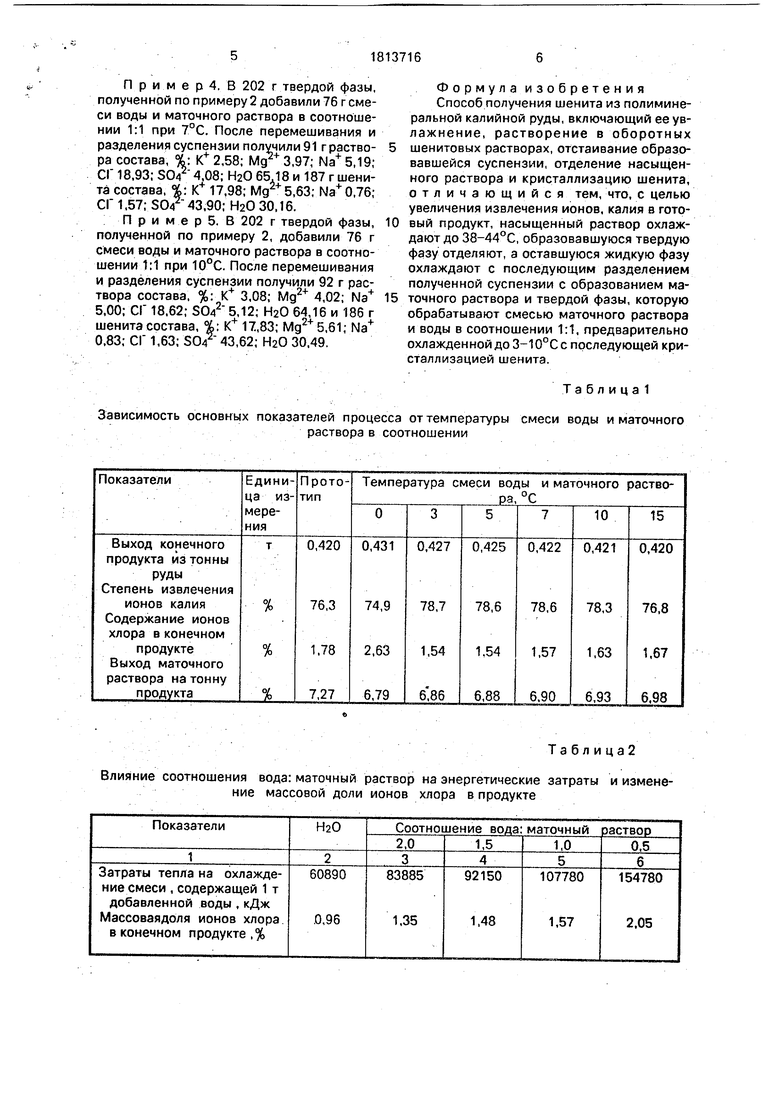

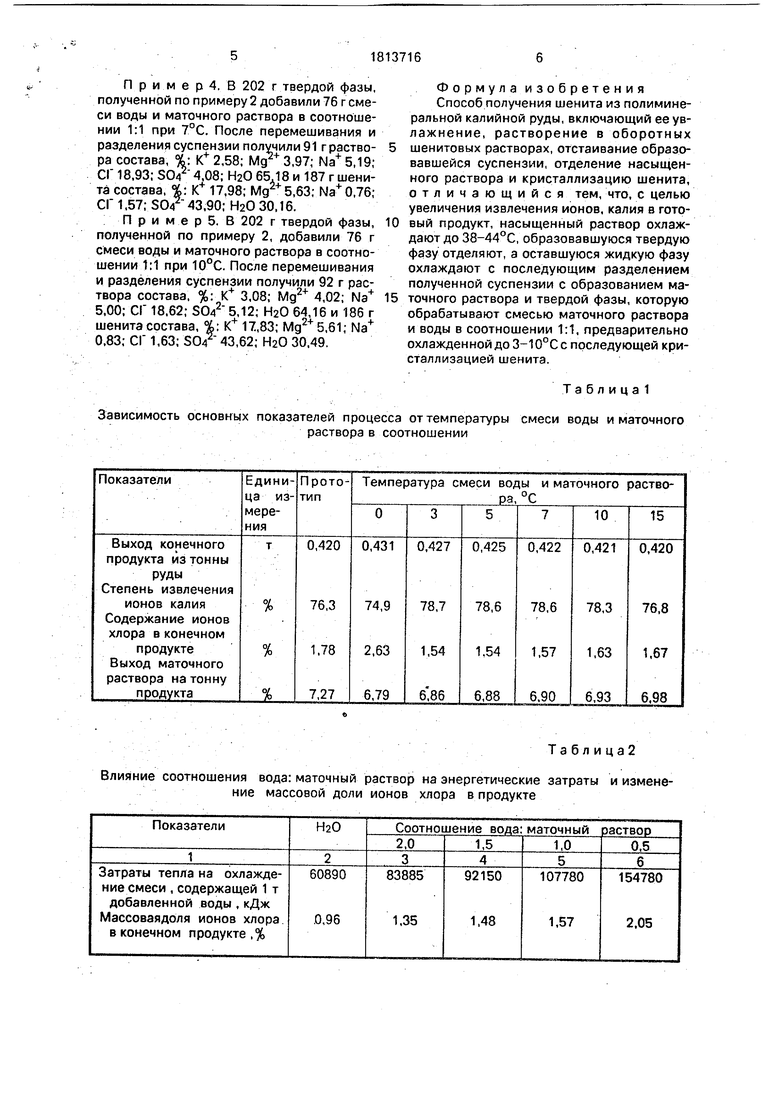

Как видно из табл.1, при температуре выше 10°С имеет место незначительноеуве- личение степени извлечения ионов калия в продукт. Это связано с тем, что смесь воды и маточного раствора еще далека к насыще- нию при данной температуре и наряду с растворением хлорида натрия в раствор переходят компоненты шенита. В связи с этим применение смеси при температурах выше 10°С нецелесообразно. По мере снижения температуры увеличивается температурное насыщение смеси и уменьшается растворение компонентов при одинаковой растворимости хлорида натрия. При температурах ниже 3°С смесь воды и маточного раствора в соотношении 1:1 образует насыщенный раствор, из которого в твердую фазу выпадают хлоридные соли и сульфат натрия, что в конечном результате приводит к ухудшеоо

со VI

нию качественных показателей конечного продукта. В связи с этим применением смеси при температурах ниже 3°С в процессе смешения с шенитом нерационально.

Как видно из табл.1, исключение подачи воды к жидкой фазе на стадии кристаллизации шенита приводит к.снижению выхода маточного раствора на 0,380 т/и шенита. Полученные результаты исследования зависимости соотношения воды и маточного раствора показали, что с увеличением в смеси маточного раствора при постоянном количестве добавляемой воды имеет место уменьшение массовой доли сульфата магния, перешедшего из шенита в раствор. Из этих результатов видно, что наиболее целесообразно использовать раствор с соотношением вода:маточный раствор, близким к единице. Ниже этой величины увеличиваются затраты на подготовку раствора к процес- су, т.е. на его охлаждение (см. табл.2), Выше этого соотношения имеет место увеличение скорости процесса разложения шенита, т.к. массовая доля сульфата магния - продукта разложения шенита - недостаточна для спи- жёния скорости этого процесса.

Кристаллизацию шенита из растворов осуществляют путем их вакуумохлаждения, С целью снижения примесей в шените насыщенный раствор разбавляют водой, суль- фатным или лангбейнитовым растворами. Количество воды 5% от массы раствора. Для уменьшения количества воды предложено промежуточное выделение твердой фазы из насыщенного, раствора при 38-44°С, что способствует увеличению выхода продукта. Однако, как уже отмечалось, в конечном результате на величину добавленной воды на кристаллизацию пропорционально образуется количество маточного раствора, темпе- ратура которого не ниже 20°С.

По предложенному способу к раствору, поступающему на вакуум-охлаждение, воду не добавляют, а ее вместе с маточным раствором в соотношении 1:1 охлаждают до 3-10°С и смешивают с шенитом. Это дает возможность растворить хлорид натрия. При этом частично растворяются и другие компоненты шенита, однако их количество меньше по сравнению с маточником с оди- наковым количеством воды. Такой способ позволяет уменьшить образование маточного раствора и увеличивает степень извлечения ионов калия в продукт.

Примеры осуществления способа

Пример 1. В 1320 г растворяющего раствора состава, %: К+ 3,75; Мд2+ 2,57; №+ 5,12; СГ 15,35; 504-4,69; Н20 68,52 растворили при 70°С440 г полиминеральной руды состава, %: К+ 9,62; Мд2+ 5,84; Сэ2+ 0,55; №+

.25,55; СГ 14,24; S04Z 28,40; Н20 31,01; И.О. 4,84. Суспензию расфильтровали. Получили 1600 г насыщенного раствора состава, %: К+ 4,91; Мд2+ 3,40; Na4 4,50; СГ 14,51; S042 9,25; Н20 63,44; 86 г нерастворившегося остатка состава, %: К+ 9,92; Мд2+ 3,68; Са2+

1 27,71; Н20

0,98; Na+ 16,03; СГ 25,74; S042 13,62,-Н.О. 2,32 и 74 г ила состава, %: К+ 6,40j Мд2+2,73; Са2+ 1,81; Na48,31; СГ 14,80; .304-20,31; Н20 19,05; Н.О. 26,57.

В насыщенный раствор добавили 38 г твердой фазы состава, %: К+2,18; Мд2+0,61; Na+ 33,21; СГ 53,55; S042 1,89; Н20 8,55. После перемешивания твердую фазу отделили и получили 35 г хлорида натрия состава, %: К+0,91; Мд2+0,37; Na+35,71; СГ 56,23; S04 1,11; НгО 5,63 и 1603 г раствора состава, К+4,93; Мд2+3,40; ,50; СГ 14,53; S042- 9,25; НаО 63,40.

1603 г полученного раствора охлаждения под вакуумом до 42°С. При этом упарили 56 г воды. Суспензию расфильтровывали, получили 38 г твердой фазы и 1509 г раствора состава, %: К+ 5,18; Мд2+ 3,60; № 3,95; СГ 14,08; S042 9,78; Н20 63,43, в который добавили 38 г воды и охладили под вакуумом до 33°С, после чего полученную суспензию охладили до 20°С обычным способом. Получили 1345 г маточного раствора состава, %: К+3,37; Mg2+3,21; Na+4,27; СГ 15,36; S04 - 4,93; Н20 69,90 и 185 г шенита состава, %: К+ 17,47; Мд2+5,70; Na+0,75; СГ 1,78; 43,50; Н20 30,65.

П р и м е р 2. Раствор в количестве 1509 г, полученный по примеру 1, охладили под вакуумом до 33°С, после чего охладили образовавшуюся суспензию до 20°С обычным способом. Суспензию разделили и получили 1290 г маточного раствора состава, %: К+ 3,37; Мд2+ 3,21; Na+ 4,27; СГ 15,36; S042 4,93; НгО 68,86 и 202 г твердой фазы состава, %:К+17,18; Mg2+6,39; Na+2,24; СГ7.09; S04 - 41,57; Н20 25,53, которую обработали смесью воды и мдточного раствора в соотношении 1;1 в количестве 76 г при 0°С. После перемешивания и разделения суспензии получили 88 г раствора состава, %: К 4,88; Мд2 3,93; Na+ 2,38; СГ 17,22; 504-3,47; Н20 68,12 и 190 г шенита состава, %: К+ 16,68; Мд2+ 5,62; Na+ 2,13; СГ 2,63; S042 43,57; Н20 29,36.

П р и м е р 3. В 202 г твердой фазы, полученной по примеру 2, добавили 76 г смеси воды и маточного раствора в соотношении 1:1 приЗ°С. После перемешивания и разделения суспензии получили 90 г раствора состава, %: К+ 2,98; 3,90; Na+ 5,23; СГ 19,19; 504 4,30; Н20 64,41 и 188 г шенита состава, %: К+ 17,72; Мд2+ 5,65; Na+ 0.76; СГ 1,54; 5042 43,60; Н20 30,73.

П р и м е р 4. В 202 г твердой фазы, полученной по примеру 2 добавили 76 г смеси воды и маточного раствора в соотношении 1:1 при 7°С. После перемешивания и разделения суспензии получили 91 г раствора состава, %: К+ 2,58; 3,97; Na+5,19; СГ 18,93; S042 4,08; НзО 65.18 и 187 г шенита состава, %: К 17,98; ,63; Na+0,76; СГ 1.57; 43,90; Н20 30,16. ; П р и м е р 5. В 202 г твердой фазы, полученной по примеру 2, добавили 76 г смеси воды и маточного раствора в соотношении 1:1 при 10°С. После перемешивания и разделения суспензии получили 92 г раствора состава. %: К 3,08; Мд2+ 4,02; Na4 5,00; СГ 18.62; ЗСм2 5,12; Н20 64,16 и 186 г шенита состава, %: К+ 17,83; Мд2+5,61; Na+ 0.83; СГ 1,63; S042 43,62; Н20 30.49.

Зависимость основных показателей процесса от температуры смеси воды и маточного

раствора в соотношении

Т а б л и ц а 2

Влияние соотношения вода: маточный раствор на энергетические затраты и изменение массовой доли ионов хлора в продукте

Формула изобретения Способ получения шенита из полиминеральной калийной руды, включающий ее увлажнение, растворение в оборотных

шенитовых растворах, отстаивание образовавшейся суспензии, отделение насыщенного раствора и кристаллизацию шенита, отличающийся тем, что, с целью увеличения извлечения ионов, калия в гото0 вый продукт, насыщенный раствор охлаждают до 38-44°С, образовавшуюся твердую фазу отделяют, а оставшуюся жидкую фазу охлаждают с последующим разделением полученной суспензии с образованием маточного раствора и твердой фазы, которую обрабатывают смесью маточного раствора и воды в соотношении 1:1, предварительно охлажденной до 3-10°С с последующей кристаллизацией шенита.

Таблица1

Продолжение табл.2

| Авторское свидетельство СССР ISfc 803366, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-05-07—Публикация

1991-01-03—Подача