Изобретение относится к области неорг.анической химии, в частности к способам получения шенита, и может быть использовано при переработке полиминеральных калийных руд.

Цель изобретения - повышение выхо- да продукта, снижение содержания прн- месей в нем и сокращение продолжительности процесса.

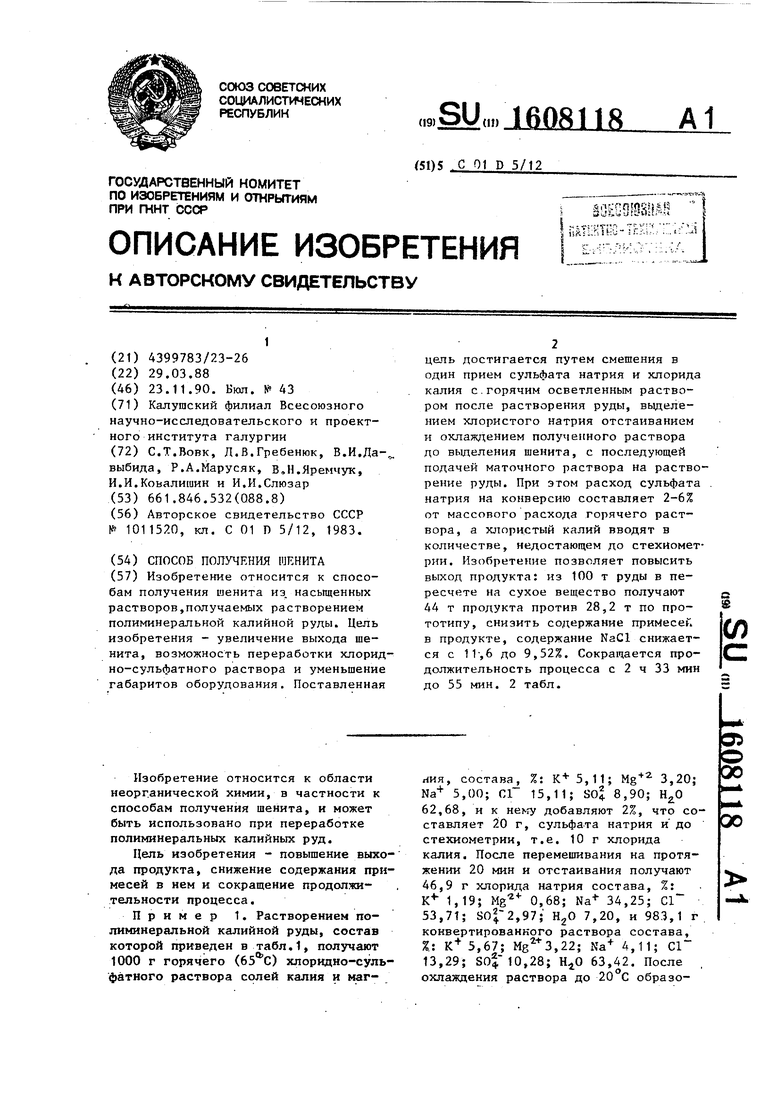

Пример 1. Растворением полиминеральной калийной руды, состав которой приведен в табл,1, получают 1000 г горячего (65 С) хлоридно-суль- фатного раствора солей калия и магния, состава, %: К 5,11; Mg 3,20; Na 5,00; СГ 15,11; SO 8,90; Е,0 62,68, и к нему добавляют 2%, что составляет 20 г, сульфата натрия и до стехиометрии, т.е. 10 г хлорида калия. После перемешивания на протяжении 20 мин и отстаивания получают 46,9 г хлорида натрия состава, %: К 1,19; Mg 0,68; Na- 34,25; С1 53,7t; S0| 2,97; HgO 7,20, и 983,1 г конвертированного раствора состава, %.: 5,67; ,22; Na- 4,11; Cl 13,29; SO| 10,28; 63,42. После охлаждения раствора до 20 С образоо

о

00 00

вавшуюся суспензию разделяют и поучают 112,4 г шенита состава, %: 1.8,26; 5,66; Na 0,42; Cl 1,40; ,80; З0.,46 и 870,7 г 5 маточного раствора; состава, %: К 4,05; 2,91; Na 4,59; сГ 14,83; ,96; 67,66, который исполь- зуют для растворения руды с получением исходного раствора.10

Пример 2.К 1000 г горячего (65 С) хлоридно-сульфатного раствора .солей калия и магния того же состава, что в примере 1, добавляют 4%, что составляет 40 г, сульфата на- t5 трия и до стехиометрии, т.е. 20,7 г, хлорида калия. После перемешивания на протяжении 20 мин и отстаивания получают 94,5 г хлорида натрия состава, %: К 1,19; Mg 0,69; Na 20 32,92; Cl.51,47; So| 3,23; HgO 10,50, и 966,2 г конвертированного раствора состава, %: Mg 3,24;Na 3,30; Cl 11,68; Sof 11,70; Л 63,74. Раствор охлаждают до 20 С 25 и образовавшуюся суспензию разделяют с получением 140 г шенита состава, %: К+18,18; Mg 5,66; 0,35; СГ 1,20; ,78; 30,83, и 826,2 г маточного раствора состава, зо %: К 4,28; Mg 2,83; Na 3,80; Cl 13,39; ,26; 69,44, который подают на растворение руды.

Пример 3. К 1000 г горячего (65°с) хлоридно-сульфатного раствора солей калия и магния того же состава, что в примере 1,добавляют 5%,что составляет 50 г, сульфата натрия и до сте х ометрии, т.е. 26,2 г,хлорида калия. После перемешивания на протя- Q жении 20 мин и отстаивания получают 100 г хлорида натрия состава, %: К 1,54; Mg 0,85; Na 31,60; Cl 47,88; sol 6,42; 11,71 и 976,2 г конвертированного раствора состава,%: ,49; Mg 3,19; 3,54; сГ l l,85;Sof 11,92; П.0 63,01. Раствор ёхландают до 20°С и образовавшуюся суспензию разделяют с получением 151 г шенита состава, %: К 18,15; сп Mg 5,72; Na 0,31; СГ 1,14; S0| 44,01; 30,67, и 825, маточного раствора состава, %: К 4,35; Mg 2,73; Na- 4,13; Cl 13,81; ,05; H,jp 68,93, который подают на растворе- ние руды.

Пример 4. К 1000 г горячего ..(65°С) хлоридно-сульфатного раствора солей калия и магния состава, %: К

5,99; Mg 3-,24; 4,90; С1 16,24; 80ф 8,36; 61,25, добавляют 60 г сульфата натрия, что соответствует 6% от массы раствора, и до стехиометрии, т.е. 12 г,хлорида калия.После - перемешивания на протяжении 20 мин и отстаивания получают 105 г хлорида натрия состава, %: К 1,19; Mg 0,69; Na- 32,71; СГ 49,70; ,21; Н,0 10,50, и 967 г конвертированного раствора состава, %: К 6,72; 3,28 Na 3,52; сГ 12,01; ,28; Н,0 63,13. Раствор охлаждают до 20°С и образовавшуюся суспензию разделяют с получением 180 г шенита состава, %: К 18,20; Mg2 5,70; Na 0,10; СГ 0,95; sol 43,82; 31,32, и 787 г маточного раствора, состава, %: К 4, Mg 2,72; Na 4,31; Cl 14,54; ,06; Hj,0 69,28, который подают на растворение руды.

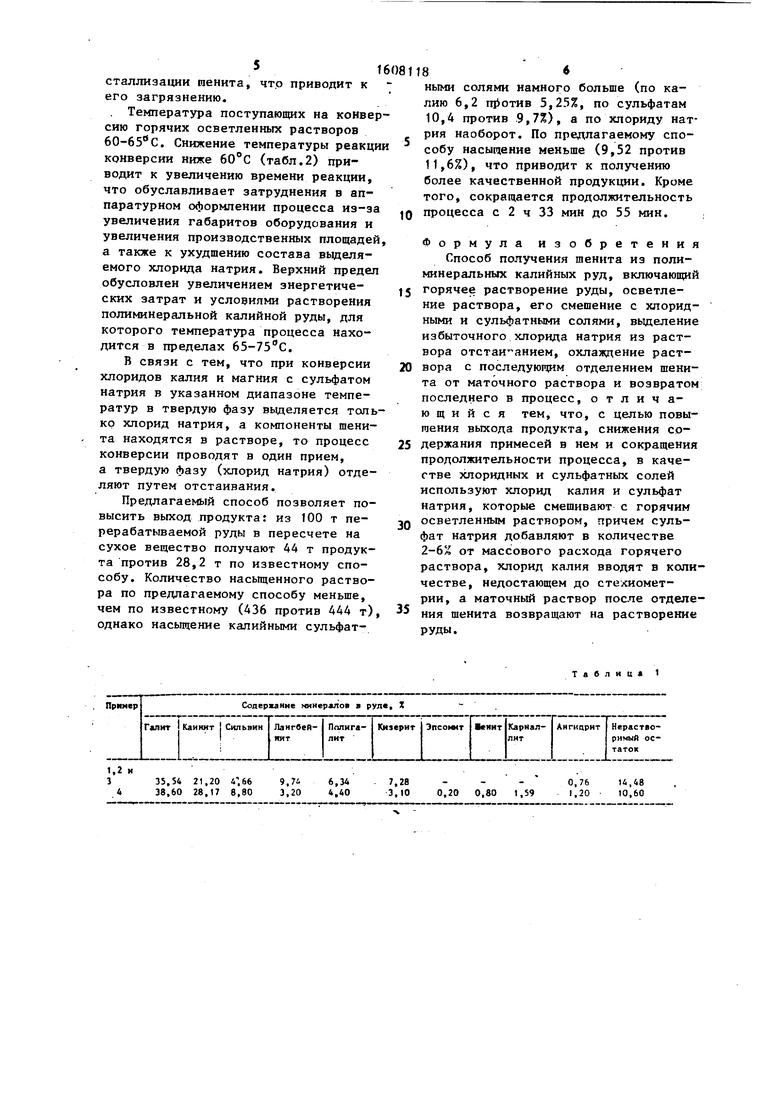

При получении хлоридно-сульфатного раствора солей калия и магния путем растворения полиминеральной калийной руды источником образования хлорида магния, который необходимо вьгаодить из процесса, являются минералы руды: каинит, лангбейнит и. кизерит, содержание которых находится в пределах 7,5-28,2, 2,4-16,0 и 2,0 7,3% соответственно. Согласно реакции конверсии для указанных пределов изменения составов руды, расход сульфата натрия должен составлять 2-6% .от массы получаемого хлоридно- сульфатного раствора.

Если расход сульфата натрия ниже 2%, то будет происходить накопление хлористого магния в системе, ухудшение процесса растворения руды и, вследствие этого,уменьшение выхода шенита. При повьш1ении указанного предела (более 6%) из-за избытка сульфата натрия поваренная соль будет им загрязнена, а вместе с шени- том будут кристаллизоваться сульфа- . ты магния, что приводит к ухудшению качества продукта.

В процессе реакции конверсии хлоридно-сульфатного раствора с сульфатом натрия и хлоридом калия со- . держание последнего в растворе необходимо поддерживать в стехиометри- ческом соотношении. Превьш1ение расхода хлорида калия приводит к увеличению содержания хлористого магния в растворе, а недостаток его - к образованию сульфата магния при кри

1

сталлизации шенита, что приводит к его загрязнению.

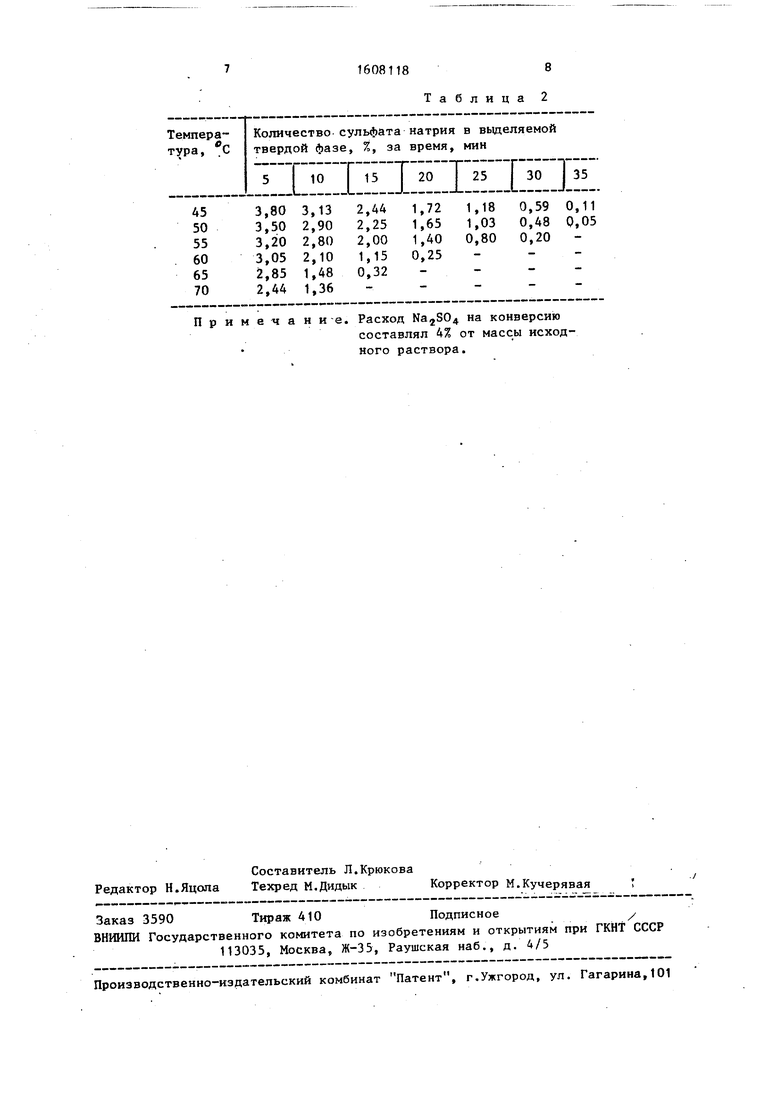

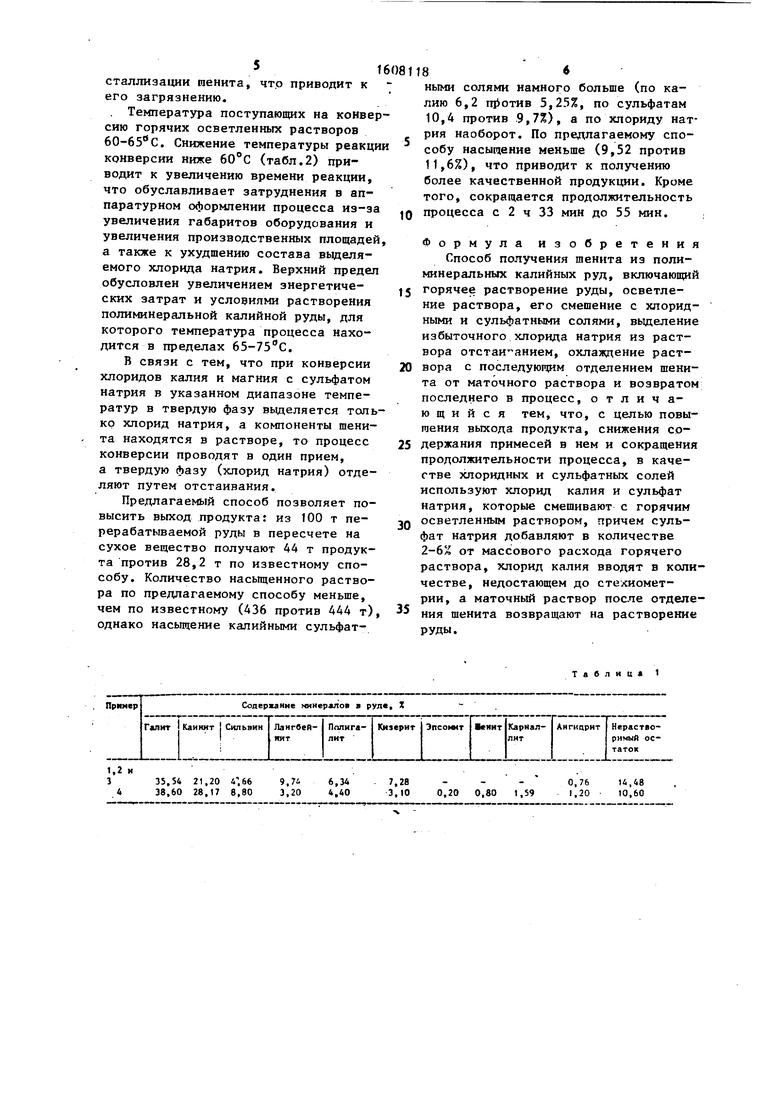

Температура поступающих на конверсию горячих осветленных растворов 60-65 С. Снижение температуры реакци конверсии ниже 60°С (табл.2) приводит к увеличению времени реакции, что обуславливает затруднения в аппаратурном оформлении процесса из-за увеличения габаритов оборудования и увеличения производственных площадей а также к ухудщению состава вьщеля- емого хлорида натрия. Верхний предел обусловлен увеличением знергетиче- ских затрат и условиями растворения полиминеральной калийной руды, для которого температура процесса находится в пределах 65-75 с.

В связи с тем, что при конверсии хлоридов калия и магния с сульфатом натрия в указанном диапазоне температур в твердую фазу вьделяется только хлорид натрия, а компоненты шенита находятся в растворе, то процесс конверсии проводят в один прием, а твердую фазу (хлорид натрия) отделяют путем отстаивания.

Предлагаемый способ позволяет повысить выход продукта: из 100 т перерабатываемой руды в пересчете на сухое вещество получают 44 т продукта против 28,2 т по известному способу. Количество насьпценного раствора по предлагаемому способу меньше, чем по известному (436 против 444 т), однако насыщение калийными сульфат

10

81

15

20

25

0

5

18

ными солями намного больше (по калию 6,2 ntiOTHB 5,25%, по сульфатам 10,4 против .9,7%), а по хлориду натрия наоборот. По предлагаемому способу насыщение меньше (9,52 против 11,6%), что приводит к получению более качественной продукции. Кроме того, сокращается продолжительность процесса с 2 ч 33 мин до 55 мин. ;

Формула изобретения

Способ получения шенита из полиминеральных калийных руд, включающий горячее растворение руды, осветление раствора, его смешение с хлорид- ными и сульфатными солями, выделение избыточного хлорида натрия из раствора отстаиванием, охлая дение раствора с последующим отделением шенита от маточного раствора и возвратом последнего в процесс, отличающийся тем, что, с целью повышения выхода продукта, снижения содержания примесей в нем и сокращения продолжительности процесса, в качестве хлоридных и сульфатных солей используют хлорид калия и сульфат натрия, которые смешивают с горячим осветленным раствором, причем сульфат натрия добавляют в количестве 2-6% от массового расхода горячего раствора, хлорид калия вводят в количестве, недостающем до стехиометрии, а маточный раствор после отделения шенита возвращают на растворение РУДЫ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шенита из полиминеральной калийной руды | 1991 |

|

SU1813716A1 |

| Способ выделения шенита из полиминеральных калийных руд | 1985 |

|

SU1291544A1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| Способ получения калиймагниевого шенита | 1980 |

|

SU941288A1 |

| Способ выделения хлористого натрия из растворов | 1985 |

|

SU1242465A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ ИЗ ПОЛИГАЛИТОВОЙ РУДЫ | 2014 |

|

RU2566414C1 |

| Способ получения шенита из минерального сырья | 1987 |

|

SU1502468A1 |

| Способ выделения шенита из полиминеральных калийных руд | 1980 |

|

SU966008A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИЙНЫХ УДОБРЕНИЙ ИЗ КАЛИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1967 |

|

SU189876A1 |

| Способ получения сульфатных калийно-магниевых солей | 1982 |

|

SU1105466A1 |

Изобретение относится к способам получения шенита из насыщенных растворов, получаемых растворением полиминеральной калийной руды. Цель изобретения - увеличение выхода шенита, возможность переработки хлоридно-сульфатного раствора и уменьшение габаритов оборудования. Поставленная цель достигается путем смешения в один прием сульфата натрия и хлорида калия с горячим осветленным раствором после растворения руды, выделением хлористого натрия отстаиванием и охлаждением полученного раствора до выделения шенита, с последующей подачей маточного раствора на растворение руды. При этом расход сульфата натрия на конверсию составляет 2-6% от массового расхода горячего раствора, а хлористый калий вводят в количестве, недостающем до стехиометрии. Изобретение позволяет повысить выход продукта: из 100 т руды в пересчете на сухое вещество получают 44 т продукта против 28,2 т по прототипу, снизить содержание примесей в продукте, содержание NACL снижается с 11,6 до 9,52%. Сокращается продолжительность процесса с 2 ч 33 мин до 55 мин.

Таблица 1

Примечание. Расход Na2S04 на конверсию

составлял 4% от массы исходного раствора.

16081188

Таблица 2

| Способ получения шенита | 1980 |

|

SU1011520A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-23—Публикация

1988-03-29—Подача