со С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных хромовых покрытий | 1988 |

|

SU1523598A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 2006 |

|

RU2318083C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ ИЗ САМОРЕГУЛИРУЮЩИХСЯ ЭЛЕКТРОЛИТОВ ХРОМИРОВАНИЯ | 2004 |

|

RU2283373C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2274684C2 |

| НАНОКОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ И УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2011 |

|

RU2467034C1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ ПРИСАДКА | 1999 |

|

RU2178803C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1990 |

|

RU2026892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2352695C1 |

| АЛМАЗСОДЕРЖАЩЕЕ ВЕЩЕСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2051092C1 |

Использование: получение электрохимических композиционных покрытий на металлических изделиях. Сущность изобретения: в электролит хромирования, содержащий ионы хрома и серную кислоту, вводят ультрадисперсный порошок алмаза в количестве 0,5-2,5 г/л. Предварительно порошок облучают потоком электронов с поглощенной дозой не менее 7 Мрад в окислительной среде, содержащей не менее 2,5 моль гидроокиси аммония на 1 моль порошка. 4 табл.

Изобретение относится к электрохимии и предназначено для получения электрохимических композиционных покрытий не металлических изделиях,

Целью изобретения является повышение износостойкости покрытия.

Указанная цель достигается тем, что в способе получения композиционных гальванических покрытий, включающем электроосаждение в электролите, содержащем ионы осаждаемого металла, кислоту и ультрадисперсный порошок и последующую термообработку в течение 2-2,5 ч, согласно изобретению в качестве порошка электролит содержит ультрадисперсный порошок алмаза в количестве 0,5-2,5 г/л электролита, предварительно облученный потоком электронов с поглощенной дозой не менее 7 Мрад в окислительной среде, содержащей не менее 2,5 моль окислителя на 1 моль

алмаза, а термообработку проводят при температуре 150-200°С.

В известных технических решениях не имеется признаков, сходных с признаками, отличающими заявляемое решение от прототипа. За счет того, что в электролите диспергирован ультрадисперсный порошок (УДП) алмаза, частицы которого заряжены положительным зарядом при облучении потоком электронов в окислительной среде, покрытия, получаемые путем электроосаждения, имеют более высокую износостойкость, т.к. положительно заряженные частицы алмаза быстрее, равномерней и прочнее осаждаются в покрытии.

Способ осуществляется следующим образом. Ультрадисперсный порошок алмаза с размером частиц менее 0,03 мкм смешивают с окислителем (гидроокисью аммония) в количестве 2,5; 3,0; 3,5 моль на 1 моль алмаза (т.е. 10,41 г; 12,5 г; 14,58 г гидроокиси

100

-л

со

i2 го

аммония NHnOH на 1 г алмаза) и подвергают облучению потоком ускоренных электронов до поглощения дозы 7; 8; 10 Мрад. После этого порошок алмаза диспергируют в количестве 0,5; 1,5:2,5 г/л в электролите, содер жащем 200 г/л хромового ангидрида и 2 г/л серной кислоты.

Изделие, выполненное из стали 20 в виде диска диаметром 30 мм и толщиной 1 мм, подвергают электроосаждению в полученном электролите при температуре 55 ±3 °С и токе с удельной величиной 60 ±3 А/дм . Затем изделие подвергают термической обработке при температуре 150; 175; 200°С в течение 2 ч в термопечи типа СНОЛ-1,6; 2,5, 1/11-И2.

Исследование удельной износостойкости покрытий проводилось по схеме плотность-плотность. В качестве контртела использовался диск из инструментальной стали Р6М5. Удельный износ (уменьшение веса на единицу истираемой поверхности) измерялся при относительной скорости движения 8 м/с через БОО м пути при удельном давлении 0,5 кг/см2. Уменьшение веса образцов определялось взвешиваниям на аналитических весах ВЛА-200-М с точностью до 0,0001 г.

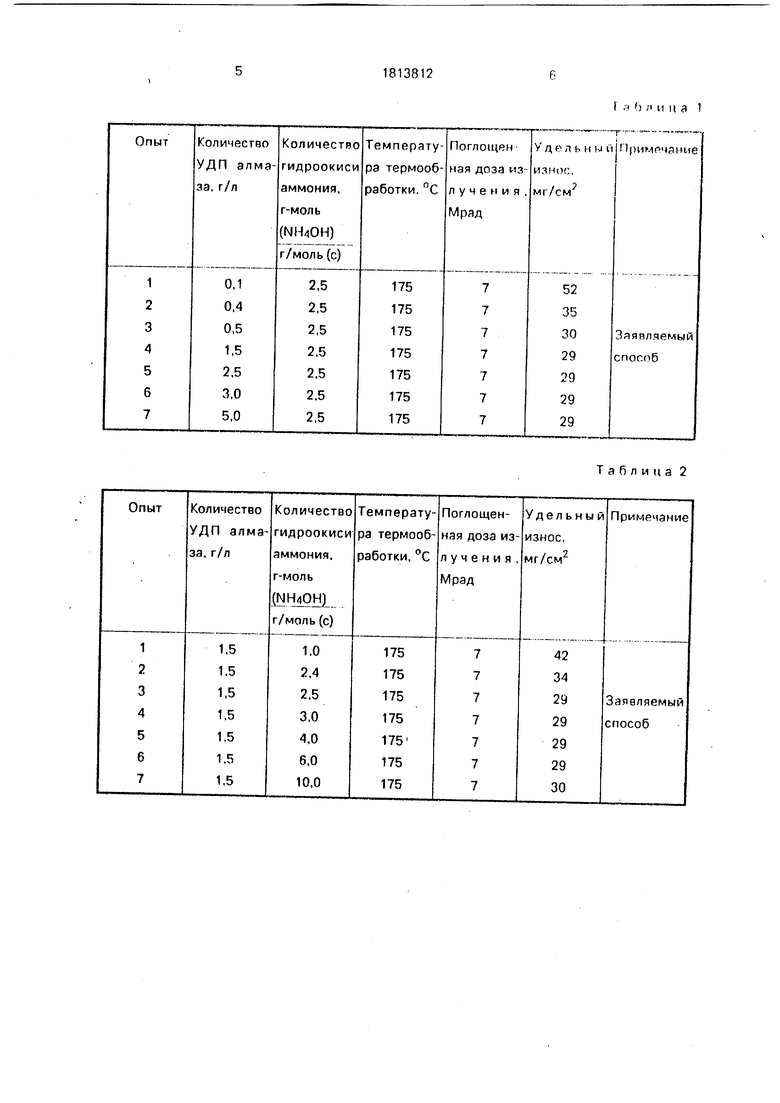

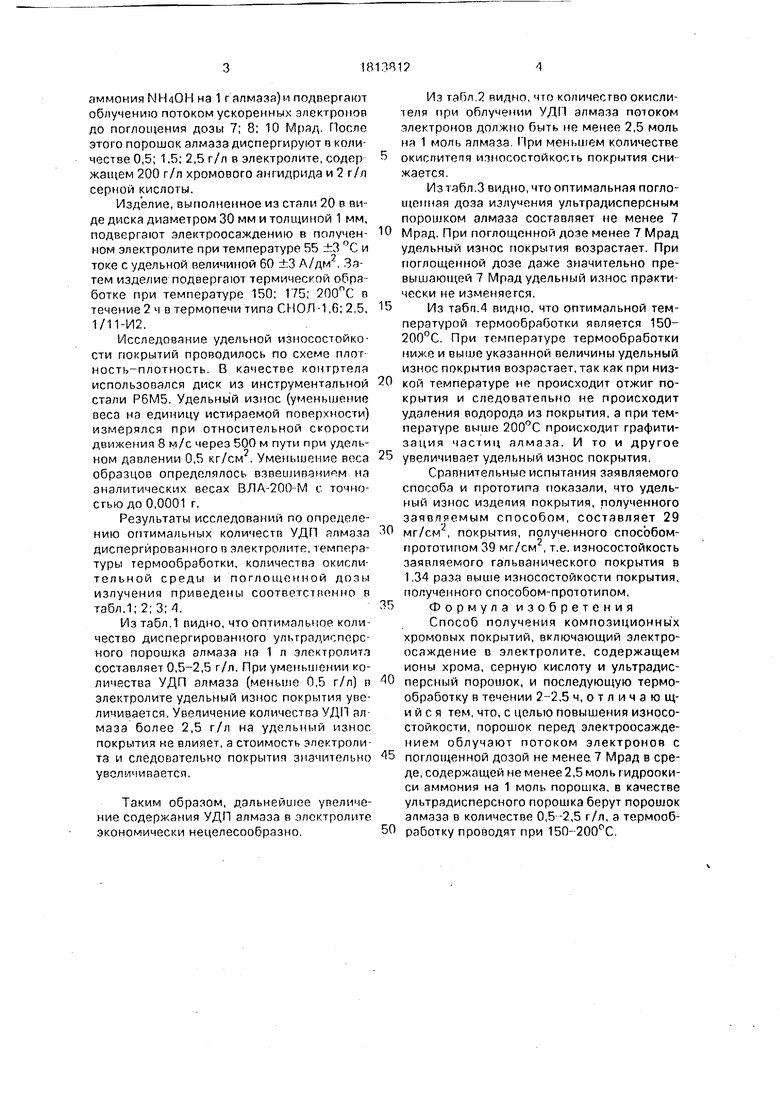

Результаты исследований по определению оптимальных количеств УДП алмаза диспергированного в электролите, температуры термообработки, количества окислительной среды и поглощенной дозы излучения приведены соответственно в табл.1; 2; 3; 4.

Из табл.1 видно, что оптимальное количество диспергированного ультрадисперсного порошка алмаза на 1 л электролита составляет 0,5-2,5 г/л. При уменьшении количества УДП алмаза (меньше 0,5 г/л) в электролите удельный износ покрытия увеличивается. Увеличение количества УДП алмаза более 2,5 г/л на удельный износ покрытия не влияет, а стоимость электролита и следовательно покрытия значительно увеличивается.

Таким образом, дальнейшее увеличение содержания УДП алмаза в электролите экономически нецелесообразно.

Из табл,2 видно,что количество окислителя при облучении УДП алмаза потоком электронов должно быть не менее 2,5 моль на 1 моль алмаза. При меньшем количестве

окислителя износостойкость покрытия снижается.

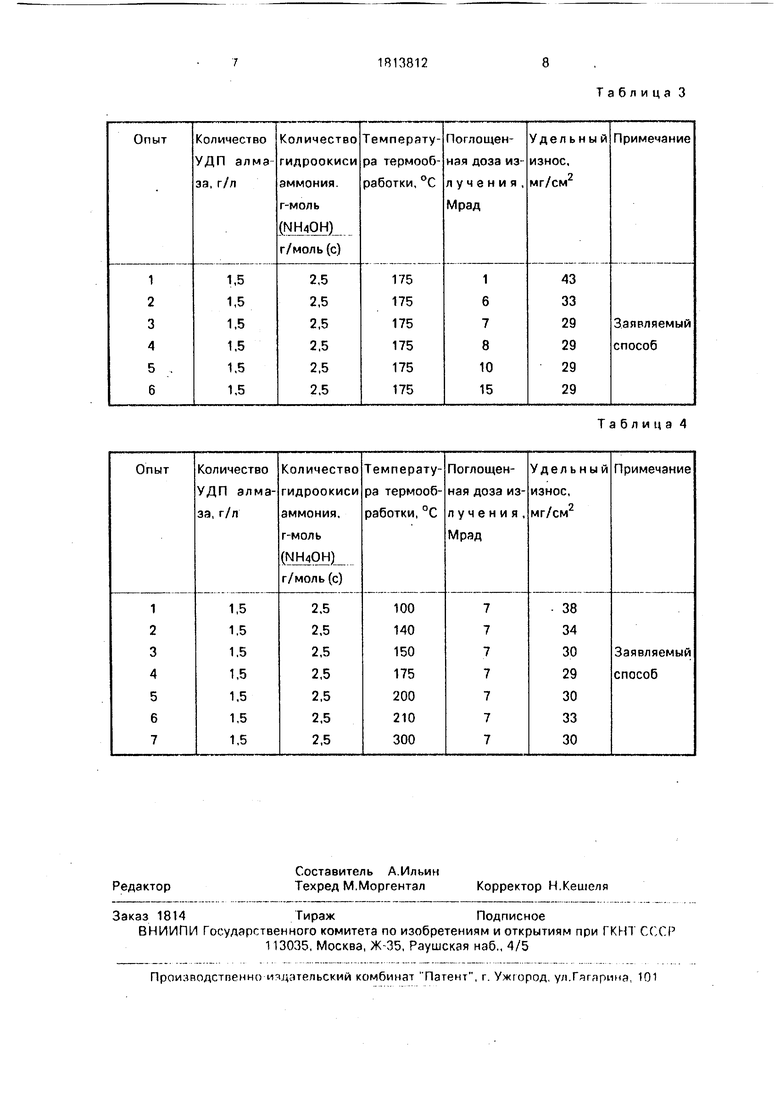

Из табл.3 видно, что оптимальная поглощенная доза излучения ультрадисперсным порошком алмаза составляет не менее 7

Мрад. При поглощенной дозе менее 7 Мрад удельный износ покрытия возрастает. При поглощенной дозе даже значительно превышающей 7 Мрад удельный износ практически не изменяется.

Из табп.4 видно, что оптимальной температурой термообработки является 150- 200°С. При температуре термообработки ниже и выше указанной величины удельный износ покрытия возрастает, так как при низкой температуре не происходит отжиг покрытия и следоватепьно не происходит удаления водорода из покрытия, а при температуре выше 200°С происходит графити- зация частиц алмаза. И то и другое

увеличивает удельный износ покрытия.

Сравнительные испытания заявляемого способа и прототипа показали, что удельный износ изделия покрытия, полученного заявляемым способом, составляет 29

мг/см , покрытия, полученного способом- прототипом 39 мг/см , т.е. износостойкость заявляемого гальванического покрытия в 1.34 раза выше износостойкости покрытия, полученного способом-прототипом.

Формула изобретения

Способ получения композиционны х хромовых покрытий, включающий электроосаждение в электролите, содержащем ионы хрома, серную кислоту и ультрадисперсный порошок, и последующую термообработку в течении 2-2,5 ч, отличающий с я тем, что, с целью повышения износостойкости, порошок перед электроосаждением облучают потоком электронов с

поглощенной дозой не менее. 7 Мрад в среде, содержащей не менее 2,5 моль гидроокиси аммония на 1 моль порошка, в качестве ультрадисперсного порошка берут порошок алмаза в количестве 0,5-2,5 г/л, а термообработку проводят при 150-200°С.

f ft ) л и 11 a 1

Таблица 2

Таблица 3

Таблица 4

| Бородин И.Н | |||

| Упрочнение деталей, композиционными покрытиями | |||

| М.: Машиностроение, 1982, с.92-95 | |||

| Способ получения композиционных хромовых покрытий | 1988 |

|

SU1523598A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-05-07—Публикация

1991-03-05—Подача