СП

О

со

Изобретение относится к термообработке керамических изделий, преимущественно керамических плиток, и может быть использовано в огнеупорной, фарфоро-фаянсовой и других отраслях промышленности.

Цель изобретения - увеличение производительности печи и снижение удельного расхода топлива на термообработку изделий.

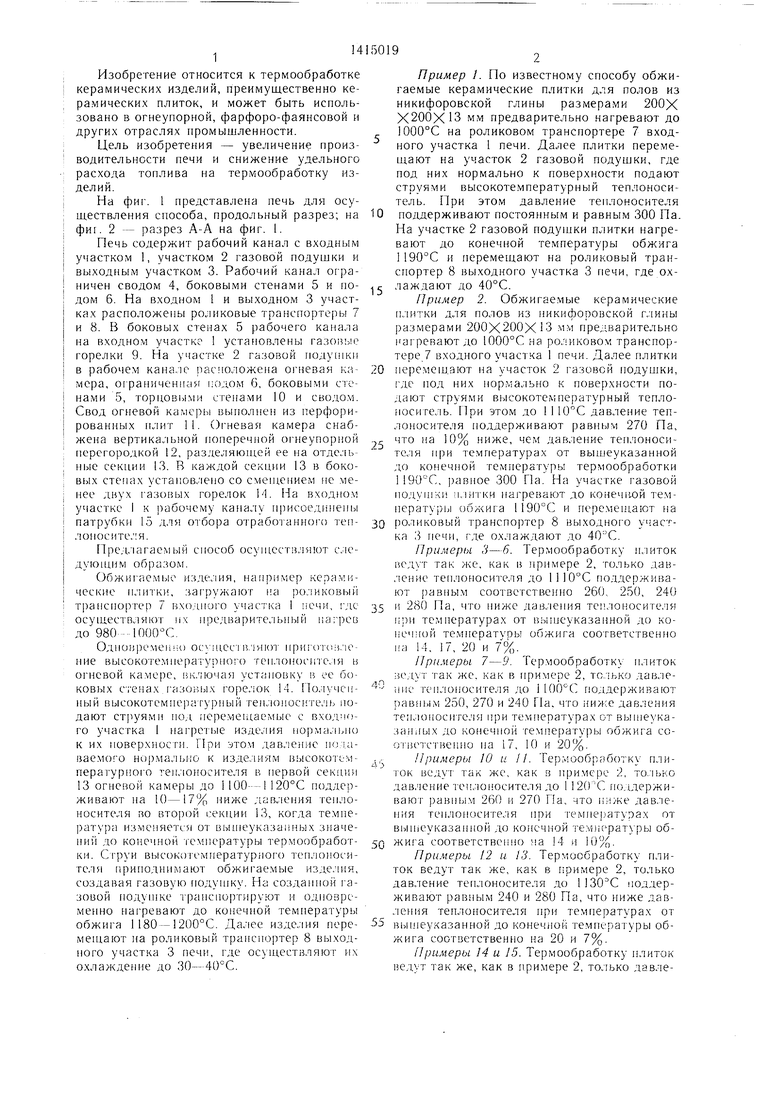

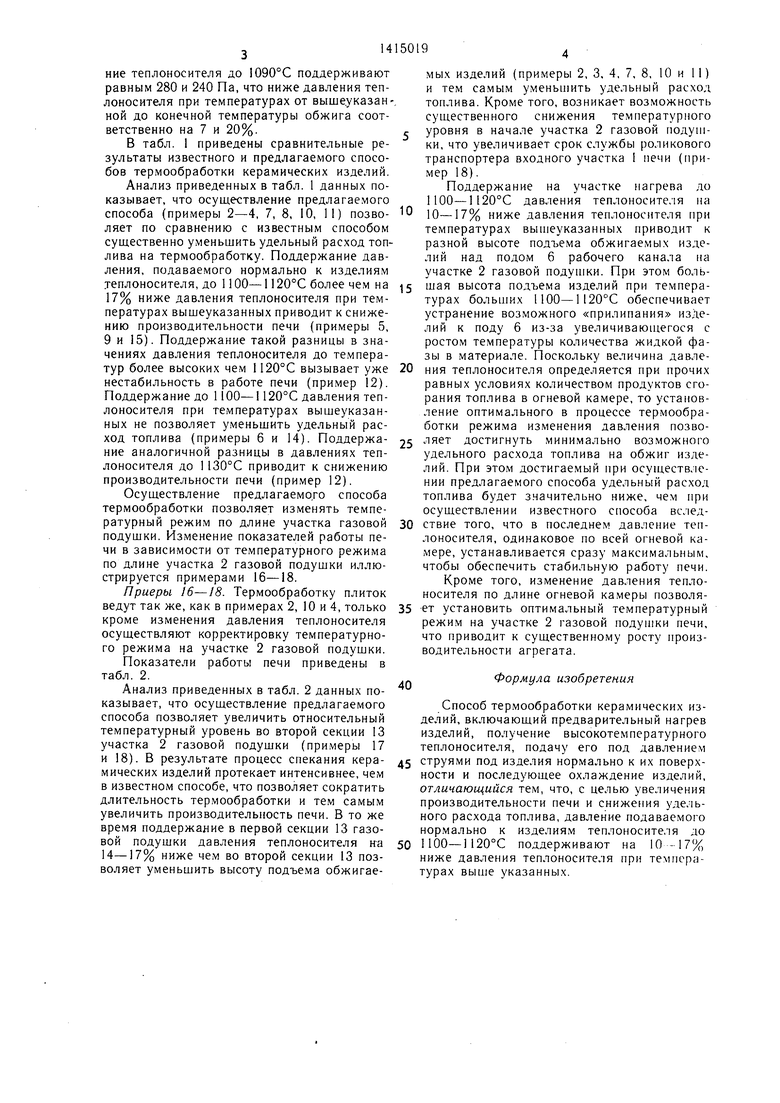

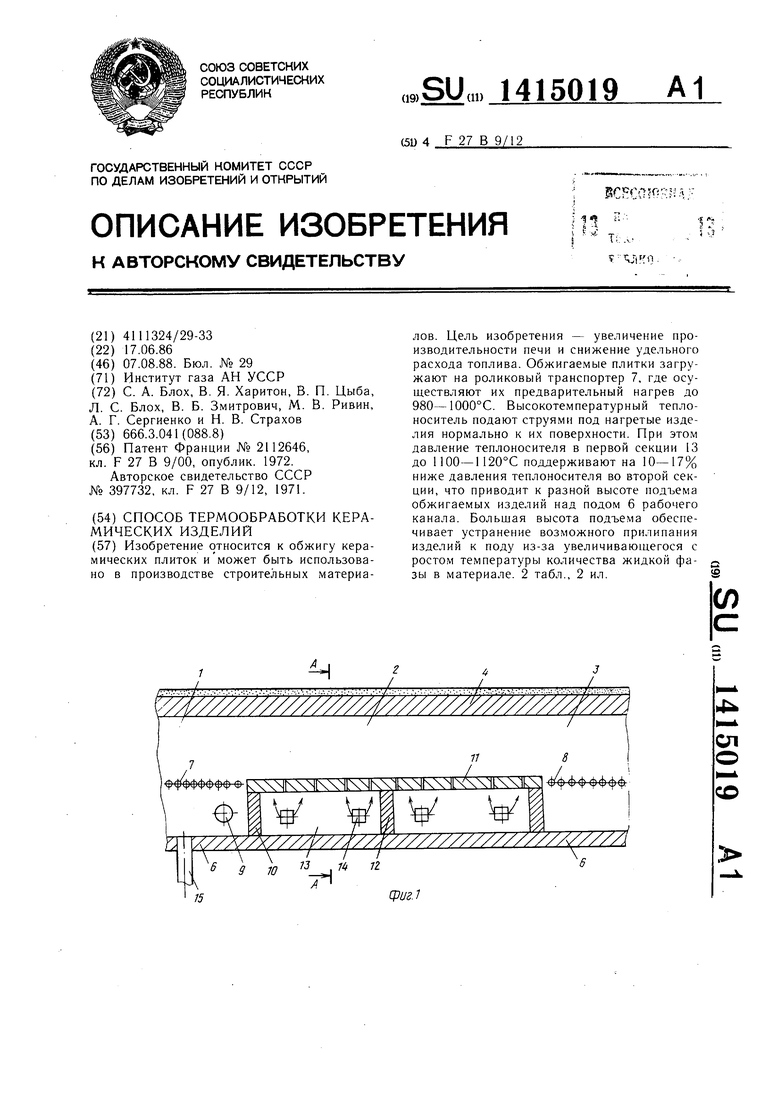

На фи1 1 представлена печь для осуществления способа, продольный разрез; на фиг. 2 - разрез А-А на фиг. I.

Печь содержит рабочий канал с входным участком 1, участком 2 газовой подушки и выходным участком 3. Рабочий канал ограничен сводом 4, боковыми стенами 5 и подом 6. На ВХО.ДНОМ 1 и выходном 3 участках расположены ро„1иковые транспортеры 7 и 8. В боковых стенах 5 рабочего канала на входном участке 1 установлены газоиые горелки 9. На участке 2 газовой подушки в рабочем кана.1е расположена огневая к:г мера, ограниченная подом 6, боковыми стонами 5, торцовыми стенами 10 и сводом. Свод огневой камеры вьпюлнен из перфорированных H;IHT 11. ()| невая камера снабжена вертикальной поперечной огнеупор1 ой 1ерегородкой 12, разделяющей ее на отдельные секции 13. В каждой секции 13 в боковых стенах установлено со смещением не менее двух 1 азовых горелок 14. lia входном участке I к рабочему каналу гцм-юоединены патрубки 15 для отбора отработанно1 () теп- лоносите., :я.

Предлагаемый способ осуществляют следующим образом.

Обжигае.мыо издсмия, HafipHMep керамические плитки, загружают на роликовый транспо)тер 7 входного участка I печи, где осуществляют .их иредварите.льиый iia;-peu до 980 - КЮО°С,

Одиоиремеи - .) ocymec i п.т/пот npHroTcis. ie- ние высокотемцерату)ног() теплоносителя в огневой камере, включая установку в ее боковых с 1 енах 1 азовых горе. кж 14. lo.;iV4cn- ный высокотемпературный тенлоноситель подают струями иод переме1цаемые с входного участка I нагрет1 1е изделия нормал1Л1о к их поверхност г При этом дав.-чение иол.а- ваемого нормально к изде;1иям выеокотем- neparypiioro те)лоносителя в первой сек ши 13 огневой камеры до 1100-1120°С поддерживают на 10-17% ниже давления теило- носителя во второй секции 13, когда температура (,;я от вышеуказанных значений до конечной температуры термообработки. Стр} и высокогомиературного теплоносителя нриподшпмают обжигае.мые изделия, создавая газовую подушку. На создаииой газовой подуп1ке трансиортируют и одновре- мешю нагревают до конечной темнературы обжига 1180- 200°С. Далее изделия пере- меигают на роликовый транспортер 8 выходного участка 3 печи, где осуществляют их охлаждение до 30-40°С.

5

5

0

0

Пример 1. По известному способу обжигаемые керамические плитки для полов из никифоровской глины размерами 200Х Х200Х13 мм предварительно нагревают до 1000°С на роликовом транспортере 7 входного участка 1 печи. Далее плитки перемещают на участок 2 газовой подушки, где под них нормально к поверхности подают струями высокотемпературный теплоноситель. При этом давление теплоносителя поддерживают постоянным и равным 300 Па. На участке 2 газовой нодун ки плитки нагревают до конечной температуры обжига 1 190°С и перемещают на роликовый транспортер 8 выходного участка 3 печи, где охлаждают до 40°С.

Пример 2. Обжигае.мые керамические

1.ЛИТКИ для НОЛОВ из 1ШКИфОрОВСКОЙ Г.ЛИНЫ

размерами 200X200X13 мм пре,цварительно нагревают до 1000°С на роликовом транспортере 7 входного участка 1 печи. Далее плитки перемещают на участок 2 газовой подушки, где нод них нор.мально к поверхности подают струями высокотемпературный тепло- (Юсигель. При этом до давление теплоносителя поддерживают равпым 270 Па, что на 10% ниже, чем давление теплоносителя при температурах от вышеуказанной до конечной темнературы термообработки 1190°С, равное 300 Па. На участке газовой нодушки п.пп ки нагревают до конечной темнературы обжига 1190°С и перемещают на роликовый транспортер 8 выходного участка ,3 печи, где охлаждают до .

Примеры 3-6. Термообработку нлиток так же, как в примере 2, только давление теплоносителя до 1110°С поддерживают равным соответственно 260, 250, 240 и 280 Па, что 1шже дав.леиия теплоносителя при температурах от выплсуказанной до конечной темнературы обж1лга соответственно на 14, 17, 20 и 7%.

Примеры 7-9. Термообработку плиток зе.тут л ак же. как в примере 2, только давление теи.лон осителя до 1 поддерживают равным 250, 270 и 240 Па, что ниже дав.чения теилоносил еля нри те.мпературах от вьпнеука- заниьгх до конечной те п ературы обжига соответственно на 17, 10 и 20%.

Примеры 10 и //. Термообработку плиток ведул так же, как в примере 2, то.лько дав.чение л ен,:101 осителя до 1120 С иоддержи- ваюл равным 260 и 270 Па, что давления теплоносителя нри л емне|)атурах от вын1еуказа11ной до конечной те.ч-игературы обжига соответственно на 14 и 10%.

Примеры 12 и 13. Термообработку плиток ведут так же, как в примере 2, только давление тен.лоносителя до 1130°С поддерживают равным 240 и 280 Па, что ниже дав- .леиня теплоносителя при температурах от вышеуказанной до конечной те.мпературы обжига соответственно на 20 и 7%.

Примеры 14 и 15. Термообработку нлиток ведут так же, как в примере 2, только давление теплоносите;1Я до 1090°С поддерживают равным 280 и 240 Па, что ниже давления теплоносителя при температурах от вышеуказан ной до конечной температуры обжига соответственно на 7 и 20%.

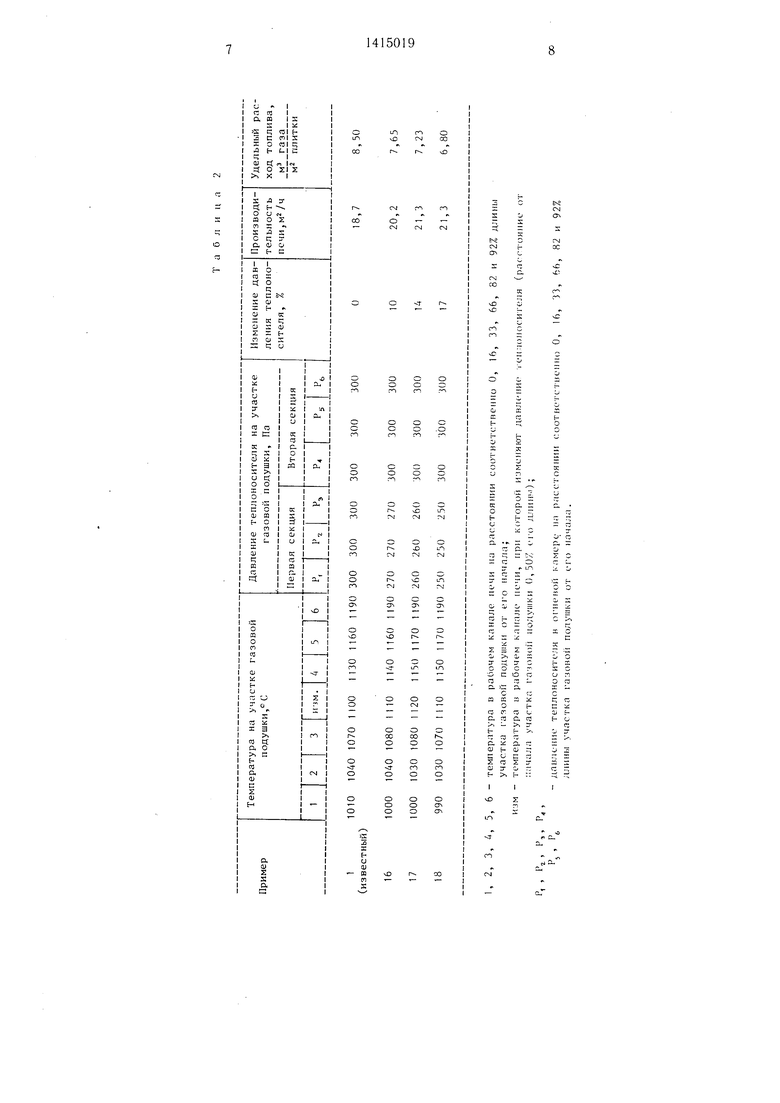

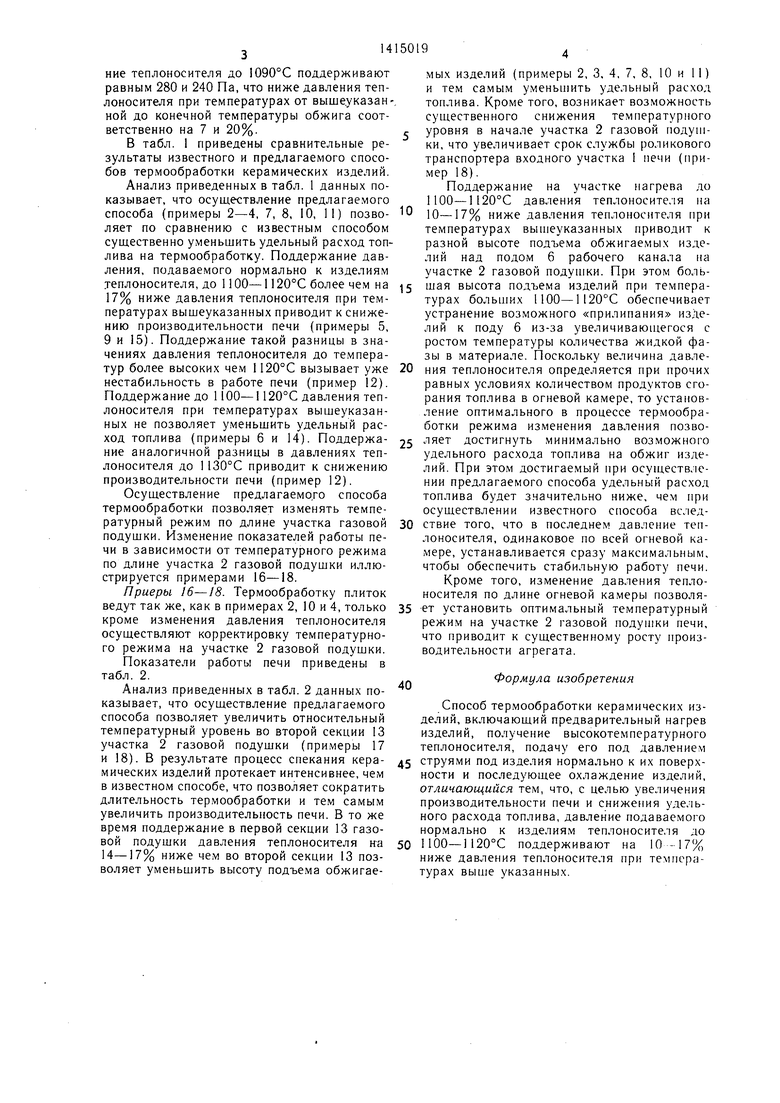

В табл. 1 приведены сравнительные результаты известного и предлагаемого способов термообработки керамических изделий.

Анализ приведенных в табл. 1 данных показывает, что осуществление предлагаемого способа (примеры 2-4, 7, 8, 10, 11) позволяет по сравнению с известным способом существенно уменьшить удельный расход топлива на термообработку. Поддержание давления, подаваемого нормально к изделиям теплоносителя, до 1100- 1120°С более чем на 17% ниже давления теплоносителя при температурах вышеуказанных приводит к снижению производительности печи (примеры 5, 9 и 15). Поддержание такой разницы в значениях давления теплоносителя до температур более высоких чем 1120°С вызывает уже нестабильность в работе печи (пример 12). Поддержание до 1100-1120°С давления теплоносителя при температурах вышеуказанных не позволяет уменьшить удельный расход топлива (примеры 6 и 14). Поддержание аналогичной разницы в давлениях теплоносителя до 1 130°С приводит к снижению производительности печи (пример 12).

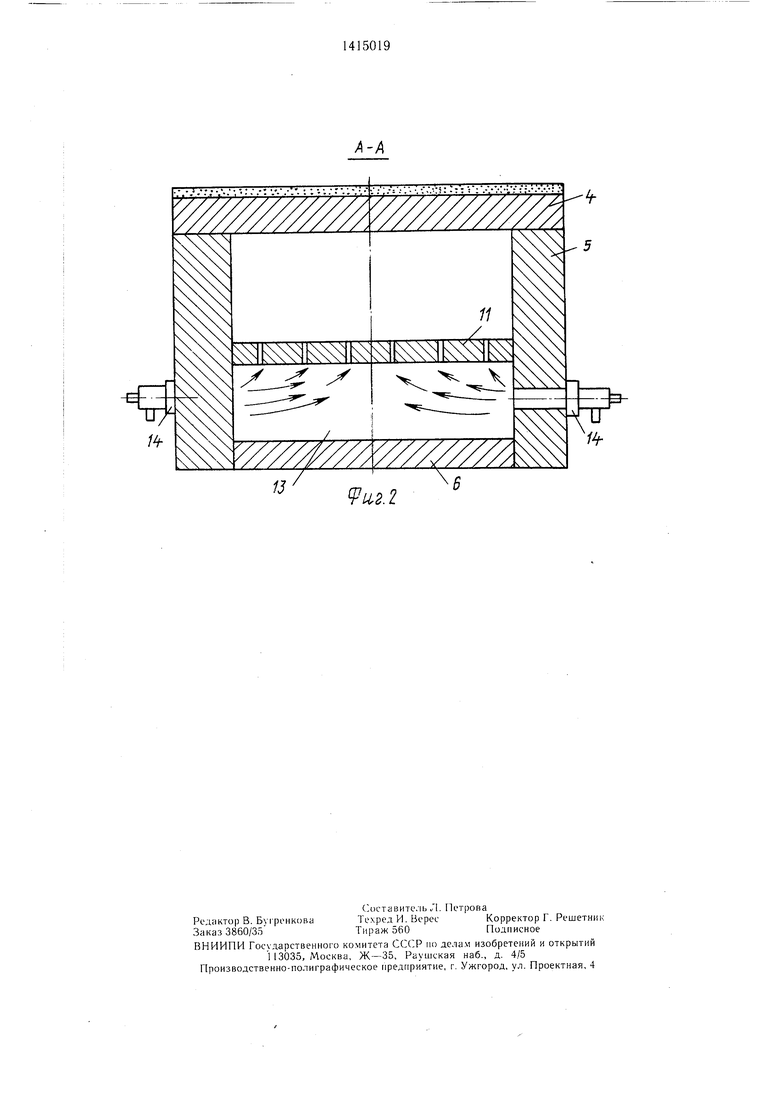

Осуществление предлагаемого способа термообработки позволяет изменять температурный режим по длине участка газовой подушки. Изменение показателей работы печи в зависимости от температурного режима по длине участка 2 газовой подушки иллюстрируется примерами 16-18.

Приеры 16-18. Термообработку плиток ведут так же, как в примерах 2, 10 и 4,только кроме изменения давления теплоносителя осуществляют корректировку температурного режима на участке 2 газовой подушки.

Показатели работы печи приведены в табл. 2.

Анализ приведенных в табл. 2 данных показывает, что осуществление предлагаемого способа позволяет увеличить относительный температурный уровень во второй секции 13 участка 2 газовой подушки (примеры 17 и 18). В результате процесс спекания керамических изделий протекает интенсивнее, чем в известном способе, что позволяет сократить длительность термообработки и тем самым увеличить производительность печи. В то же время поддержание в первой секции 13 газовой подушки давления теплоносителя ка 14-17% ниже чем во второй секции 13 позволяет уменьшить высоту подъема обжигаемых изделий (примеры 2, 3, 4, 7, 8, 10 и 11) и тем самым уменьшить удельный расход топлива. Кроме того, возникает возможность существенного снижения температурного

уровня в начале участка 2 газовой подушки, что увеличивает срок службы роликового транспортера входного участка 1 печи (пример 18).

Поддержание на участке нагрева до 1100-1120°С давления теплоносителя на

0 10-17% ниже давления теплоносителя при температурах вышеуказанных приводит к разной высоте подъема обжигаемых изделий над подом б рабочего канала на участке 2 газовой подушки. При этом боль5 шая высота подъема изделий при температурах больших 1100-1120°С обеспечивает устранение возможного «прилипания из.:ае- лий к поду 6 из-за увеличивающегося с ростом температуры количества жидкой фазы в материале. Поскольку величина давле0 ния теплоносителя определяется при прочих равных условиях количеством продуктов сгорания топлива в огневой камере, то установление оптимального в процессе термообработки режима изменения давления позво5 ляет достигнуть минимально возможного удельного расхода топлива на обжиг изделий. При этом достигаемый при осуществлении предлагаемого способа удельный расход топлива будет значительно ниже, чем при осуществлении известного способа вслед0 ствие того, что в последнем давление теплоносителя, одинаковое по всей огневой камере, устанавливается сразу максимальным, чтобы обеспечить стабильную работу печи. Кроме того, изменение давления теплоносителя по длине огневой камеры позволя5 ет установить оптимальный температурный режим на участке 2 газовой подушки печи, что приводит к существенному росту производительности агрегата.

40

Формула изобретения

Способ термообработки керамических изделий, включающий предварительный нагрев изделий, получение высокотемпературного теплоносителя, подачу его под давлением

45 струями под изделия нормально к их поверхности и последующее охлаждение изделий, отличающийся тем, что, с целью увеличения производительности печи и снижения удельного расхода топлива, давление подаваемого нормально к изделиям теплоносителя до

50 1100-1120°С поддерживают на 10-17% ниже давления теплоносителя при температурах выше указанных.

Таблица 1

о а

S

э

Cs

ON

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процессов обжига в шелевой печи | 1982 |

|

SU1112213A1 |

| Способ термообработки керамических изделий | 1987 |

|

SU1814017A1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКЕРАМИЧЕСКОЙ ПЛИТКИ ИЗ ИСПОЛЬЗОВАННОЙ ФУТЕРОВКИ ТИГЛЕЙ ДЛЯ ВЫПЛАВКИ АЛЮМИНИЯ (ВАРИАНТЫ) И СТЕКЛОКЕРАМИЧЕСКАЯ ПЛИТКА | 1995 |

|

RU2143410C1 |

| Керамическая масса для изготовления плиток для полов | 1987 |

|

SU1479438A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПТИМАЛЬНОГО ИСПОЛЬЗОВАНИЯ ПЕЧИ ДЛЯ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2006 |

|

RU2406050C2 |

| Система автоматического управления процессом обжига керамических плиток в щелевой печи | 1982 |

|

SU1099204A1 |

| Способ обжига глазурованных керамических изделий | 1981 |

|

SU1010040A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| МНОГОКАНАЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2027965C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2072338C1 |

Изобретение относится к обжигу керамических плиток и может быть использовано в производстве строительных материалов. Цель изобретения - увеличение производительности печи и снижение удельного расхода топлива. Обжигаемые плитки загружают на роликовый транспортер 7, где осуществляют их предварительный нагрев до 980-1000°С. Высокотемпературный теплоноситель подают струями под нагретые изделия нормально к их поверхности. При этом давление теплоносителя в первой секции 13 до 1100-1120°С поддерживают на 10-17% ниже давления теплоносителя во второй секции, что приводит к разной высоте подъема обжигаемых изделий над подом 6 рабочего канала. Большая высота подъема обеспечивает устранение возможного прилипания изделий к поду из-за увеличивающегося с ростом температуры количества жидкой фазы в материале. 2 табл., 2 ил.

о о

о о

о о

с о

с о

о -о

о

00

о

с п о

о

0-1

о

о.3-р,

аЕ:2X

о с:сгли

с,рзс.пз

Ьh.

с.i:о.

Ш fOi

Е:; о с

га S 3о о

о о о

о о о

X

-45

11

/

s

л

.2

| СПОСОБ НЕПРЕРЫВНОГО ФОРМИРОВАНИЯ КОМПОЗИТА НА ОСНОВЕ СМОЛЫ, АРМИРОВАННОЙ ВОЛОКНОМ (ВАРИАНТЫ) | 1993 |

|

RU2112646C1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| 0 |

|

SU397732A1 | |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-08-07—Публикация

1986-06-17—Подача