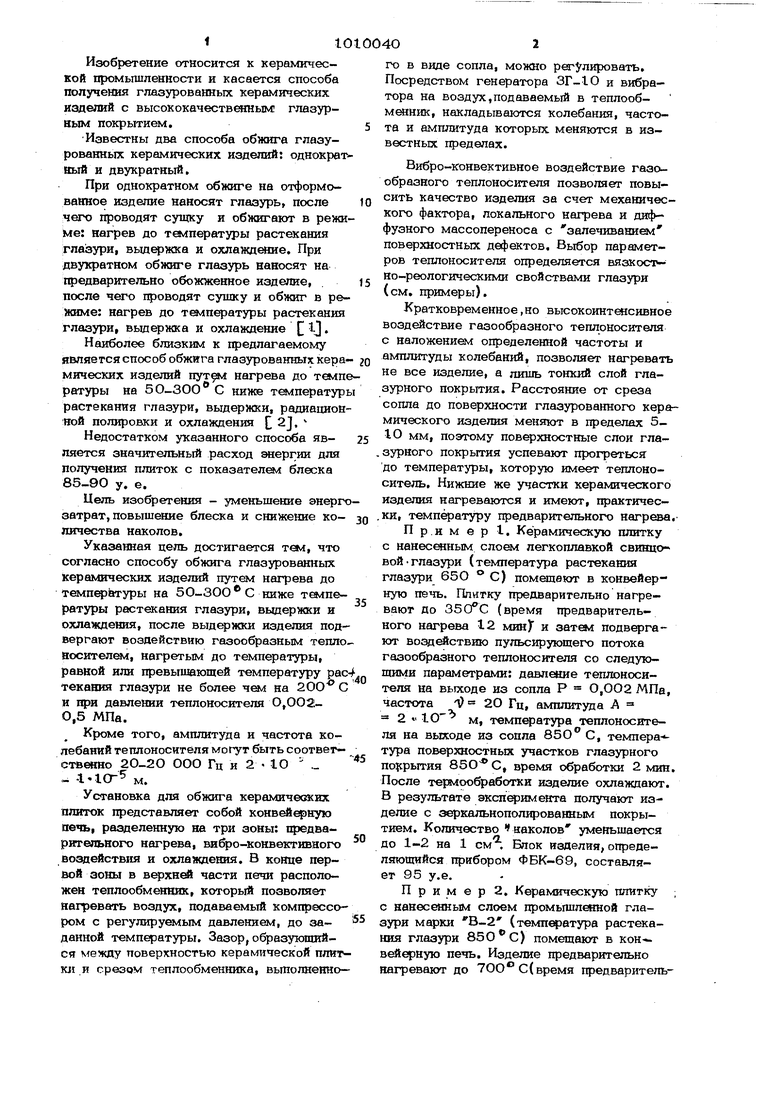

Изобретение относится к керамической промышленности и касается способа получения глазурованных керамических изделий с высококачественным; глазурлым покрытием. Известны два способа обжига глазурованных керамических изделий: однократ ный и двукратный, При однократном обжиге на отформованное изделие наносят глазурь, после чего проводят сущку и обжигают в режи ме: нагрев до температуры растекания гла;зури, вьщержка и охлаждение. При двукратном обжиге глазурь наносят на предварительно обожженное изделие, после чего проводят сушку и обжиг в режиме: нагрев до температуры растекания глазури, выдержка и охлаждение ij. Наиболее близким к предлагаемому является способ обжига глазурованных кара мических изделий путем нагрева до темп ратуры на бО-ЗОО С ниже то«1ператур растекания глазури, выдержки, радиацион ной полировки и охлаждения 2J, Недостатком указанного способа явпяется значительный расход энергии для получения плиток с показатели блеска 85-90 у. е. Цель изобретения - уменьшение энерг затрат, повышение блеска и снижение количества наколов. Указанная цель достигается тем, что согласно способу обжига глазурованных керамических изделий путем нагрева до темп атуры на 50-ЗОО С ниже температуры растекания глазури, выдержки и охлаждения, после изделия под вергают воздействию газообразным тепло Восителил, нагретым до температуры, равной или превышающей температуру р9 текания глазури не более ч&л на 20О С и при давлении теплоносителя О,ОО20,5 МПа. Кроме того, амплитуда и частота колебаний теплоносителя могут быть соответственно ООО Гц и 2 to . - -IlO- м. Установка для обжига керамических плиток представляет собой конвейерную печь, разделенную на три зоны: предваркггепьного нагрева, вибро-конвективного воэдейств1И и охлаждения. В конце первой зоны в вахней части печи расположен теплообменник, который позволяет нагревать воздух, подаваемый компрессо ром с регулируемым давлением, до заданной температуры. Зазор, образуюшийся между поверхностью керамической плит ки .и срезом теплообменника, выполненно го в виде сопла, можно регулировать. Посредством генератора ЗГ-10 и вибратора на воздух,подаваемый в теплообмшник, накладываются колебания, частота и амплитуда которых меняются в известных пределах. Вибро-конвективное воздействие газаобразного теплоносителя позволяет повысить качество изделия за счет механического фактора, локального нагрева и диффузного массопереноса с залечиванием поверхностных дефектов. Выбор параметров теплоносителя определяется вязкостно-реологическими свойствами глазури (см. примеры). Кратковременное, но высокоинтенсивное воздействие газообразного теплоносителя с наложением определенной частоты и амплитуды колебаний, позволяет нагревать не все изделие, а лишь тонкий слой глазурного покрытия. Расстояние от среза сопла до поверхности глазурованного керамического изделия меняют в пределах 510 мм, поэтому поверхностные слои глазурного покрытия успевают прогреться до температуры, которую имеет теплоноситель. Нижние же участки керамического изделия нагреваются и имеют, практически, температуру предварительного нагрева. Пример. Керамическую плитку с нанесенным слоем легкоплавкой свинцовой -глазури (температура растекания глазури 65О ° С) помешают в конвейерную печь. Плитку предварительно нагревают до (время предварительного нагрева 12 минТ и затем подверга-ют воздействию пульсирующего потока газообразного теплоносителя со следующими параметрами: давление теплоносителя на выходе из сопла Р О,ОО2 МПа, частота 2О Гц, а1ушлитуда А 2 1.О м, температура теплоносителя на выходе из сопла 85О С, температура поверхностных участков глазурного по|срытия , время обработки 2 мин. После термообработки изделие охлаждают. В результате эксп имента получают изделие с зеркальнополированным покрытием. Количество наколов уменьшается до 1-2 на 1 см . Блок изделия, определ$пощийся прибором ФБК-69, составляет 95 у.е. Пример 2. Керамическую плитку ; с нанесенным слоем промышленной глазури марки В-2 (темп атура растекания глазури ) помещают в конвейерную печь. Изделие предварительно нагревают до 700 С (время предварительного нагрева - 12 мин) и подвергают воздействию пульсирующего потока газообразного теплоносителя. Давление теплон сителя на выходе из сопла t 0,2 МПа частота j Ю КГц, амплитуда А 5 10 . м, температура теплрйосителя на выходе из сопла ЭбОС, температура поверхностных участков глазурного покрытия 950 С, время обработки 2 мин. После термообработки изделие охлаждают В результате реализации данного термообработки получают изделие с практически бездефектным покрытием. Количество наколов снижается до 1 на I см, что дает возможность получить изделие с зеркальнополированной поверх ностью. Блеск изделия достигает 100 у. что на 15 у. е. выше блеска промышленных изделий. П р и м е р 3, Керамическую плитку с нанесенным слоем промышленной глазури марки 24-7О (темпфатура расте кания глазури 980 С) помешают в конвейерную печь. Изделие предварительно нагревают до (время предварительного нагрева 12 минут) и подвергают воздействию пульсирующего потока |разообраацого теплоносителя. Давлерю теплоносителя на выходе из сопла Р «0,5 МПа, частота iJ « 20 КГц, амплитуда А I 1О м, темп атура теплоносителя на выходе из сопла , время обработки 2 мин, температура пов хностных участков глазурного покрытия . После термообработки иэт делие охлаждают. Время охлажд ига 10 мин. В результате эксперимента получают изделие с практически бездефектным покрытием. Количество наколов снижается до I на I см . Блеск изделия составляет 98 у. е. В таблице, приведены сравнительные данные по расходу электроэн гии предлагаемого и известного способов обжига глазурованных керамических изделий. Таким образом, примш1ение метода вибррконвективной термообработки позволяет снизить энергозатраты ва ЗО35% при сохранении или некотором по вышении качества выпускаемой продук ции, В пересчете на годовую производительность линии по сравнению со способом радиационной полировки, экономический )ект составляет 25ООО р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки легкоплавкой глазури | 1977 |

|

SU739029A1 |

| Нефриттованная глазурь | 1981 |

|

SU1025678A1 |

| Способ обжига глазурованных изделий | 1981 |

|

SU962267A1 |

| Нефриттованная глазурь | 1985 |

|

SU1244135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2095331C1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Глазурь | 1984 |

|

SU1165655A1 |

| Нефриттованная глазурь | 1983 |

|

SU1137089A1 |

| Глазурь | 1990 |

|

SU1779682A1 |

| Глазурь | 1989 |

|

SU1652310A1 |

ЮПОСОБ ОБЖИГА ГЛАЗУРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ путем нагрева до темп атуры на 50-300 С ниже температуры растекания глазури, выдержки и охлаждения, отпичающийс я тем, что, с целью уменьшения энерго затрат,- повышения блеска и снижения количества наколов, после вьщержки изделия подвергают виброконвективному воздействию газообразным теплоносителем, нагре гым до температуры, равной шш превышающей температуру растекания лазури, не более чем на 2ОО С, и при давлении теплоносителя О,ОО2-О,5 МПа. 2. Способ по п. 1,отлича ю-- ш и и с я тем, что частота и амплцргуда I колебаний теплоносителя соответственно Л 20-20 ООО Гд и - м.

| I, Блох С | |||

| А, Теплотехнические процессы при скоростном обжиге керамики, К„ Наукова думка, 1979, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кешшцян Т | |||

| Н | |||

| и др | |||

| Радиационная полировка облицовочных керамических плиток.,- Стекло и керамика, М., 1981, № 5, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1983-04-07—Публикация

1981-07-24—Подача