Изобретение относится к металлургии.

Цель изобретения - очистка жидкого металла от неметаллических включений.

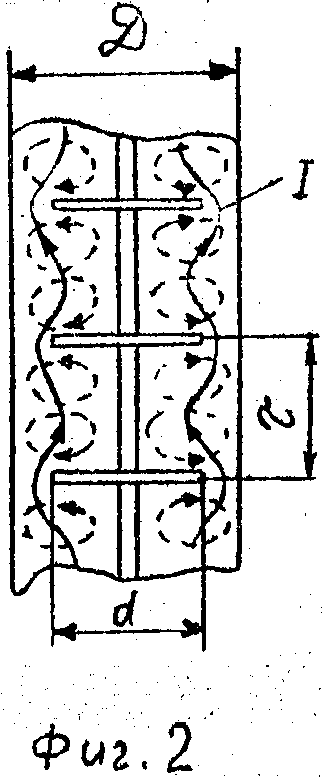

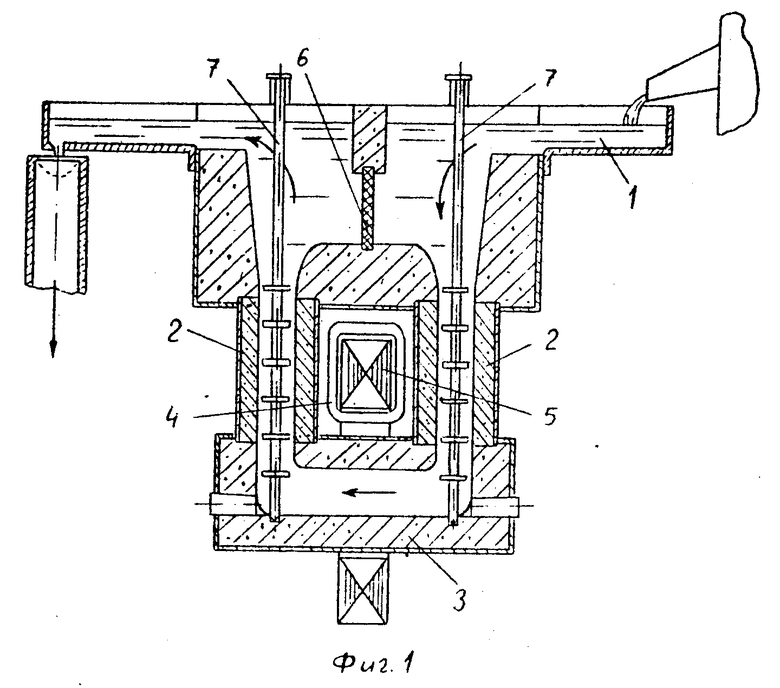

На фиг. 1 изображен общий вид предлагаемого устройства; на фиг. 2 - участок вертикального цилиндрического канала.

Устройство состоит из желоба 1, к которому подстыкована индукционная единица, выполненная в виде двух вертикальных цилиндрических каналов 2 круглого поперечного сечения и соединяющего их горизонтального канала 3. Каналы охватывают индуктор 4 с магнитопроводом 5. В желобе 1 между цилиндрическими каналами установлена перегородка 6, выполненная из электропроводного материала (графита карбида кремния). В обоих вертикальных каналах размещены вставки 7, каждая из которых представляет собой стержень с набором насаженных на него неэлектропроводных дисков. Диаметр дисков d составляет 0,4-0,7 диаметра цилиндрического канала D, а расстояние между соседними дисками τ равно 0,8-1,2.

Устройство работает следующим образом.

Из печи либо миксера жидкий металл по желобу 1 поступает в каналы индукционной единицы. При подключении индуктора 4 к сети переменного напряжения в каналах единицы индуцируется электрический ток I, который замыкается по жидкому металлу, находящемуся в желобе, включая электропроводную перегородку 6. Благодаря вставкам 7, расположенными в вертикальных цилиндрических каналах 2, плотность тока в этих каналах периодически изменяется. Наличие градиента плотности тока приводит к появлению непотенциальных электромагнитных сил, создающих тороидальные вихри. В образующихся вихрях под действием центробежных сил частицы окислов с адгезированным на их поверхности газом (в алюминиевых сплавах им может быть водород) коагулируют, образуя шаровидные конгломераты. Конгломераты концентрируются в центре вихрей и извлекаются из расплава вместе с вставками 7. Очищенный таким образом металл из каналов индукционной единицы через желоб поступает к литейной машине.

Изменение размеров дисков и расстояния между ними вызывает изменение интенсивности вихревого движения. Экспериментально установлено, что если диаметр дисков взять меньше 0,4 диаметра D цилиндрического канала, то это приводит к значительному снижению скорости движения металла, а следовательно, к снижению эффективности процесса сепарации неметаллических включений. Увеличение диаметра дисков выше 0,7 D нежелательно из-за возникновения пинч-эффекта в канале и увеличения его гидравлического сопро- тивления.

Для создания периодических электровихревых течений необходимо соблюсти также требование в соизмеримости шага между соседними дисками извлекаемых вставок и диаметра канала. Как показали эксперименты на физических моделях, наиболее интенсивное движение расплава в каналах возникает, если диски располагать с шагом (0,8-1,2) D. Вне этих значений скорость вихревого движения значительно снижается.

Таким образом, наличие извлекаемых вставок с заявленными соотношениями размеров дисков обеспечивает достижение поставленной цели.

Использование данного изобретения позволяет производить нагрев жидкого металла перед литьем и одновременно очищать его от неметаллических твердых и газообразных включений. Таким образом, по сравнению с прототипом предложенное устройство позволяет улучшить качество выплавляемых сплавов.

Экономический эффект от использования изобретения обусловлен увеличением выхода годного за счет сокращения брака при производстве слитков из различных металлов и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИНДУКЦИОННОГО НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2221877C1 |

| ИНДУКЦИОННАЯ ПЕЧЬ | 1994 |

|

RU2092761C1 |

| Модифицирующая смесь и конструкция литой модифицирующей присадки для внутриформенной обработки высокопрочного чугуна | 1983 |

|

SU1144763A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПЛАЗМЕННОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2014 |

|

RU2575202C1 |

| Индукционная канальная печь | 1982 |

|

SU1067621A1 |

| Индукционная канальная печь | 1980 |

|

SU853829A1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ПЛАВКИ И РАФИНИРОВАНИЯ ЖИДКИХ МЕТАЛЛОВ | 1994 |

|

RU2092593C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ЖИДКОСТИ | 2009 |

|

RU2398741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

Изобретение относится к металлургии. Цель изобретения - очистка жидкого металла от неметаллических включений. Размещение в вертикальных каналах 2 вставок 7, каждая из которых представляет собой стержень с набором неэлектропроводных дисков с диаметром 0,4 - 0,7 и расстоянием между ними 0,8 - 1,2 диаметра цилиндрического канала, обеспечивает периодическое изменение плотности тока в каналах, приводя к образованию шаровидных конгломератов, которые извлекаются из расплава вместе с вставками 7. 2 ил.

УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОГО МЕТАЛЛА, содержащее желоб, установленную под ним индукционную единицу с вертикальными цилиндрическими каналами, соединенными в верхней части с желобом, а в нижней - с горизонтальными каналами, электропроводную перегородку, установленную в желобе между вертикальными каналами, отличающееся тем, что, с целью очистки жидкого металла от неметаллических включений, оно снабжено сменными вставками, установленными в вертикальных каналах и выполненными в виде вертикальных стержней, на которых размещены горизонтальные диски из неэлектропроводного материала с диаметром 0,4 - 0,7 и расстоянием между ними 0,8 - 1,2 диаметра вертикального канала.

| Патент США N 3474179, кл | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1995-03-20—Публикация

1987-08-03—Подача