Изобретение относится к дроблению и измельчению материалов и может быть использовано для измельчения твердых материалов.

Целью изобретения является повышение эффективности получения порошкового красителя.

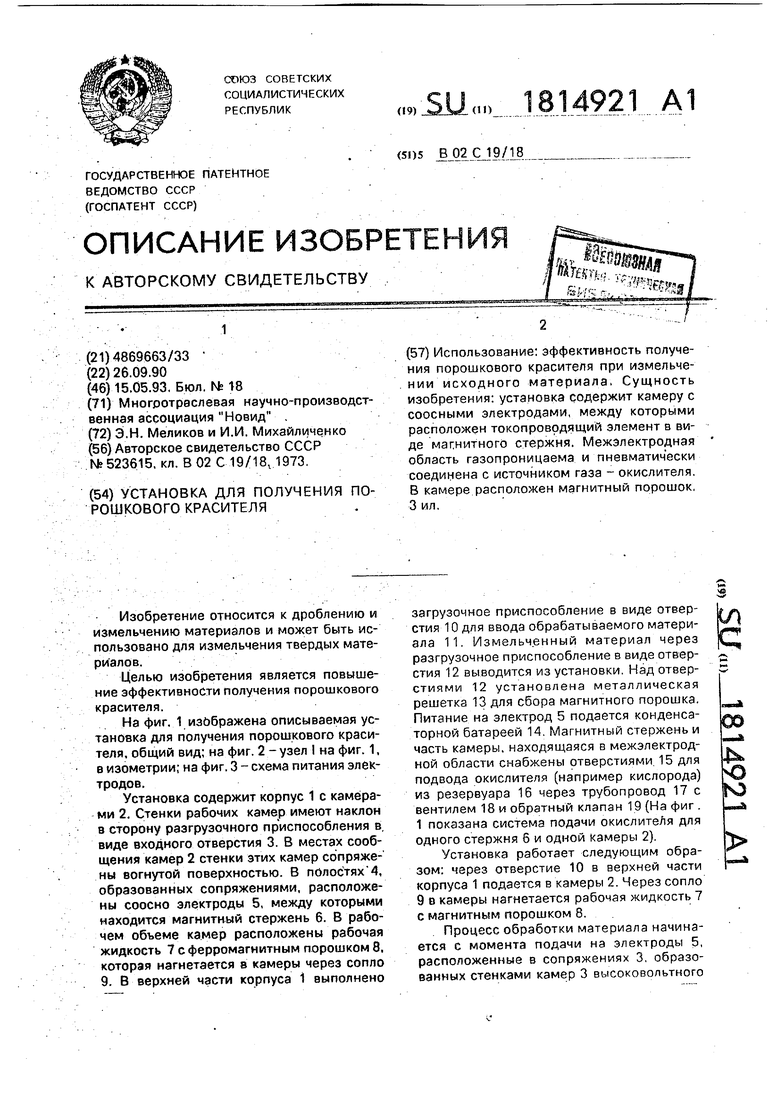

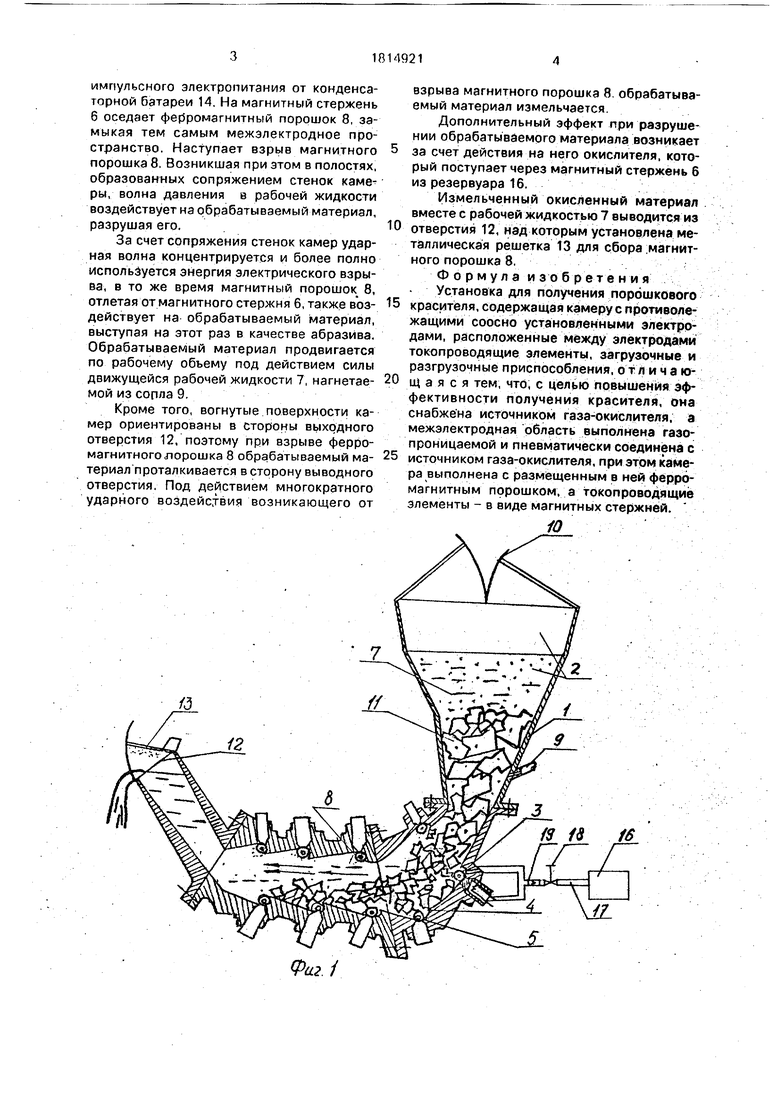

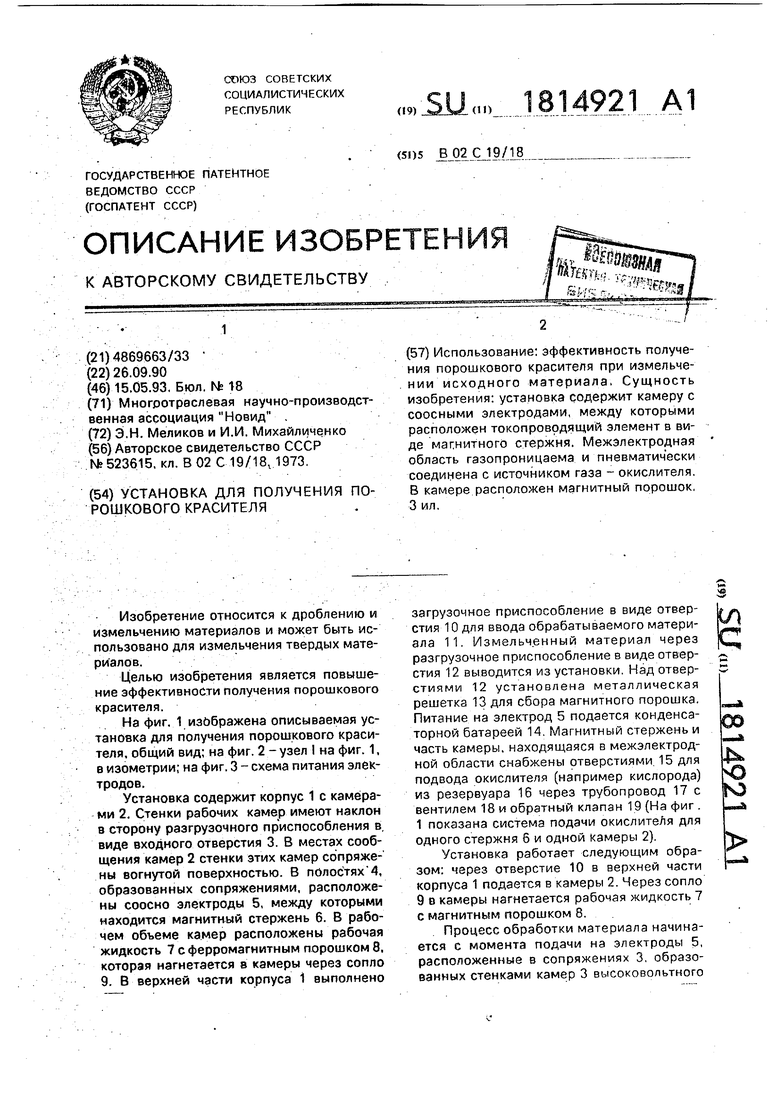

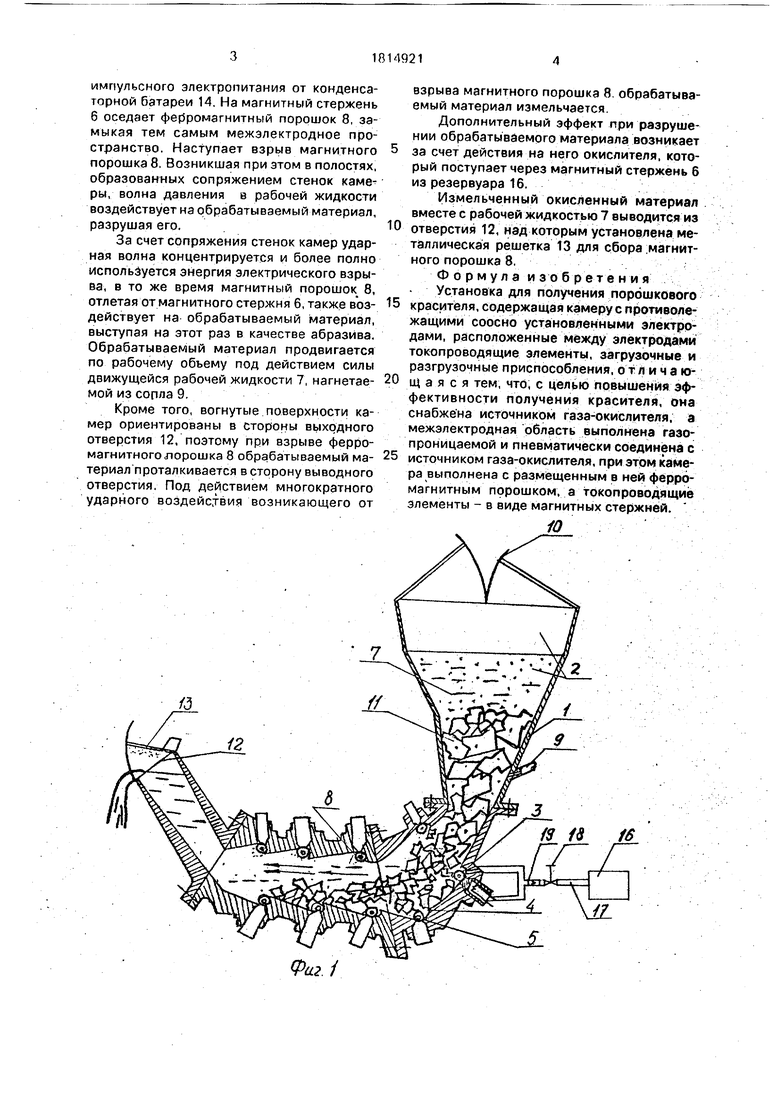

На фиг, 1 изображена описываемая установка для получения порошкового красителя, общий вид; на фиг. 2 -узел I на фиг. 1, в изометрии; на фиг. 3 - схема питания электродов.

Установка содержит корпус 1 с камерами 2. Стенки рабочих камер имеют наклон в сторону разгрузочного приспособления в. виде входного отверстия 3. В местах сообщения камер 2 стенки этих камер сопряжены вогнутой поверхностью. В полостях 4, образованных сопряжениями, расположены соосно электроды 5, между которыми находится магнитный стержень 6. В рабочем объеме камер расположены рабочая жидкость 7 с ферромагнитным порошком 8. которая нагнетается в камеры через сопло 9. В верхней части корпуса 1 выполнено

загрузочное приспособление в виде отверстия 10 для ввода обрабатываемого материала 11. Измельченный материал через разгрузочное приспособление в виде отверстия 12 выводится из установки. Над отверстиями 12 установлена металлическая решетка 13 для сбора магнитного порошка. Питание на электрод 5 подается конденсаторной батареей 14. Магнитный стержень и часть камеры, находящаяся в межэлектродной области снабжены отверстиями. 15 для подвода окислителя (например кислорода) из резервуара 16 через трубопровод 17 с вентилем 18 и обратный клапан 19 (На фиг . 1 показана система подачи окислителя для одного стержня 6 и одной камеры 2).

Установка работает следующим образом: через отверстие 10 в верхней части корпуса 1 подается в камеры 2. Через сопло 9 в камеры нагнетается рабочая жидкость 7 с магнитным порошком 8.

Процесс обработки материала начинается с момента подачи на электроды 5, расположенные в сопряжениях 3, образованных стенками камер 3 высоковольтного

ел

ш

ь о

К

импульсного электропитания от конденсаторной батареи 14. На магнитный стержень 6 оседает ферромагнитный порошок 8, замыкая тем самым межэлектродное пространство. Наступает взрыв магнитного порошка 8. Возникшая при этом в полостях, образованных сопряжением стенок камеры, волна давления в рабочей жидкости воздействует на обрабатываемый материал, разрушая его.

За счет сопряжения стенок камер ударная волна концентрируется и более полно используется энергия электрического взрыва, в то же время магнитный порошок 8, отлетая от магнитного стержня 6, также воздействует на обрабатываемый материал, выступая на этот раз в качестве абразива. Обрабатываемый материал продвигается по рабочему объему под действием силы движущейся рабочей жидкости 7, нагнетаемой из сопла 9.

Кроме того, вогнутые поверхности камер ориентированы в стороны выходного отверстия 12, поэтому при взрыве ферромагнитного лорошка 8 обрабатываемый материал проталкивается в сторону выводного отверстия. Под действием многократного ударного воздействия возникающего от

0

5

0

5

взрыва магнитного порошка 8. обрабатываемый материал измельчается.

Дополнительный эффект при разрушении обрабатываемого материала возникает за счет действия на него окислителя, который поступает через магнитный стержень 6 из резервуара 16.

Измельченный окисленный материал вместе с рабочей жидкостью 7 выводится из отверстия 12, над которым установлена металлическая решетка 13 для сбора магнитного порошка 8.

Формула изобретения

Установка для получения порошкового красителя, содержащая камеру с противолежащими соосно установленными электродами, расположенные между электродами токопроводящие элементы, загрузочные и разгрузочные приспособления, о тли ч а ю- щ а я с я тем, что, с целью повышения эффективности получения красителя, она снабжена источником газа-окислителя, а межэлектродная область выполнена газопроницаемой и пневматически соединена с источником газа-окислителя, при этом камера выполнена с размещенным в ней ферромагнитным порошком, а токо про водящие элементы - в виде магнитных стержней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон для получения порошковых материалов | 2020 |

|

RU2749533C1 |

| Установка для электроимпульсного прессования порошка | 1990 |

|

SU1799685A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЗРЫВАНИЯ ТВЕРДЫХ СКАЛЬНЫХ ПОРОД | 1996 |

|

RU2139991C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| ПОТОЧНЫЙ КРАСКОСМЕСИТЕЛЬ | 2012 |

|

RU2565191C2 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2038024C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЛИННОМЕРНЫХ ТРУБ | 1992 |

|

RU2015854C1 |

| УСТРОЙСТВО ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2022 |

|

RU2783749C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ, СПЛАВОВ И ХИМИЧЕСКИХ СОЕДИНЕНИЙ МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 1994 |

|

RU2093311C1 |

Использование: эффективность получения порошкового красителя при измельчении исходного материала, Сущность изобретения: установка содержит камеру с соосными электродами, между которыми расположен токопроводящий элемент в виде магнитного стержня. Межэлектродная область газопроницаема и пневматически соединена с источником газа - окислителя. В камере расположен магнитный порошок, 3 ил.

Фа2.1

Риг.д.

| Устройство для электроимпульсной обработки материалов | 1973 |

|

SU523615A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-05-15—Публикация

1990-09-26—Подача