Изобретение относится к области металлургии, преимущественно к изготовлению профилей горячим прессованием для различных строительных, машиностроительных и других конструкций различного функционального назначения.

Цель изобретения - снижение трудоемкости производства гофрированных профилей на традиционном прессовом оборудовании из специально сконструированных матриц, для достижения большей поперечной жесткости, увеличенной поверхности теплопередачи, большей выразительности строительно-декоративной облицовки и других эксплуатационных качеств.

Сущность изобретения заключается в том, что матрица для прессования профилей из алюминиевых сплавов, содержащая канал с рабочими поясками и углами торможения, выполнена таким образом, что с целью

расширения технологических возможностей за счет получения гофрированных изделий непосредственно в процессе горячего прессования, рабочие пояски на участках канала с ускоренным истечением металла, предназначенных для осуществления операции гофрирования, выполнены ве- личиной 0,5-1.8 мм, а на участках торможения рабочие пояски выполнены величиной 10,5-20 мм, которые кроме того при необходимости снабжены углами торможения в пределах 5-7°.

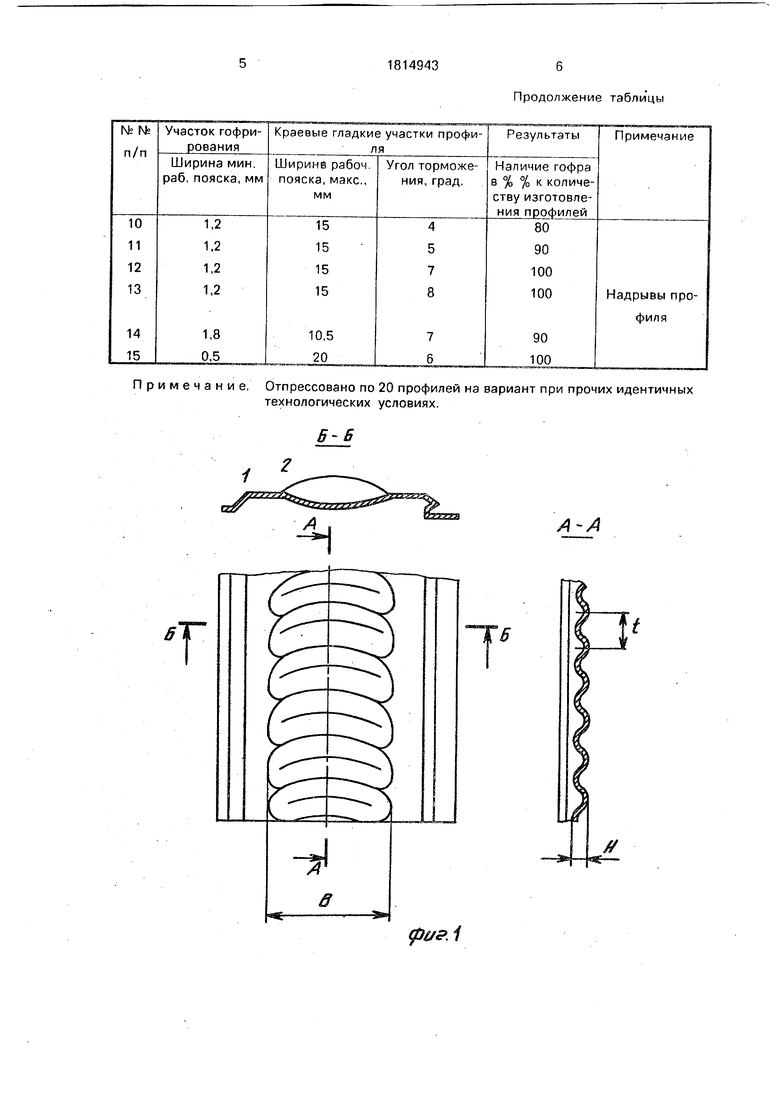

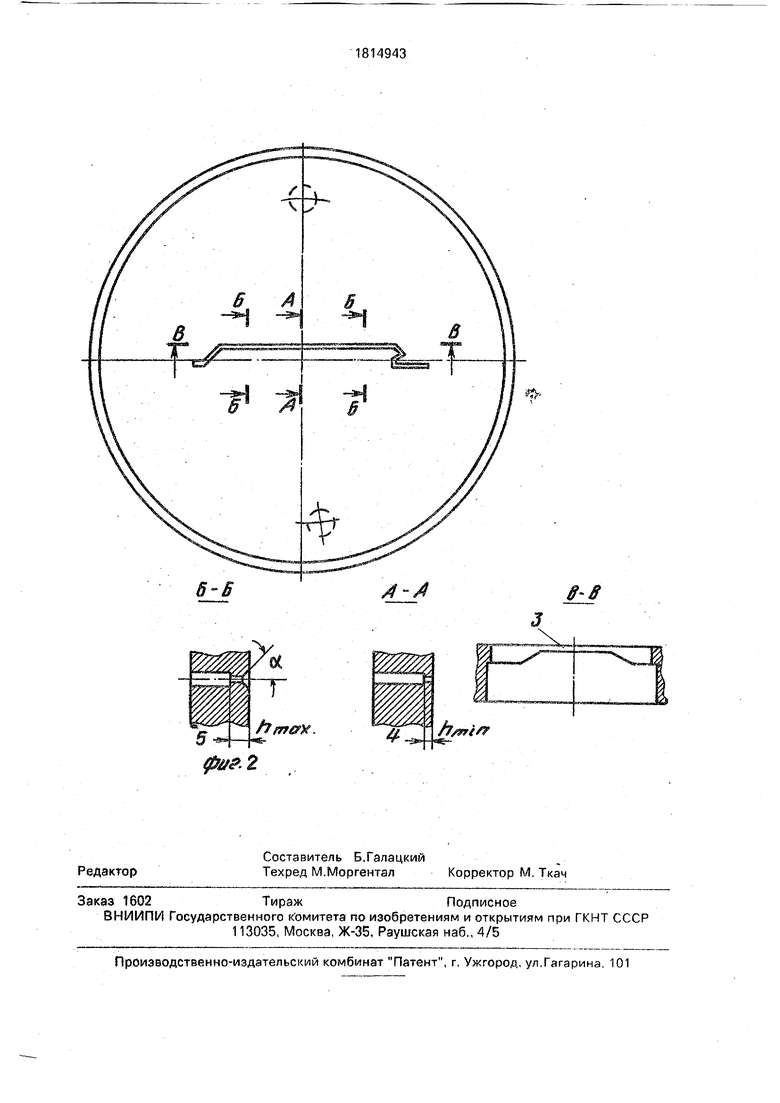

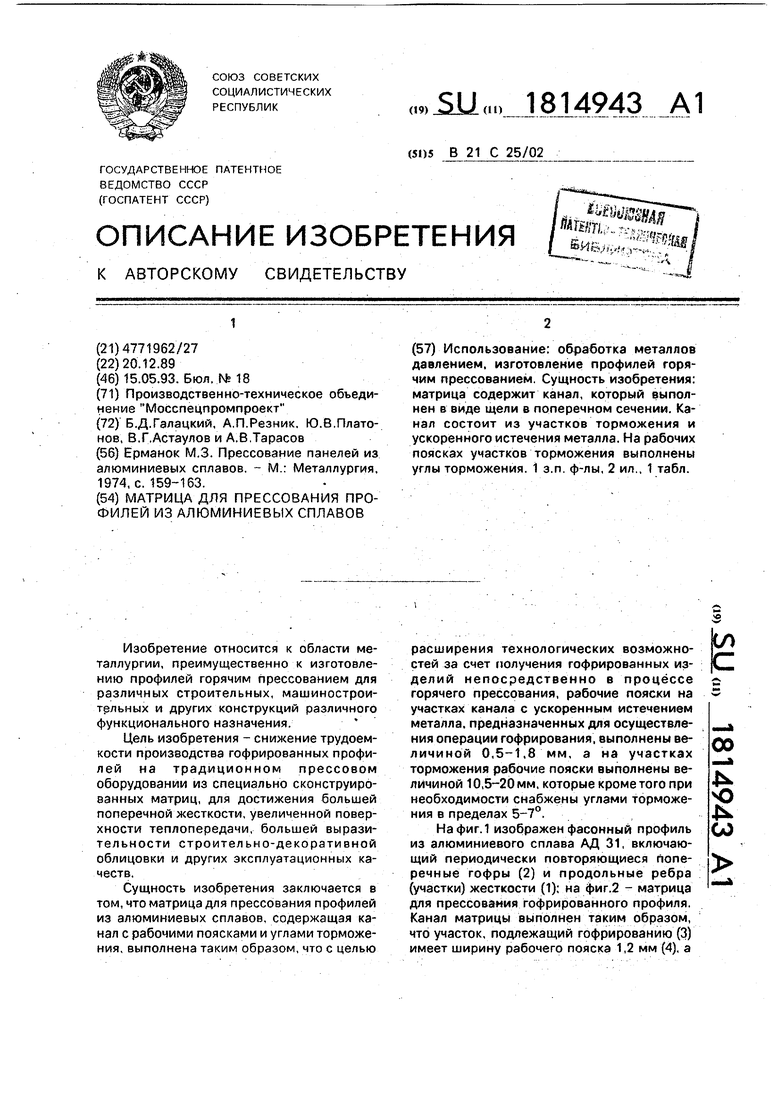

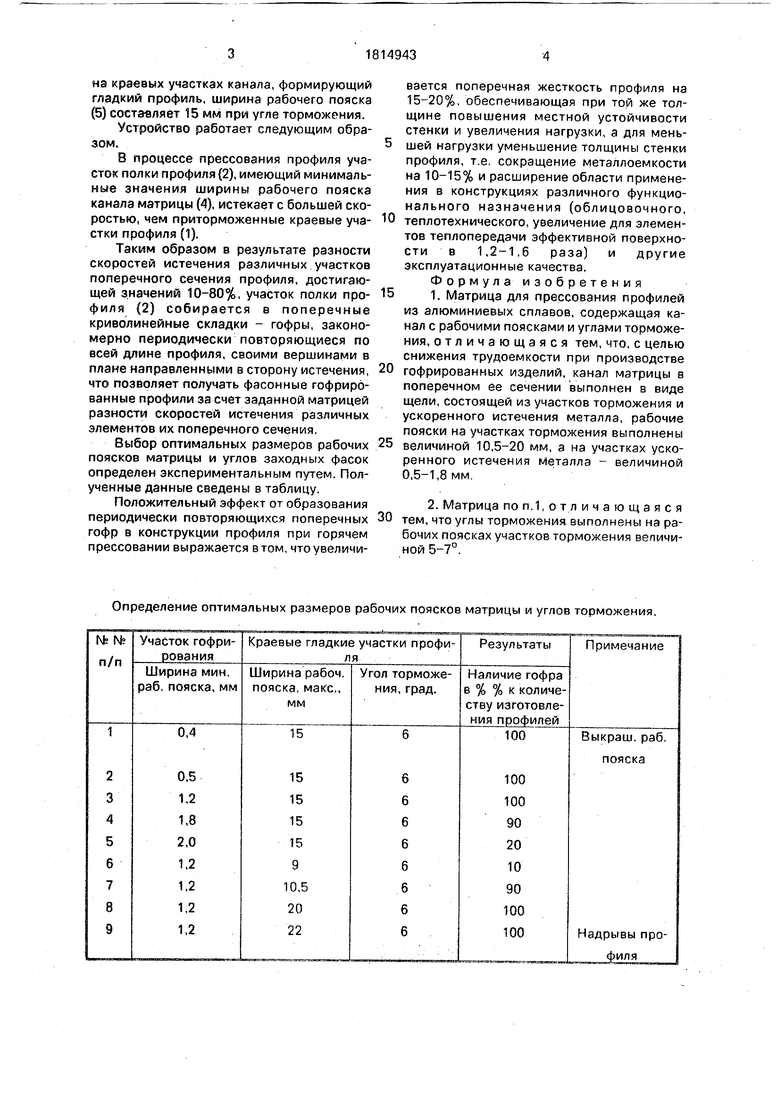

На фиг. 1 изображен фасонный профиль из алюминиевого сплава АД 31, включающий периодически повторяющиеся поперечные гофры (2) и продольные ребра (участки) жесткости (1); на фиг.2 - матрица для прессования гофрированного профиля. Канал матрицы выполнен таким образом, что участок, подлежащий гофрированию (3) имеет ширину рабочего пояска 1,2 мм (4), а

ел

с

00

Ј

Ј

СО

на краевых участках канала, формирующий гладкий профиль, ширина рабочего пояска (5) составляет 15 мм при угле торможения.

Устройство работает следующим образом.

В процессе прессования профиля участок полки профиля (2), имеющий минимальные значения ширины рабочего пояска канала матрицы (4), истекает с большей скоростью, чем приторможенные краевые участки профиля (1).

Таким образом в результате разности скоростей истечения различных участков поперечного сечения профиля, достигающей значений 10-80%, участок полки профиля (2) собирается в поперечные криволинейные складки - гофры, закономерно периодически повторяющиеся по всей длине профиля, своими вершинами в плане направленными в сторону истечения, что позволяет получать фасонные гофрированные профили за счет заданной матрицей разности скоростей истечения различных элементов их поперечного сечения.

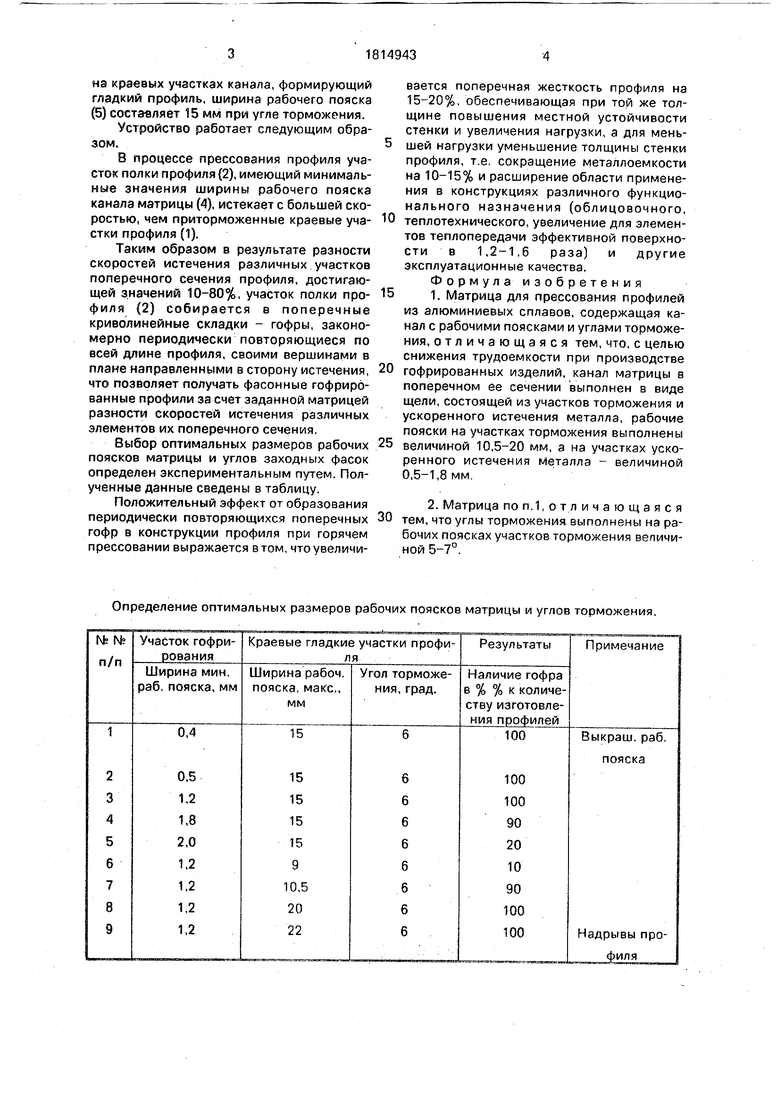

Выбор оптимальных размеров рабочих поясков матрицы и углов заходиых фасок определен экспериментальным путем. Полученные данные сведены в таблицу.

Положительный эффект от образования периодически повторяющихся поперечных гофр в конструкции профиля при горячем прессовании выражается в том, чтоувеличи0

5

0

5

0

вается поперечная жесткость профиля на 15-20%, обеспечивающая при той же толщине повышения местной устойчивости стенки и увеличения нагрузки, а для меньшей нагрузки уменьшение толщины стенки профиля, т.е. сокращение металлоемкости на 10-15% и расширение области применения в конструкциях различного функционального назначения (облицовочного, теплотехнического, увеличение для элементов теплопередачи эффективной поверхности в 1,2-1,6 раза) и другие эксплуатационные качества.

Формула изобретения

1. Матрица для прессования профилей из алюминиевых сплавов, содержащая канал с рабочими поясками и углами торможения, отличающаяся тем, что, с целью снижения трудоемкости при производстве гофрированных изделий, канал матрицы в поперечном ее сечении выполнен в виде щели, состоящей из участков торможения и ускоренного истечения металла, рабочие пояски на участках торможения выполнены величиной 10,5-20 мм, а на участках ускоренного истечения металла - величиной 0,5-1,8 мм.

2. Матрица по п. 1,отличающаяся тем, что углы торможения выполнены на рабочих поясках участков торможения величиной 5-7°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| Фасонный профиль | 1983 |

|

SU1305278A1 |

| Способ изготовления оболочек с продольными гофрами | 2024 |

|

RU2836373C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ШИРОКИХ ТОНКОСТЕННЫХ ПАНЕЛЕЙ | 2007 |

|

RU2352418C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ МАТЕРИАЛОВ С МАЛОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2697306C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2218223C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ С ПРЯМОЛИНЕЙНЫМИ РИФТАМИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 1979 |

|

SU828505A1 |

| ГОФРИРОВАННОЕ ГИБКОЕ ОГРАЖДЕНИЕ МЕЖВАГОННОГО ПЕРЕХОДА ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2161575C2 |

Использование: обработка металлов давлением, изготовление профилей горячим прессованием. Сущность изобретения: матрица содержит канал, который выполнен в виде щели в поперечном сечении. Канал состоит из участков торможения и ускоренного истечения металла. На рабочих поясках участков торможения выполнены углы торможения. 1 з.п. ф-лы, 2 ил., 1 табл.

Определение оптимальных размеров рабочих поясков матрицы и углов торможения.

Примечание, Отпрессовано по 20 профилей на вариант при прочих идентичных технологических условиях.

Б-Б

Продолжение таблицы

| Ерманок М.З | |||

| Прессование панелей из алюминиевых сплавов | |||

| - М.: Металлургия, 1974, с | |||

| Катодное реле | 1918 |

|

SU159A1 |

Авторы

Даты

1993-05-15—Публикация

1989-12-20—Подача