Изобретение относится к области обработки металлов давлением, в частности к способам прессования полуфабрикатов из сплавов на основе алюминия и конструкциям прессового инструмента.

Качество полуфабрикатов из алюминиевых сплавов зависит от степени деформации и равномерности ее распределения по объему заготовки.

Известен способ получения металлической полосы путем прессования, в котором матрица для прессования полос содержит заходную воронку прямоугольного сечения и формирующий участок, большие стороны которого выполнены с выпуклостями в направлении вертикальной и горизонтальной осей матрицы, причем кривизна выпуклости к горизонтальной оси уменьшается по направлению к калибрующему пояску [Авторское свидетельство СССР №867445, В21J 5/04, 1981].

Прессование полос через подобную матрицу позволяет получать в значительной степени стабильное распределение деформаций по длине полосы за счет выравнивания скоростей истечения. Однако такой способ не обеспечивает равномерную проработку центральных и периферийных слоев заготовки, что приводит к анизотропии свойств полосы в поперечном сечении, а также не достигается высокий уровень сдвиговых деформаций, необходимых для получения изделия с высокими механическими характеристиками.

Известен способ получения металлических прутков экструдированием заготовки через матрицу, содержащую заходную часть, формирующую часть со спиральными канавками и калибрующий поясок, причем на заходной части матрицы выполнены спиральные канавки с наклоном к образующей ее поверхности, противоположным наклону канавок формирующей части матрицы, при этом концы канавок заходной части смещены относительно начала канавок формирующей части [Авторское свидетельство СССР №776692, кл. В21С 25/02, 1980].

Прессование через подобную матрицу обеспечивает достаточно высокий уровень сдвиговых деформаций и равномерность их распределения при получении изделий цилиндрической формы. Однако при прессовании профилей прямоугольной формы подобный эффект невозможен, так как при такой конфигурации, расположении и количестве канавок произойдет неравномерное распределение деформаций по периметру прямоугольного профиля. Поверхностные слои заготовки будут срезаться и тормозить истечение материала заготовки, что приведет к значительному росту удельных давлений, а так же невозможно формообразование на выходе из калибрующего пояска матрицы прямоугольного профиля.

Наиболее близким по технической сущности и назначению к предлагаемому способу является способ прессования прямоугольных профилей из алюминиевых сплавов, включающий получение заготовки, нагрев, горячее прессование путем выдавливания заготовки через матрицу и последующая термообработка, отличающийся тем, что заготовку в верхней части матрицы подвергают дополнительным сдвиговым деформациям за счет закручивания на угол от 40° до 50° к оси матрицы. Матрица содержит деформирующий конус, рабочий поясок прямоугольной формы и выходной участок, отличающаяся тем, что деформирующий конус выполнен с двумя винтовыми выступами, имеющими форму трапеции, верхнее основание которой выполнено равным длине прямоугольника рабочего пояска, а нижнее составляет от (1,5 ÷ 2.0) частей этой длины, угол поворота верхнего сечения выступа относительно нижнего сечения составляет 40°÷ 50° к оси матрицы, причем в долевом сечении выступы имеют форму параболы, вершина которой удалена от плоскости деформирующего конуса на (0,15 ÷ 0,2) Dm, где Dm -наружный диаметр матрицы [Патент на изобретение RU, №2255823, С1, 2005].

Недостатком данного способа является то, что в процессе прессования сдвиговые деформации локализуются на поверхностных слоях заготовки, а центральные слои при этом не прорабатываются, соответственно, это приводит к анизотропии свойств полосы в поперечном сечении. Выступы выполненные на деформирующем конусе матрицы способствуют неравномерности скоростей истечения материала заготовки, поверхностные слои профиля и участки резких переходов при прессовании подвергаются значительным деформациям, что при последующей термообработке приводит к интенсивной собирательной рекристаллизации и образованию у профилей из сплавов, проявляющих пресс-эффект, крупнокристаллического ободка с пониженными прочностными характеристиками по сравнению с центральными участками, в которых металл не рекристаллизован. Также недостатком данного способа является ограниченность в сортаменте полуфабрикатов (прямоугольные профили).

Техническим результатом изобретения является способ прессования и матрица, на основе которой реализуется способ, обеспечивающий получение полуфабрикатов из дисперсно-упрочненных алюминиевых сплавов, обладающих повышенным комплексом свойств, регламентированной структурой.

Указанный технический результат достигается за счет того, что заявлен способ прессования прутков из дисперсно-упрочненных алюминиевых сплавов, включающий получение заготовки, нагрев, горячее прессование путем выдавливания заготовки через матрицу с последующей термообработкой, отличающийся тем, что выдавливание заготовки осуществляют через деформирующий конус матрицы с углом наклона α образующей деформирующего конуса к его оси 30 ÷ 45° при повороте обжимающей части конуса матрицы относительно первого сечения конуса на угол θ0(z), равный 135 ÷ 225°, с коэффициентом вытяжки λ, равным 27,0 ÷ 42,0.

Также заявлена матрица для прессования прутков из дисперсно-упрочненных алюминиевых сплавов, отличающаяся тем, что она содержит деформирующий конус и рабочий поясок, соответствующий профилю прутка, причем угол наклона α между образующей деформирующего конуса и его осью составляет 30 ÷ 45°, при этом обжимающая часть конуса матрицы выполнена с возможностью поворота относительно первого сечения конуса на угол θ0(z), равный 135 ÷ 225°.

Очевидным является положение, что основную роль в формировании эксплуатационных характеристик деформируемых материалов играют сдвиговые напряжения и деформации.

При реализации схемы пластического течения деформируемой среды с вращением в сходящемся канале можно обеспечить деформацию «чистый сдвиг» в значительной части деформируемой среды. Это позволит при правильном выборе положения сечения, изменения угла поворота большой оси эллипса, угла наклона деформирующего конуса образующей матричной воронки и коэффициента вытяжки существенно повысить комплекс механических свойств и измельчить литую зеренную структуру.

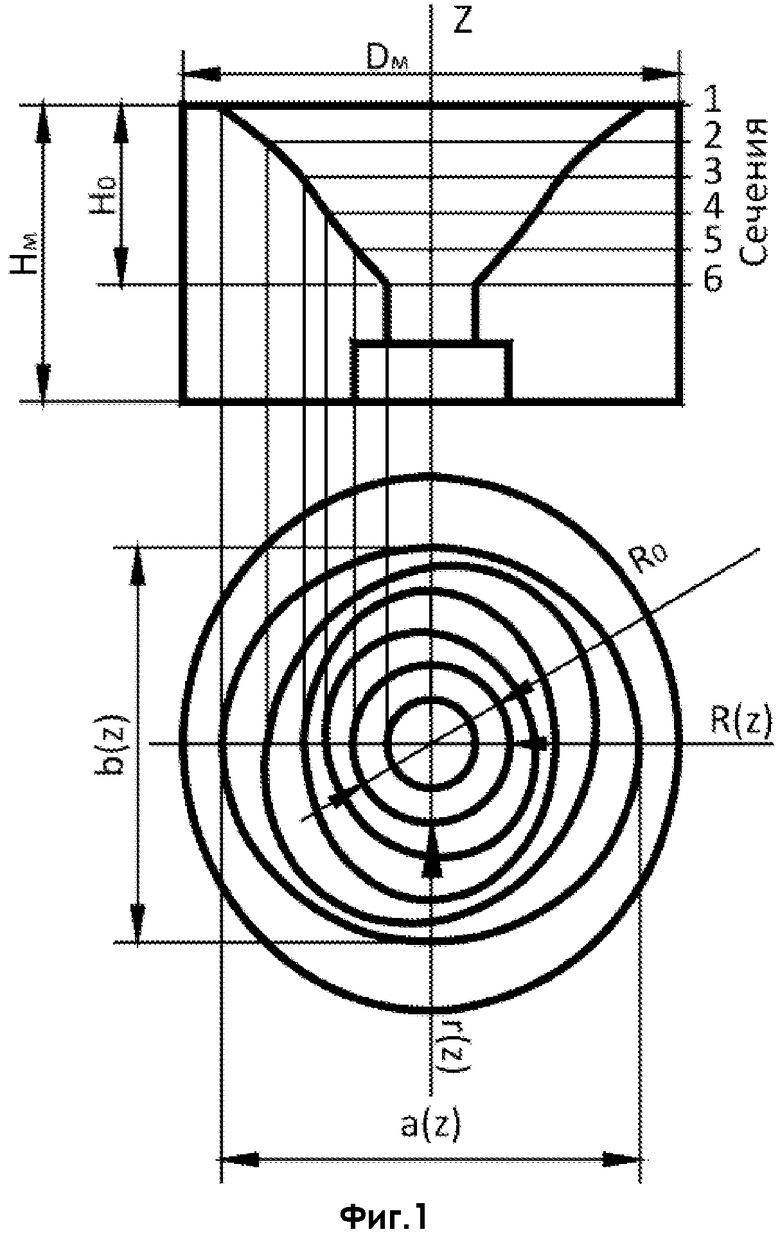

На Фиг. 1. схематично представлен эскиз матрицы и указаны основные параметры, которые однозначно описывают геометрический образ матрицы, где: 1 - деформирующий конус образующей матричной воронки; 2 - эллиптические сечения; 3 - рабочий поясок; 4 - выходной участок.

Угол наклона деформирующего конуса образующей матричной воронки (α), который по литературным и экспериментальным данным находится в интервале 30÷45° для алюминиевых сплавов, при этом наблюдается минимальное влияние растягивающих напряжений.

Угол поворота обжимающей части матрицы относительно первого θ0(z)=135º÷225º, который выбирается исходя из возможности получения минимально и максимально возможных сдвигов при условии поворота эллиптических сечений относительно оси матрицы так, чтобы пресс-остаток свободно извлекался из матрицы. Данное условие исключает возможность образования “мертвых” зон при пластическом течении деформируемой среды.

Такое конструктивное решение позволяет в процессе прессования ввести дополнительные сдвиговые деформации за счет закручивания материала заготовки в деформирующем коническом участке матрицы, а также обеспечить равномерность скоростей истечения металла заготовки.

Увеличение предложенных величин матрицы приведет к срезу внешних слоев заготовки и, соответственно, к образованию застойных зон, заполненных материалом заготовки. Процесс будет проходить как при прессовании в конусную матрицу, только с меньшим углом деформирующего конуса и при более высоких энергосиловых параметрах. Уровень сдвиговых деформаций в данном случае будет определяться не профилем матрицы, а профилем застойных зон, в результате чего они локализуются на поверхностных слоях деформируемого материала, приводя к анизотропии механических свойств.

При соотношениях параметров винтовых выступов менее перечисленных не произойдет закручивания материала заготовки в очаге деформации, и процесс будет осуществляться, как и при прессовании в конусную матрицу, но с еще большей неравномерностью распределения деформаций по сечению заготовки.

3. Коэффициент вытяжки рассматривался в интервале λ=27,0 ÷ 42,25, так как при λ<27 не обеспечивается необходимый уровень суммарной деформации, дальнейшее увеличение коэффициента вытяжки при λ>42,25 ведет только к росту удельного давления и деформационного тепла и, как следствие, к снижению комплекса свойств деформированных полуфабрикатов и сортамента изделий.

Таким образом, оптимальными параметрами матрицы являются: угол наклона деформирующего конуса образующей матричной воронки α=30÷ 45°, угол поворота обжимающей части матрицы относительно первого сечения θ0(z)=135÷225° при коэффициенте вытяжки λ=27,0÷42,0.

Комплексное сочетание перечисленных параметров позволяет получать прессованные полуфабрикаты с высоким комплексом механических свойств и мелкодисперсной изотропной структурой.

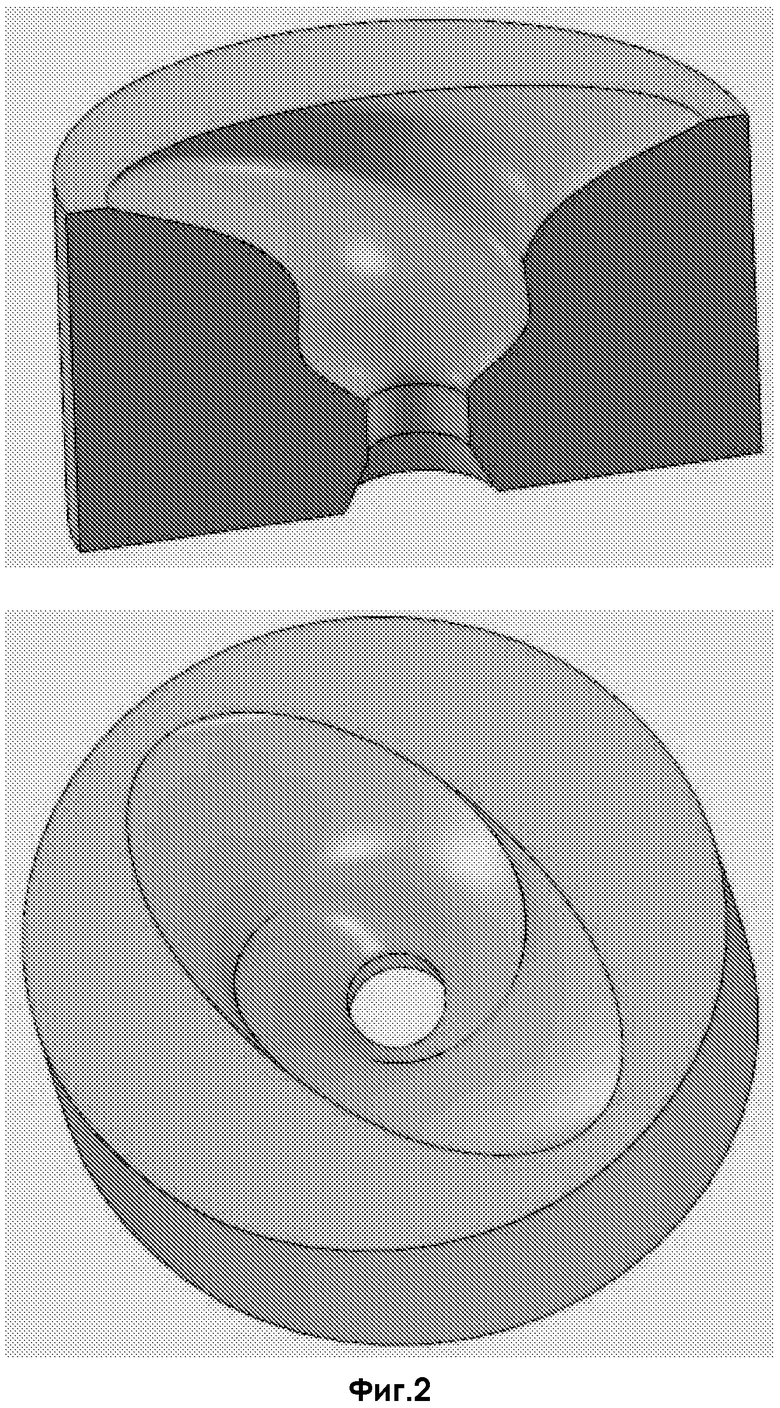

На фиг.2 представлен эскиз внешнего вида матрицы.

В предлагаемом изобретении пример реализации представлен применительно к дисперсно-упрочненным сплавам группы Al-РЗМ (01417).

Прессование проводили на вертикальном гидравлическом прессе усилием 2,5 МН с диаметром контейнера Dк=52 мм, диаметр заготовки Dз=50 мм. Прессование проводили на пруток dпр=10 мм, с температурой нагрева контейнера Тк=350°С, без смазки контейнера пресса, деформирующего конуса и рабочего пояска матрицы. Параметры матрицы: угол наклона образующей матричной воронки α=45°, угол поворота обжимающей части матрицы относительно первого сечения: 1.- θ0(z)=0º; 2.- θ0(z)=135º; 3.- θ0(z)=225° при коэффициенте вытяжки λ=27,0.

Полученную заготовку, нагретую до заданной температуры 380°С, помещают в контейнер пресса, под воздействием давления, приложенного на пресс-штемпель, материал заготовки заполняет деформирующий конус, благодаря конфигурации деформирующего конуса происходит закручивание внешних слоев заготовки с постепенной трансформацией, соответствующей калибрующему пояску. Дальнейший процесс прессования проходит в стационарном режиме, при этом происходит дополнительный сдвиг и выравнивание скоростей истечения как внешних, так и внутренних слоев заготовки за счет формы и конфигурации деформирующего конуса матрицы, что обеспечивает значительную всестороннюю и равномерную проработку заготовки и, как следствие, высокое качество изделия.

Таким образом, по одному технологическому режиму через три комбинации матриц были отпрессованы прутки диаметром 10 мм.

Таблица 1.

Механические свойства горячепрессованных прутков в зависимости от геометрических параметров матрицы

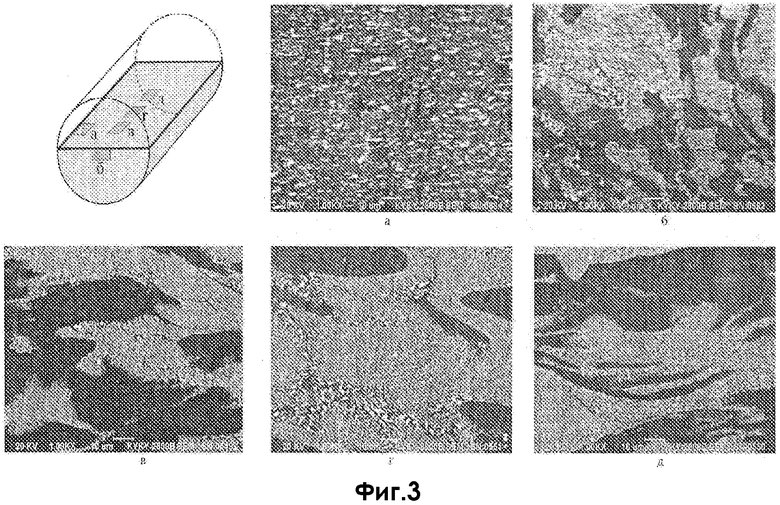

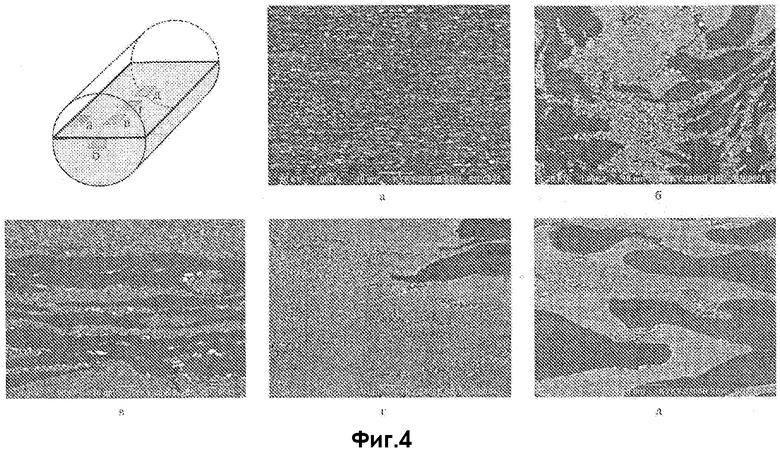

На основании анализа металлографических структур прутков сплава 01417 установлено, что в комбинациях матриц №1 периферийные слои прорабатываются, однако в центральных слоях зерно крупное, вытянутое, итерметаллидные включения распределены неравномерно, наблюдаются грубые эвтектические включения (Фиг.3), что приводит к резкому падению относительного удлинения прессованных прутков. Структура прутка №2 за счет дополнительных деформаций сдвига обеспечивает формирования при горячей деформации фаз переходных материалов в дисперсной форме, однако не обеспечивает в достаточной степени проработки литой зеренной структуры заготовки (Фиг.4). В процессе прессования через комбинацию матрицы №3 происходит интенсивное измельчение литой зеренной структуры, а частицы интерметаллидных фаз равномерно распределяются по его объему, структура становится более гомогенной, ее внешняя и внутренняя части выравниваются (Фиг. 5). Видно, что в процессе деформации происходит дробление веточек интерметаллидов и выстраивания их в строчки.

Таким образом, прессование с наложением дополнительных сдвиговых деформаций за счет закручивания заготовки в профильном канале матрицы обеспечивает более высокие механические характеристики исследуемого сплава по сравнению с традиционными схемами при снижении давления прессования.

Как показывает накопленный опыт работ, существенную роль в формировании структуры и свойств деформированных полуфабрикатов при прессовании играет степень деформации. Поэтому была поставлена задача по определению роли степени деформации при прессовании через профилированную матрицу с наложением дополнительных сдвиговых деформаций. В роли объекта исследований за основу были приняты матрицы №2 и №3, коэффициент вытяжки рассматривался в интервале λ=13,8-42,25.

Таблица 2.

Механические свойства горячепрессованных прутков в зависимости от степени деформации и геометрических параметров матрицы

вытяжки

Прессование с использованием профилированной матрицы №2 с коэффициентом вытяжки ≤ 27,0 не рассматривалось исходя из проведенных ранее исследований (табл.1, Фиг.4). Увеличение коэффициента вытяжки с 27,0 до 42,25 позволяет в значительной степени улучшить структуру и механические свойства полуфабриката (табл.2, Фиг.6), однако не достигается уровень характеристик, получаемый на матрице №3, а дальнейшее увеличение коэффициента вытяжки приведет только к росту давления и деформационного тепла. Прессование с использованием матрицы №3 при коэффициенте вытяжки менее 27,0 (λ=13,8) показывает снижение механических свойств (табл.2), в особенности относительного удлинения. Повышение коэффициента вытяжки до λ=42,25 позволяет в незначительной степени улучшить механические характеристики и структуру материала (табл.2, Фиг.7), однако это ведет к росту удельного давления и, соответственно, к уменьшению сортамента полуфабрикатов.

Представленные физико-механические исследования позволяют сделать заключение, что разработанный способ прессования полуфабрикатов на основе дисперсно-упрочненных алюминиевых сплавов и матрица для реализации данного способа, позволяет получать прутки с высоким комплексом механических свойств, мелкодисперсной изотропной структурой при стабильном давлении прессования и равномерной скорости истечения слоев заготовки. Процесс не требует конструктивных изменений традиционного оборудования, а также позволяет снизить энергосиловые параметры прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ, ПРЕССОВАНИЯ И ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ И ЛИГАТУРНЫХ ПРУТКОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2689460C1 |

| Способ получения прутков из высокопрочного алюминиевого сплава | 2016 |

|

RU2622199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ С МЕЛКОКРИСТАЛЛИЧЕСКОЙ ГЛОБУЛЯРНОЙ СТРУКТУРОЙ В α И α+β-ТИТАНОВЫХ СПЛАВАХ | 2009 |

|

RU2390395C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ ЛЕГИРОВАННЫХ ДЕФОРМАЦИОННО-УПРОЧНЯЕМЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2012 |

|

RU2539799C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2011 |

|

RU2460600C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИ ТВЕРДЫХ ПРИПОЕВ АЛЮМИНИЕВЫХ ЭВТЕКТИЧЕСКИХ СПЛАВОВ | 2014 |

|

RU2559619C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛУФАБРИКАТОВ | 2008 |

|

RU2385780C2 |

Изобретение относится к области обработки металлов давлением, в частности к способам прессования полуфабрикатов из сплавов на основе алюминия и конструкциям прессового инструмента. Способ прессования прутков из дисперсно-упрочненных алюминиевых сплавов включает получение заготовки, нагрев, горячее прессование путем выдавливания заготовки через матрицу с последующей термообработкой, причем выдавливание заготовки осуществляют через деформирующий конус матрицы с углом наклона α образующей деформирующего конуса к его оси 30÷45° при повороте обжимающей части конуса матрицы относительно первого сечения конуса на угол θ0(z), равный 135÷225°, с коэффициентом вытяжки λ, равным 27,0÷42,0. Матрица для прессования прутков содержит деформирующий конус и рабочий поясок, соответствующий профилю прутка, причем угол наклона α между образующей деформирующего конуса и его осью составляет 30÷45°, при этом обжимающая часть конуса матрицы выполнена с возможностью поворота относительно первого сечения конуса на угол θ0(z), равный 135÷225°. Технической задачей изобретения является получение полуфабрикатов из дисперсно-упрочненных алюминиевых сплавов, обладающих повышенным комплексом свойств, регламентированной структурой, и матрицы, позволяющей реализовать предложенный способ. 2 н.п. ф-лы, 2 табл., 7 ил.

1. Способ прессования прутков из дисперсно-упрочненных алюминиевых сплавов, включающий получение заготовки, нагрев, горячее прессование путем выдавливания заготовки через матрицу с последующей термообработкой, отличающийся тем, что выдавливание заготовки осуществляют через деформирующий конус матрицы с углом наклона α образующей деформирующего конуса к его оси 30-45° при повороте обжимающей части конуса матрицы относительно первого сечения конуса на угол θ0(z), равный 135-225°, с коэффициентом вытяжки λ, равным 27,0-42,0.

2. Матрица для прессования прутков из дисперсно-упрочненных алюминиевых сплавов, отличающаяся тем, что она содержит деформирующий конус и рабочий поясок, соответствующий профилю прутка, причем угол наклона α между образующей деформирующего конуса и его осью составляет 30-45°, при этом обжимающая часть конуса матрицы выполнена с возможностью поворота относительно первого сечения конуса на угол θ0(z), равный 135-225°.

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| УСТРОЙСТВО для СОЗДАНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 0 |

|

SU188084A1 |

| Способ контроля за хранением продуктов | 1978 |

|

SU818548A1 |

| Устройство для транспортирования жидкого металла | 1981 |

|

SU987344A1 |

| Матрица для экструдирования изделий | 1979 |

|

SU776692A1 |

Авторы

Даты

2015-09-10—Публикация

2012-08-30—Подача