Изобретение относится к обработке металлов при воздействии электрического то- ка высокЬй пЛотности, конкретно к оснастке станка для электрохимического алмазного шлифования. /.. : .. ...;..

Цель изобретения - повышение надежности токоподвода за счет исключения попадания рабочей жидкости в зону подвижного контакта, -:: .

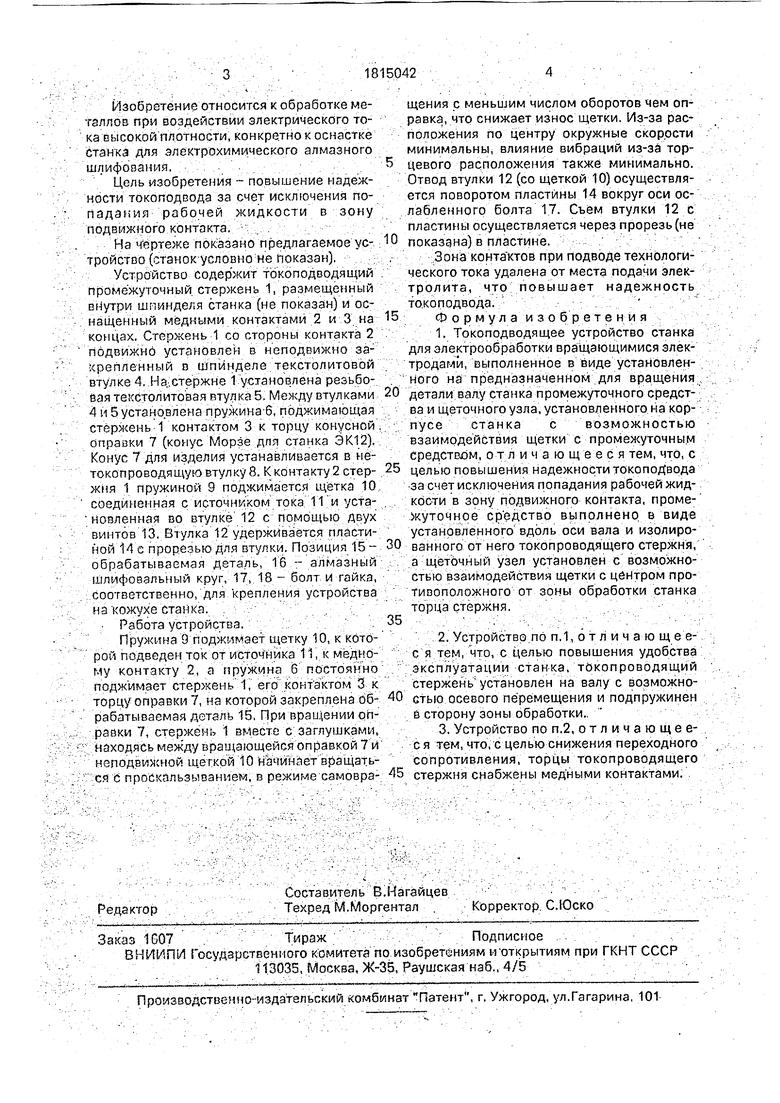

На чертеже показано предлагаемое устройство (станок усло8но не показан). - Устройство содержит токоподводящий промежуточный стержень 1, размещенный внутри шпинделя станка (не показан) и оснащенный медными контактами 2 и 3 на концах. Стержень 1 со стороны контакта 2 подвижно установлен в неподвижно закрепленный в шпинделе текстолитовой втулке 4, На:;стержне установлена резьбовая текстолитовая втулка 5. Между втулками 4 и 5 установлена пружина/б, поджимающая стержень 1 контактом 3 к торцу конусной, оправки 7 (конус Морзе для станка ЭК12),. Конус 7 для изделия устанавливается в йе- токопроводяа1уювтулку8. К контакту 2 стер-. жня 1 пружиной 9 поджимается щётка 10. соединенная с источником тока 11 и уста1новленная во втулке 12 с помба ью двух винтов 13. Втулка 12 удерживается пластиной 14 с прорезью для втулки. Позиция 15- обрабатываемая деталь, 16 алмазный шлифовальный круг, 17, 18 - болт и гайка,

..соответственно, для крепления устройства н а кожухе станка. . ..- / . Ч.. Работа устройства.: : ::. ..;. Пружина 9 поджимает щетку 10, к кото рой подведен ток of источника 11, к медному контакту 2, а пружина б постоянно поджимает стержень, его контактом 3 к торцу оправки 7, на которой закреплена Обрабатываемая деталь 15. При вращении оправки 7, стержень 1 вместе с заглушками,

находясь между вращающейся оправкой 7 и неподвижной щеткой 10 начинает вращат.ьГ -.сй с проскальзыванием, в режиме самовра

щения с меньшим числом оборотов чем оправка, что снижает износ щетки. Из-за расположения по центру окружные скорости минимальны, влияние вибраций из-за торцевого расположения также минимально. Отвод втулки 12 (со щеткой 10) осуществляется поворотом пластины 14 вокруг оси ослабленного болта 17. Съем втулки 12 с пластины осуществляется через прорезь (не 0 показана) в пластине. ;.3она контактов при подводе технологического тока удалена от места подачи электролита, что повышает надежность то.коподвода. : . ......:.. . Формул а изо б ретени я 1. Токоподводящее устройство станка для электрообработки вращающимися электродами, выполненное в виде установленного на предназначенном для вращения детали валу станка промежуточного средства и щеточного узла, установленного на корпусе станка с возможностью взаимодействия щетки с промежуточным средством, о-т л и ч а ю щ е е с я тем, что, с целью повышения надежности токопоДвода за счет исключения попадания рабочей жидкости в зону подвижного контакта, промежуточное средство выполнено, в виде установленного вдоль оси вала и изолированного от него токопроводящего стержня, а щёточный узел установлен с возможностью взаимодействия щетки с центром противоположного от зоны обработки станка торца стержня.

5

0

5

0

5

2. Устройство.по п.1, от л и ч а ю щ е е- С я тем, что, с целью повышения удобства: эксплуатации станка, тОкопроводящий стержень установлен на валу с возможностью осевого перемещения и подпружинен в сторону зоны обработки.,

3. Устройство по п.2, отличающееся тем, что, с целью снижения переходного сопротивления, торцы токопроводящего стержня снабжены медными контактами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактной резки токопроводящих материалов | 1980 |

|

SU925580A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Установка для высадки сфероподобных головок на анкерных стержнях закладных деталей | 1990 |

|

SU1779452A1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2755620C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ДИСКА С ПОКРЫТИЕМ КАРБИДА ТИТАНА | 2009 |

|

RU2454311C2 |

| Способ измерения температурных и силовых параметров процесса резания при сверлении | 2023 |

|

RU2812820C1 |

| СВАРОЧНАЯ ГОЛОВКА | 1990 |

|

RU2048281C1 |

| Шпиндельный узел станка для электрохимической обработки с комбинированной системой токоподводов | 2021 |

|

RU2773971C1 |

| Способ измерения термо-ЭДС при сверлении | 2020 |

|

RU2737658C1 |

Использование: токоподвод к щимся валам станков для электрообработ -- -„.- - : - i л ,V/- : . : Г) .-.. / : - ч . :.; .:/.. --.. ...;.- .; .-2... . -.- :. ки. Сущность изобретения: тркоподводя- щий щеточный узел 1 неподвижно устаноё; лен на корпусе станка. Вдоль оси вращающегосй вала на изоляционной втулке 13 установлен Токопроводящий стержень : . с медными заглушками 10 и 11 на торцах. Стержень установлен во втулке 13 подвижК но и подпружинен в осевом направлений в сторону зоны обработки. Щетка 6 контактирует с заглушкой 10 стержня. Узел 1 устанйвлен б возможностью быстрого сье- ма. 2 з.п. ф-лы, 1 ил.. ;.

| Станок для электрохимической обработки | 1976 |

|

SU630048A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-15—Публикация

1989-08-29—Подача