(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ РЕЗКИ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроконтактной обработки | 1980 |

|

SU984785A1 |

| СПОСОБ ОЧИСТКИ РЕЗЬБЫ ТРУБ ОТ СМАЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2441718C1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| Устройство для электроконтактной обработки | 1977 |

|

SU632530A1 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Электроконтактный элемент | 1978 |

|

SU672689A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБОК | 1990 |

|

RU2011484C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПЛАСТИЧЕСКОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1991 |

|

RU2030233C1 |

| Устройство для упрочнения зубчатых колес | 1976 |

|

SU570440A1 |

| Электродная головка для электроконтактной обработки | 1990 |

|

SU1722723A1 |

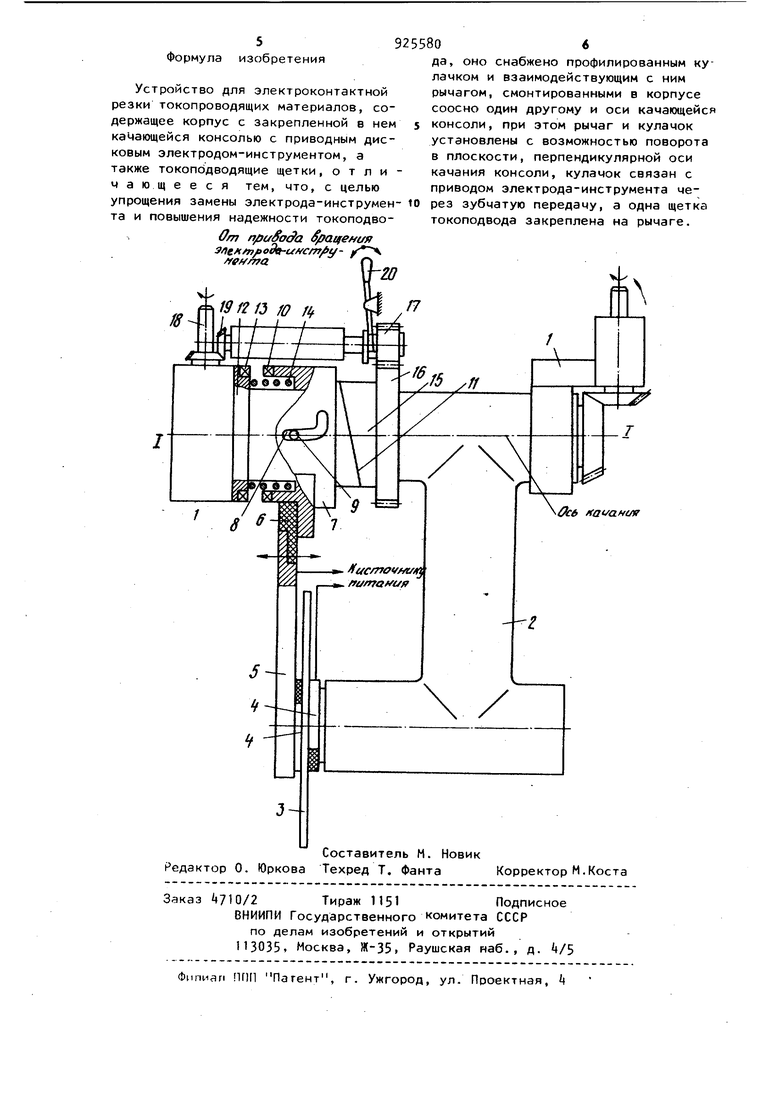

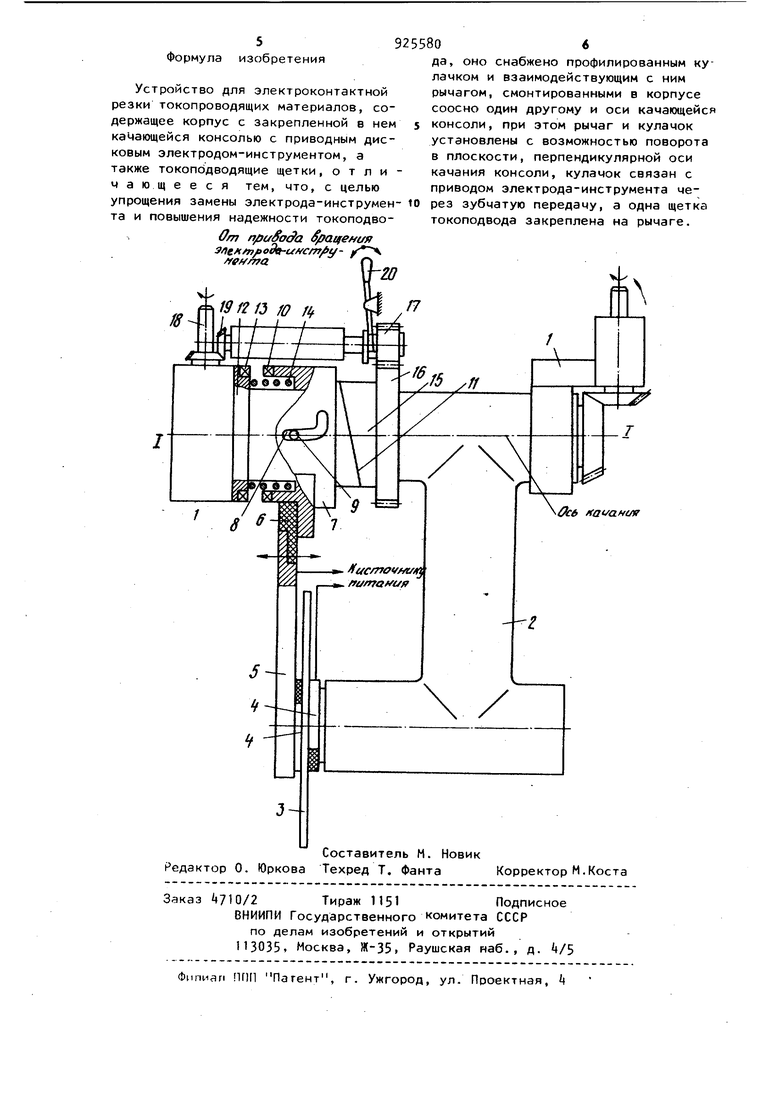

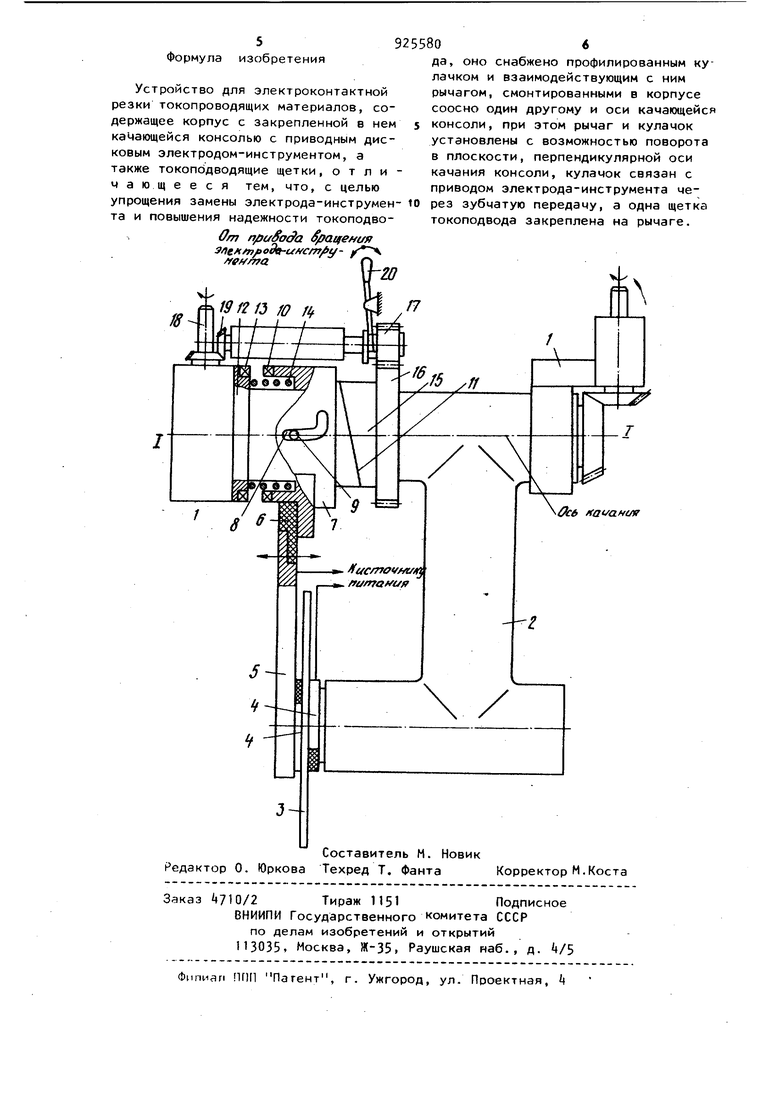

Изобретение относится к области машиностроения и может быть применено для резки токопроводящих материалов электроконтактным способом, особенно там, где есть необходимость выполнения работ на дистанции. Известны устройства для электрической резки холодного металла, содержащие шпиндель с быстровращающимся диском (электродом-инструментом) и механизмами его вращения и подачи щеточный токопровод. Недостатком известных устройств является отдаленное размещение от режущего диска (электрода-инструмента) токопроводящих щеток, непосредственная передача тока со щеток на шпиндель, что вызывает большие потери электроэнергии. Известна установка для электроконтактной резки, содержащая корпус с закрепленной в нем качающейся консолью с приводным дисковым электроДОМ-инструментом, а также токоподводящие щетки. Недостатком такой установки является пригорание электрода-инструмента к токоподводящему фланцу, что затрудняет замену вышедшего из строя электрода-инструмента манипулятором и вынуждает оператора входить в биологически загрязненную зону для устранения пригораний. Целью изобретения является упрощение процесса замены дискового электрода-инструмента и увеличение площади контакта его со щеточным токоподводом. Это достигается тем, что устройство, содержащее корпус с закрепленной в нем качающейся консолью с приводным дисковым электродом-инструментом, а также токоподводящие щетки, снабжено профилированным- кулачком и взаимодействующим с ним рычагом , смонтированными в корпусе соосно один другому и оси качающейся консоли, при этом рычаг и кулачок установлены с возможностью поворота в плоскости, перпендикулярной оси качания консоли кулачок связан с приводом электродаинструмента через зубчатую передачу а одна щетка токоподвода закреплена на рычаге. На чертеже показано предлагаемое устройство. Устройство для электроконтактной резки токопроводящих материалов содержит корпус 1 , .установленный на плите (на чертеже не показана) и зак репленный в нем на качающейся консоли 2 приводной дисковый электродинструмент 3 со щеточным токопровоДом k, одна из щеток которого закреп лена на консоли 2, а другая крепится к рычагу 5, который через изолятор 6 соединен с полумуфтой 7- Свободное плечо (эычага 5 несет щетки, токоподвода k и .контактирует с электродоминструментом 3- Полумуфта 7 имеет возможность перемещаться вдоль оси качания 1-1 консоли 2. Для направленного перемещения полумуфты 7 по оси 1-1 с разворотом на определенный угол на ней выполнен фигурный паз 8, который скользит по штифту 9- На торцах полумуфты 7 с одной стороны выполнены зубья 10, а с другой косой срез 11, на ответной полумуфте 12 - зубья 13- Между полумуфтами 7 и 12 размещена пружина . Соосно полумуфте 7 с косым срезом 11 установлен профилированный кулачок 15 с возможностью поворота в плоскости, перпендикулярной оси -| качания кон соли 2, Профилированный кулачок 15 выполнен совместно с зубчатым колесом 16, которое зацепляется с шестер ней 17. Шестерня 17 получает вращение от привода (на чертеже не показан) через приводной вал 18, коничес кую передачу 19- Рукоятка 20 служит для зацепления и расцепления зубчатой передачи. Противоположное плечо рычага 5 подпружинено пружиной 14 к рабочей поверхности кулачка 15, который через зубчатую передачу связан с приводом электрода-инструмента 3. Для обеспечения работы устройства, а именно замены электрода-инстру мента 3 при выполнении работ на дис танции, необходимо отвести его из зо ны резки. Для этого шестерни 17 с по мощью рукоятки 20 вводят в зацепление с зубчатым колесом 16. Затем включают привод вращения электродаинструмента 3 (на чертеже не показан) и через приводной вал 18, зубчатые передачи 19, 17 передают вращение профилированному кулачку 15- Поворачиваясь вокруг оси 1-1 качания, за полоборота кулачок 15 своей профилированной поверхностью взаимодействует с косым срезом 11 полумуфты 7. сожмет пружину и произойдет зацепление полумуфт 7,12. При этом дополнительный рычаг 5 со щеточным токоподводом Ц, связанный через изолятор 6 с полумуфтой 7, переместится вдоль оси 1-| на величину скоса профиля кулачка 15- Штифт Э, скользя по фигурному горизонтальному пазу 8, займет крайнее положение. После этого рукояткой 20 выводят из зацепления шестерню 17 и отводят приводов качания консоли 2 (на чертеже не показан) электрод-инструмент 3 на определенный угол, обеспечивающий его свободную замену. Штифт 9 в это время попадает в вертикальный фигурный паз 8, а концевой выключатель (на чертеже не показан) фиксирует положение рычага 5В момент замены дискового электрода-инструмента 3 консоль 2 находиту ся по отношению к дополнительному рычагу 5 в смещенном состоянии на угол, обеспечивающий удобную замену дискового электрода-инструмента 3Приведение дискового электродаинстРУмента 3 в рабочее положение,а именно поджим его щеточным токоподводом 4 дополнительного рычага 5 происходит в обратном порядке. В таком выполнении устройство для электроконтактной резки токопроводящих материалов упрощает замену дискового электрода-инструмента при выполнении работ на дистанции, так как нет пригораний электрода-инструмента с токоподводящим фланцем. Улучшены условия техники безопасности оператора, так как с отсутствием пригораний отпала необходимость входа оператора в биологически загрязненную зону.Увеличена площадь контакта щеточного токоподвода с электродом-инструментом в результате крепления токоподводящей щетки на дополнительном рычаге. Увеличение площади контакта приводит к надежности токопередачи, уменьшению токопотерь и долговечности токоподводящих щеток.

Формула изобретения

Устройство для электроконтактной резки токопроводящих материалов, содержащее корпус с закрепленной в нем качающейся консолью с приводным дисковым электродом-инструментом, а также токоподводящие щетки, отличающееся тем, что, с целью упрощения замены электрода-инструмента и повышения надежности токоподвоОт flaifSHt/ff ynef(fnfodit-uf Cfn/ u- ffevmaП -. UCfTWVfO// . ffumaffuft

5

да, оно снабжено профилированным кулачком и взаимодействующим с ним рычагом, смонтированными в корпусе соосно один другому и оси качающейся консоли, при этом рычаг и кулачок установлены с возможностью поворота в плоскости, перпендикулярной оси качания консоли, кулачок связан с приводом электрода-инструмента через зубчатую передачу, а одна щетка токоподвода закреплена на рычаге. Лб f(

Авторы

Даты

1982-05-07—Публикация

1980-09-08—Подача