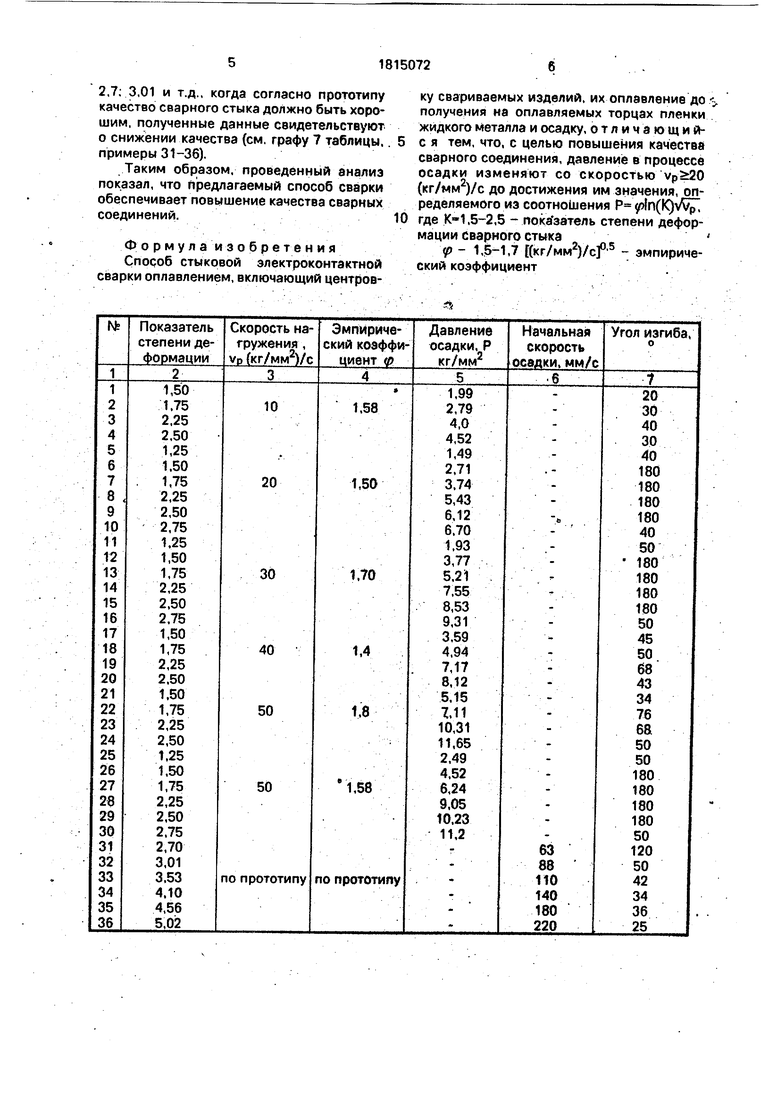

скорости нагружения, отношения площадей поперечного сечения центра сварного соединения до и после сварки и ограничения максимального давления осадки величиной. Скорость нагружения задавали путем изменения положения регулятора расхода жидкости гидросистемой сварочной машины, шкала которого была протарирована в единицах скорости нагружения, а именно в (кг/мм2)/с. Измерение давления осадки осуществляли путем регистрации сигнала от тензодатчика на динамометре, установленном последовательно с изделием и штоком гидроцилиндра сварочной машины. Полученный сигнал сравнивал и с расчетным значением нагрузки и при их равенстве нагружающую систему отключали и осадку прекращали. При этом, с целью сравнения качества получаемых сварных соединений варьировали значениями скорости нагружения и отношения площадей поперечного сечения: часть значений этих па- раметров соответствовала требованиям предлагаемого способа, а другие отличались в большую или меньшую стороны. Дополнительно в процессе осадки регистрировали относительное перемещение зажимов сварочной машины с целью определения скорости осадки..

В результате сварки было получено 36 сварных стыков. С каждого стыка сначала удалили неметаллический грат и с целью контроля воспроизводимости задаваемого (в соответствии с предлагаемым способом) показателя степени деформации центра стыка проводили замеры максимальной величины усиления сварного шва, после чего определяли фактическую площадь поперечного сечения сварного стыка и фактическое отношение площадей поперечного сечения сварного стыка. Затем усиление удаляли с обеих сторон полностью до уровня основного металла фрезерованием. Для оценки качества сварки испытывались плоские образцы на изгиб. Для этого из каждой пластины вырезали по 5 образцов типа XXVII по ГОСТ 6996-66. Испытания проводили на испытательной машине РМ-50 пуансоном диаметра 20 мм при расстоянии между опорами 90 мм до разрушения образца, либо до момента достижения параллельности его сторон. В случае разрушения образца измеряли угол изгиба, при котором произошло разрушение. Среднее значение угла изгиба для образцов из одного сварного стыка принималось за показатель качества данного сварного соединения.

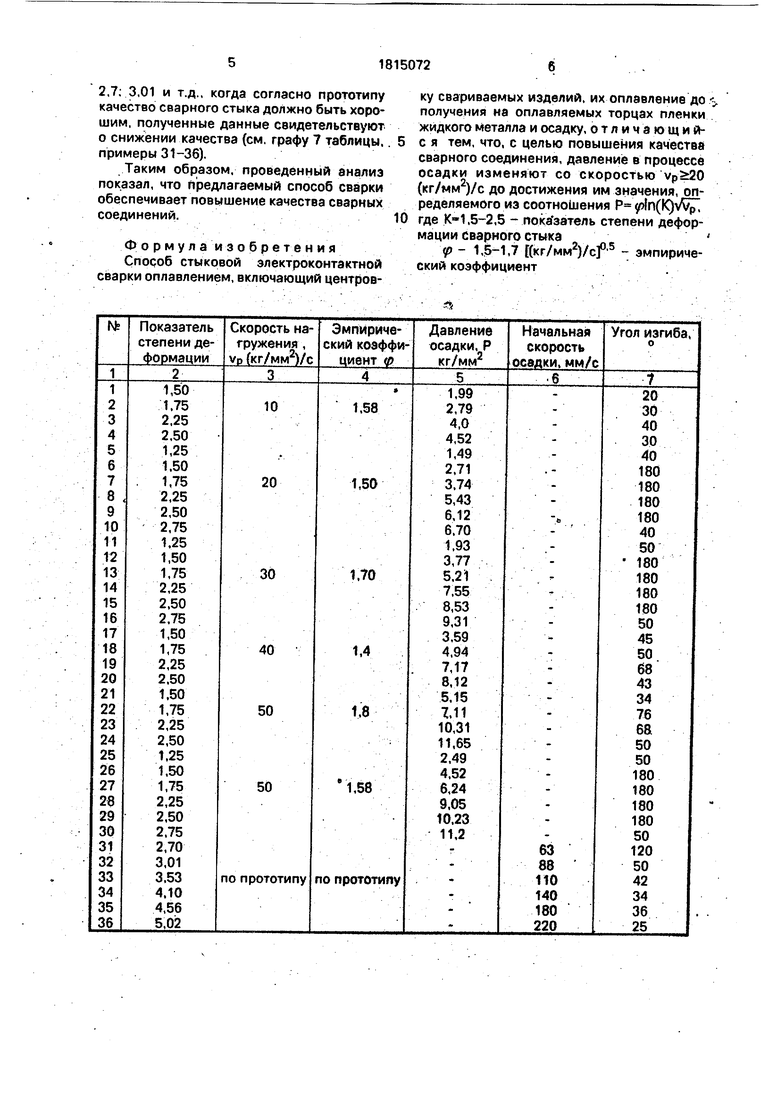

Исходные параметры осадки и данные замеров приведены в таблице. Анализ приведенных данных (см. табл.), показал, что максимальная пластичность сварных стыков соответствующая среднему углу изгиба 180° имеет место во всех случаях проведения процесса осадки в соответствии с предлагаемым способом (см. примеры 6-9,

12-15, 26-29 в таблице), а именно: когда скорость нагружения больше либо равна 20 (кг/мм2)/с, задаваемый показатель к степени деформации стыка имеет значения в интервале 1,5-2,5, соответствующем требованиям предлагаемого способа, а задаваемый эмпирический коэффициент улежит в интервале 1,5-1,7.

В случае малой скорости нагружения, равной 10 (кг/мм2)/с, значение которой находится за пределами, рекомендуемыми предлагаемым способом, (примеры 1-4) пластичность стыков, характеризуется значениями угла изгиба 20-40°. Этот эффект понижения качества связан с малой скоростью деформации центра стыка, которая не обеспечивает удаление из стыка жидких окислов до момента начала их кристаллизации, Окислы остаются в стыке и ослабляют металлическую связь в сварном соединении, что приводит к уменьшению пластичности.

Если задаваемый показатель к степени деформации стыка не соответствует рекомендуемому в предлагаемом способе пределу, происходит неполный вынос окислов за пределы рабочего сечения сварного стыка, образующегося после снятия грата, и пластичность стыка остается на невысоком уровне, соответствующем углу изгиба 4050° (примеры 5, 11, 25). Увеличение степени деформации сварного стыка за указанные пределы хотя и приводит к полному удалению из рабочего сечения сварного стыка окислов, сопровождается значительным

расходованием запаса пластичности металла сварного шва, в результате которого конечная пластичность сварного соединения также остается на низком уровне, 40-50° (примеры 10, 16,30),

в случае, когда значение эмпирического коэффициента уберется за пределами, рекомендованными предлагаемым способом, (примеры № 17-24) качество сварного стыка также не обеспечивается, в связи с тем, что

вычисляемые значения давления осадки, при которых следует прекратить осадку, в одном случае занижены, а в другом завышены.

Анализ полученных данных также показывает, что предлагаемый способ более точно определяет параметры процесса осадки, которые обеспечивают получение качественного сварного соединения. Так. в способе по прототипу при показателе степени деформации стыка больше 2.5. например

2.7; 3,01 и т.д., когда согласно прототипу качество сварного стыка должно быть хорошим, полученные данные свидетельствуют о снижении качества (см. графу 7 таблицы, примеры 31-36).

Таким образом, проведенный анализ показал, что предлагаемый способ сварки обеспечивает повышение качества сварных соединений.

Ф о р м у л а и з о б р е т е н и я Способ стыковой электроконтактной сварки оплавлением, включающий центров

ку свариваемых изделий, их оплавление до получения на оплавляемых торцах пленки жидкого металла и осадку, отличающий- с я тем, что, с целью повышения качества сварного соединения, давление в процессе осадки изменяют со скоростью (кг/мм2)/с до достижения им значения, определяемого из соотношения (К)А/ где К-1,5-2,5 - показатель степени деформации сварного стыка р - 1..&-1.7 Ккг/мм2) - эмпирический коэффициент

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПОЛОС | 2008 |

|

RU2377106C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2743440C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2019 |

|

RU2725821C1 |

| Способ оптимизации режимов контактной сварки рельсов | 2022 |

|

RU2792955C1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| Способ стыковой сварки | 1975 |

|

SU650753A1 |

| Способ контактной стыковой сварки рельсов | 2016 |

|

RU2641586C1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ | 1991 |

|

RU2012462C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2756553C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

Использование: при стыковой электроконтактной сварке металлов оплавлением, Сущность изобретения: способ стыковой электроконтактной сварки оплавлением включает операции центровки свариваемых изделий, их рплавление до получения на оплавляемых торцах пленки жидкого металла и осадку. Давление в процессе осадки изменяют со скоростью Vp 20 (кг/мм )/с до достижения им значения, полученного расчетным путем из определенного соотношения. 1 табл.

| Лившиц B.C., Литвинчук М.Д | |||

| Прессовые методы сварки магистральных и промысловых трубопроводов | |||

| - М.: Недра, 1970, с | |||

| Солесос | 1922 |

|

SU29A1 |

| Гельман А.С | |||

| Основы сварки давлением. | |||

| М.: Машиностроение | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | |||

Авторы

Даты

1993-05-15—Публикация

1990-11-12—Подача