Изобретение относится к прессовым методам сварки, в частности к стыковой контактной сварке тонкостенных труб в том числе и с применением внутритрубных зажимных устройств.

Известен способ контактной стыковой сварки труб включающий центрирование, зажим, оплавление торцов, экспандирование торцов силовым внутренним радиальным воздействием на них на величину изменения диаметра трубы при нагреве ее до технологической температуры сварки и осадку [1] . Известный способ не обеспечивает возможности избежать недопустимого формоизменения торцов свариваемых труб вследствие потери кольцевой устойчивости стенки трубы при использовании внутритрубных зажимных устройств, применение которых наиболее целесообразно при сварке труб большого диаметра.

Наиболее близким техническим решением к предлагаемому является способ стыковой электроконтактной сварки оплавлением, включающий центровку свариваемых труб; зажим с обеспечением необходимого вылета изделия перед сваркой, равного 1.5-2.0 припуска на определение; оплавление, осуществляемое до момента достижения на торцах температуры плавления и значений градиента температурного поля от -125 до -45оС/мм; и осадку [2] .

Основным недостатком известного способа является отсутствие требований к свободному вылету перед осадкой. При сварке известным способом тонкостенных труб с применением внутритрубных зажимных устройств это приводит к потере окружной устойчивости торцов труб, что характеризуется чрезмерным уменьшением диаметра торцов свариваемых труб, вызывающим изменение формы торцов труб от круговой к волнообразной. Совпадение выпуклых участков одной трубы с вогнутыми участками другой приводит к образованию местных смещений типа "губ", что уменьшает живое сечение сварного стыка и приводит к падению его прочности, а также затрудняет снятие грата без повреждения тела трубы.

Существенным недостатком известного способа является также ограничение минимального значения градиента температурного поля, что при прессовой сварке тонкостенных труб приводит, в результате возникновения значительных температурных деформаций, к внецентровому воздействию на стык усилия осадки и выпучиванию сварного стыка во внешнюю сторону, соизмеримому по величине с толщиной стенки свариваемых труб, которое является недопустимым отклонением формы стыка, снижает прочность сварного соединения, затрудняет снятие наружного и внутреннего грата.

Таким образом, известный способ не обеспечивает условий для получения равнопрочного сварного соединения.

Целью изобретения является повышение качества сварных соединений тонкостенных труб путем регулирования вылета изделия перед осадкой и градиента температурного поля.

Поставленная цель достигается тем, что в известном способе стыковой контактной сварки труб, включающем центровку, зажим труб, разогрев торцов труб и осадку, осадку осуществляют при свободном вылете трубы.

≅ V≅ 1.65

≅ V≅ 1.65 , (1) где V - свободный вылет перед осадкой, мм

, (1) где V - свободный вылет перед осадкой, мм

а - радиус трубы, мм

h - толщина стенки трубы, мм

Δ- величина осадки, мм, и градиенте температурного поля

k ≅ -2.2

(2) где k - градиент температурного поля перед осадкой, оС/мм

(2) где k - градиент температурного поля перед осадкой, оС/мм

То - температура торца трубы перед осадкой, оС

α- коэффициент температурного расширения, 1/оС

Свободный вылет трубы (не ограниченный какого-либо рода ограничителями формоизменения при сварке бандажами и т. п. ) перед осадкой представляет собой расстояние от центра стыка до ближайшей кромки зажимных губок на момент начала осадки. Его максимально допустимая величина определяется условием предотвращения потери окружной устойчивости торцов стыкуемых труб, а минимальная - условием достижения при сварке заданной величины осадки.

Градиент температурного поля представляет собой величину, на которую убывает температура при увеличении расстояния от центра стыка на один миллиметр. Чем больше абсолютная величина температурного градиента, тем более крутым является температурное поле, тем меньше зона нагрева свариваемых изделий. Чем меньше абсолютная величина температурного градиента, тем более пологим является температурное поле и тем шире зона нагрева свариваемых изделий.

В процессе экспериментальных исследований было установлено, что предложенный способ сварки давлением обеспечивает высокое качество стыковых соединений тонкостенных труб в том числе и в случае применения внутритрубных зажимных устройств.

Сопоставительный анализ предлагаемого технического решения с прототипом показывает, что предлагаемый способ отличается от известного всей совокупностью отличительных признаков. Таким образом, предлагаемый способ соответствует критерию изобретения "новизна".

Признаки, отличающие предлагаемый способ от прототипа, не были выявлены в других технических решениях в исследуемой области техники, на основании чего сделан вывод о соответствии предлагаемого способа критерию "существенные отличия".

Способ осуществляют следующим образом: свариваемые трубы центрируют и зажимают на расстоянии от торцов, обеспечивающем требуемый свободный вылет в соответствии с соотношением (1); торцы труб нагревают до момента достижения на них температуры близкой, либо равной температуре плавления и требуемого в соответствии с соотношением (2) градиента температурного поля, после чего осуществляют осадку.

Проводились экспериментальные исследования процесса стыковой контактной сварки оплавлением труб. Были взяты 32 патрубка труб диаметром 325 мм с толщиной стенки 4 мм из горячекатанной трубной стали класса прочности К-50 и термически упрочненной трубной стали класса прочности К-70. После центровки свариваемых патрубков их зажимали при помощи внутренних зажимных устройств клинового типа с обеспечением свободного вылета изделия в соответствии с соотношением (1). Патрубки сваривали попарно на сварочной машине электроконтактной сварки марки К-584М.

Режим сварки задавали следующими параметрами:

Первичное напряжение сварочного трансформатора, В 380

Программируемая скорость оплавления, мм/с 0.20-0.24

Время оплавления на программируемой скорости, с 80-130

Припуск на оплавление, мм 18-50

Время форсировки, с 8-12

Конечная скорость форсировки, мм/с 0.9-1.2

Величина осадки, мм 3-5.

При этом на свариваемых поверхностях формировалась пленка жидкого металла. Создание требуемого температурного градиента в соответствии с соотношением (2) осуществлялось путем варьирования параметров скорости и времени оплавления в заданных пределах. Величина вылета изделия перед осадкой V для сварки по прототипу определялась как разность вылета перед началом сварки и половины припуска на оплавление, который в этом случае составлял 45-50 мм.

В результате сварки было получено 16 сварных стыков. Из каждого стыка вырезали макрошлифы для замера величин максимальных относительных смещений кромок и выпучиваний. В случае, когда какая либо из этих величин превышала 25% от толщины стенки трубы, качество сварки считалось неудовлетворительным.

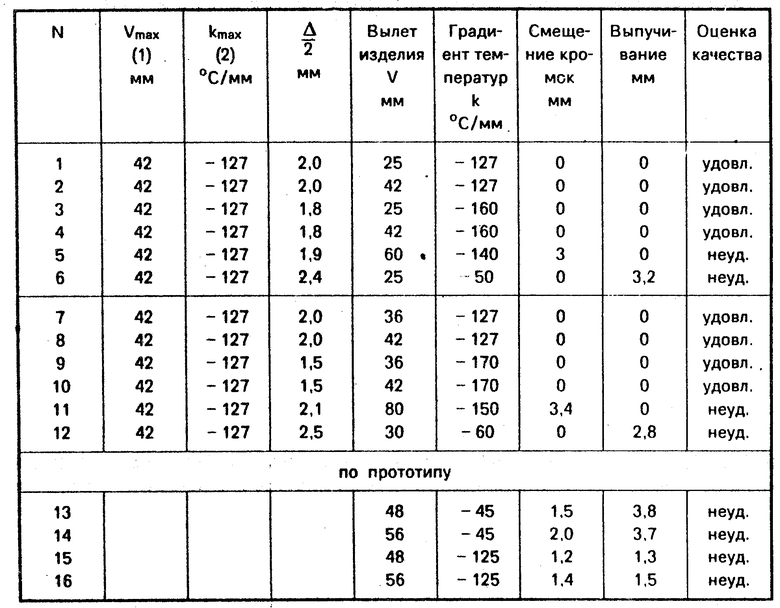

Исходные параметры сварки и данные замеров приведены в таблице. В первой колонке указывается номер примера. Во второй и третьей колонках приводятся максимально допустимые в соответствии с соотношениями (1) и (2) предлагаемого способа значения свободного вылета изделия перед осадкой и градиента температурного поля, а в пятой и шестой колонках - реальные значения этих параметров при сварке. В четвертой колонке даются значения половины величины осадки при сварке. В колонках 7-8 приводятся величины замеренных после сварки смещений кромок и выпучиваний, а в девятой колонке - оценка качества сварки.

Анализ приведенных данных показал, что во всех случаях, когда свободный вылет трубы перед осадкой V определяли из соотношения (1), а градиент температурного поля k из соотношения (2), то есть в соответствии с предлагаемым способом (см. примеры 1-4 и 7-10 в таблице) качество получаемого сварного соединения получалось удовлетворительным, то есть без смещений кромок и выпучиваний.

В случае выбора величины свободного вылета V, находящейся за пределами, рекомендуемыми предлагаемым способом (см. примеры 5 и 11 таблицы), при внутреннем зажатии тонкостенной трубы происходил загиб свободного конца стенки трубы вовнутрь и потеря ее окружной устойчивости, сопровождаемая переходом от круглой формы трубы к волнообразной. Амплитуда образовавшейся волны увеличивается при нагреве в процессе оплавления. Совпадение выпуклостей и впадин на торцах свариваемых труб приводит к образованию недопустимых местных смещений кромок и неудовлетворительному качеству сварки.

В случае получения в процессе оплавления очень пологого температурного поля, при котором градиент k температурного поля находится за пределами соотношения (2) - примеры 6 и 12, возникают значительные температурные деформации, сопровождаемые смещениями разогретой части сварного соединения, соизмеримыми с толщиной стенки основного металла. Последующее приложение давления осадки приводит к дополнительному выпучиванию сварного стыка во внешнюю сторону, что снижает прочность сварного соединения и делает его качество неудовлетворительным.

Анализ полученных данных также показывает, что предлагаемый способ более точно определяет параметры процесса сварки, которые обеспечивают получение качественного сварного соединения тонкостенных труб при использовании внутренних зажимных устройств. Так, во всех примерах сварки по прототипу (см. примеры 13-16 таблицы), полученные данные свидетельствуют о значительном снижении качества, связанном как с недопустимыми местными смещениями кромок, так и с недопустимыми выпучиваниями сварного соединения.

Таким образом, проведенный анализ показал, что предлагаемый способ сварки обеспечивает повышение качества сварных соединений тонкостенных труб при использовании внутренних зажимных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА СКВОЗНЫХ ДЕФЕКТОВ | 1992 |

|

RU2041041C1 |

| Трубоукладочная баржа с трубосварочным комплексом | 1984 |

|

SU1327403A1 |

| Способ контактной стыковой сварки оплавлением разнотолщинных деталей | 1983 |

|

SU1094697A1 |

| Способ стыковой электроконтактной сварки оплавлением | 1990 |

|

SU1815072A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Способ сварки труб из термопластов встык | 1975 |

|

SU573363A1 |

| Нагреватель для стыковой контактной сварки труб из термопластов | 1978 |

|

SU753663A1 |

| Нагреватель для стыковой контактной сварки труб из термопластов | 1978 |

|

SU763121A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Устройство для стыковой контактной сварки труб из термопластов | 1990 |

|

SU1742092A1 |

Использование: при стыковой прессовой сварке труб, включающей нагрев и последующую осадку, вне зависимости от типа источника нагрева. Сущность изобретения: свариваемые трубы зажимают со свободным вылетом, центрируют и разогревают их торцы до температуры близкой, либо равной температуре плавления. После достижения свободным вылетом трубы и градиентом температурного поля определенных значений осуществляют осадку. Способ обеспечивает качественное сварное соединение тонкостенных труб.

СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ, включающий зажатие труб со свободным вылетом, центровку труб, разогрев торцов труб до достижения на них температуры близкой либо равной температуре плавления и определенных значений градиента температурного поля и последующую осадку, отличающийся тем, что, с целью повышения качества сварных соединений тонкостенных труб, осадку осуществляют при достижении свободным вылетом трубы и градиентом температурного поля следующих значений

d/2 ≅ V ≅ 1.65 ,

,

где V - свободный вылет трубы перед осадкой, мм;

a - радиус трубы, мм;

h - толщина стенки трубы, мм;

Δ - величина осадки, мм,

k ≅ -2.2 To/h  ,

,

где K - градиент температурного поля перед осадкой, град/мм;

T0 - температура торца трубы перед осадкой, oС;

α - коэффициент температурного расширения, oС-1.

Авторы

Даты

1994-05-15—Публикация

1991-09-12—Подача