Изобретение относится к устройствам для сушки сыпучих термоустойчивых материалов, например, зерновых и бобовых культур, и может быть использовано в прямоточных сушилках конвейерного типа с активной вентиляцией.

Прямоточные сушилки, обладая такими преимуществами, как простота конструкции, удобство эксплуатации, возможность изготовления из доступных материалов, одновременно обеспечивают более щадящие режимы сушки и позволяют снизить высокую влажность семян до кондиционной за один проход. В таких установках необходимо снизить сопротивление воздухораспределительной системы воздушному потоку, чтобы воздух свободно проходил через отверстия жалюзийного ложа и равномерно распределялся в зерновой насыпи без образования в нижних слоях застойных зон, ухудшающих качество сушки семян. Поэтому оптимизация параметров газораспределительного жалюзийного ложа является актуальной задачей. Для определения конструктивных параметров рабочих органов и режимов процесса сушки необходимо рассматривать всю аэродинамическую систему, формирующую воздушный поток в жалюзийном ложе.

Известно наклонное жалюзийное ложе замкнутого пластинчатого конвейера, описанное в сушилке согласно патенту GB №704996 с приоритетом от 26 июня 1951. Замкнутый пластинчатый конвейер перемещает осушаемый материал с удобной скоростью. В верхнюю рабочую часть конвейера подается вентилятором снизу подогретый воздух, проходящий сквозь осушаемый материал. Рабочая верхняя часть конвейера наклонена до уровня, на который доставляется высушенный материал, то есть конвейерная подача материала дополняется гравитационной. Для зерна, семян и подобных им материалов пластинки в рабочей части конвейера расположены внахлест, создавая поверхность, по которой возможно передвижение материала по конвейеру. Пластинки расположены в ряд, предпочтительно внахлест (рисунок 5 патента GB №704996) так, что завершающий край каждой пластинки перекрывается начальным краем последующей пластинки на небольшую величину, порядка 1/8 или 3/16 дюйма (зона нахлеста 3,175-4,76 мм). Завершающий край каждой пластинки снабжен выступами, на которые опирается соответствующий начальный край последующей пластинки, чтобы образовать зазоры, то есть узкие щели непосредственно в слое рабочей части транспортера, которые направлены в сторону потока воздуха от вентилятора. Пластинки выполнены в виде наклонно расположенных широких полок уголковых элементов, имеющих ширину в направлении перемещения около 3 или 4 дюймов (76,2-101,6 мм), так что поперечные щели соответственно распределены по длине транспортера под его рабочей частью. Высота щелей (зазоров) зависит от высоты выступов на пластинках, как наглядно изображено на рисунке 5. Узкие полки уголковых элементов имеют ширину примерно в два раза меньшую, чем широкие полки и направлены вертикально вниз, образуя прямой угол с широкими полками.

Недостатком вышеописанного жалюзийного ложа является высокое аэродинамическое сопротивление в зоне расположения узких полок уголковых элементов, что приводит к увеличению тепловых потерь, а, следовательно, к повышению энергозатрат на сушку и ухудшению ее качества. Низкие аэродинамические свойства жалюзийного ложа обусловлены следующим. Угол между полками уголковых элементов выполнен прямым, часть воздушного потока в зоне узких полок направлена также под прямым углом к узкой полке, при этом создается большое аэродинамическое сопротивление.

Аэродинамического сопротивление зависит от плотности воздуха, скорости движения воздуха, площади наибольшего поперечного сечения (лобовая площадь), коэффициента лобового сопротивления воздуха (коэффициент обтекаемости). Меняя поперечное сечение можно менять угол падения воздушного потока на узкую полку. Чем с большим углом воздушный поток направлен на узкую полку, тем меньшее аэродинамическое сопротивления он встречает. Однако слишком большие значения угла падения воздушного потока приводят к усложнению изготовления уголкового элемента. Таким образом, расположение нижней полки вертикально под прямым углом к широкой полке затрудняет прохождение потока воздуха и повышает аэродинамическое сопротивление жалюзийного ложа. Аэродинамические свойства жалюзийного ложа недостаточно оптимальны, при движении воздушного потока происходит отражение от полок жалюзийного ложа, создаются завихрения, что осложняет направление потока воздуха в узкие каналы, образованные зазорами между первыми полками уголковых элементов жалюзийного ложа, в результате качество сушки сыпучих материалов ухудшается.

Кроме того, перекрытие (нахлест) уголковых элементов составляет всего 1/8 или 3/16 дюйма (зона нахлеста 3,175-4,76 мм), то есть имеет достаточно малую величину, что может вызвать ухудшение качества сушки из-за просыпания сельскохозяйственного материала под рабочую часть. К тому же, отсутствие конструктивных элементов, обеспечивающих установку уголковых элементов с равным шагом и зазором, снижает стабильность конструктивных параметров, определяющих аэродинамические характеристики жалюзийного ложа.

Известно также наклонное жалюзийное ложе согласно патента на полезную модель RU №182685 с приоритетом от 24 октября 2017, выбранное в качестве ближайшего аналога. Жалюзийное ложе для сушки сыпучих материалов содержит серию закрепленных друг относительно друга одинаковых уголковых элементов, первые полки которых расположены параллельно внахлест с перекрытием и с зазором между полками, образуя рабочую поверхность наклонного ложа, а вторые полки направлены вниз от первых. Ложе содержит наклонно расположенные продольные элементы в виде прогонов снабженные металлическими полосами с равномерно расположенными прорезями, в которых враспор закреплены вторые полки уголковых элементов. Полосы крепятся к боковым сторонам каждого из прогонов, при этом прорези полос выполнены под прямым углом к верхней кромке прогонов. На первых полках в зоне перекрытия (нахлеста) выполнены выступы для обеспечения заданного зазора между первыми полками. Угол между полками уголковых элементов выполнен превышающим прямой на величину, зависящую от ширины первых полок и от высоты выступа, т.е. высоты зазора между первыми полками.

Данное жалюзийное ложе отличается большей стабильностью параметров каналов для прохождения воздушного потока за счет закрепления нижних полок уголковых элементов враспор в специальных полосах с прорезями, а также большей надежностью работы и простотой конструкции. Однако ложе обладает таким же недостатком, что и вышеописанное, а именно высоким аэродинамическим сопротивлением в зоне вторых полок, что приводит к увеличению тепловых потерь и повышению энергозатрат на сушку и ухудшению ее качества. Низкие аэродинамические свойства жалюзийного ложа обусловлены следующим. Прорези полос выполнены под прямым углом к верхней поверхности прогонов, часть воздушного потока в зоне вторых полок направлена под прямым углом, при этом создается большое аэродинамическое сопротивление. Аэродинамическое сопротивление зависит от величины угла падения воздушного потока, большие углы падения уменьшают аэродинамическое сопротивление. Таким образом, расположение нижних полок под прямым углом к кромке металлических полос затрудняет прохождение потока воздуха и повышает аэродинамическое сопротивление жалюзийного ложа. Кроме того, не определен оптимальный размер величины нахлеста, который бы с одной стороны обеспечил минимальное аэродинамическое сопротивление воздушному потоку, а с другой стороны обеспечил бы гарантированное непросыпание продукта под жалюзийное ложе.

Изобретение направлено на решение задачи снижения тепловых потерь при одновременном улучшении качества сушки за счет повышения аэродинамических свойств жалюзийного ложа и снижения его аэродинамического сопротивления путем увеличения угла между полками уголкового элемента и перенаправления воздушного потока в зоны сушки.

Сущность изобретения заключается в том, что в жалюзийном ложе для сушки сыпучих материалов, содержащем группу закрепленных друг относительно друга одинаковых уголковых элементов, первые полки которых расположены параллельно внахлест и с зазором t по высоте, образуя рабочую поверхность наклонного ложа, а вторые полки направлены вниз от первых, при этом жалюзийное ложе содержит наклонно расположенные продольные элементы в виде прогонов, снабженных металлическими полосами с равномерно расположенными прорезями, в которых враспор закреплены вторые полки уголковых элементов, а на первых полках в зоне нахлеста выполнены выступы для обеспечения заданной высоты зазора между соседними первыми полками, предлагается прорези в металлических полосах выполнить по ходу движения сыпучего материала под углом к кромке металлических полос равным 53°-89°, а угол между полками выполнить равным 94°-130°.

Расстояние по горизонтали между вторыми полками может составлять 70-90 мм.

Выступы на первых полках уголковых элементов могут быть расположены в ряд с шагом Т поперек движения сыпучего материала в шахматном порядке со сдвигом в смежных уголковых элементах на величину Т/2.

Величина b нахлеста первых полок уголковых элементов может быть выбрана, исходя из соотношения b=k⋅t/tg(ϕ+β), где ϕ - угол естественного откоса сыпучего материала в движении, β - угол наклона первой полки относительно горизонтальной плоскости, k - коэффициент запаса от просыпания, равный 1,4-2.

Ширина первых полок уголковых элементов может составлять 100-140 мм, ширина вторых полок уголковых элементов может составлять 24-28 мм, а зазор между первыми полками по высоте может составлять от 2 до 6 мм.

Выполнение прорезей в металлических полосах по ходу движения сыпучего материала под углом к кромке металлических полос равным 53°-89° позволяет уменьшить площадь нижних полок, препятствующую свободному прохождению потока воздуха из нижней части жалюзийного ложа в верхнюю, а выполнение угла между полками равным 94°-130° позволяет существенно уменьшить аэродинамическое сопротивление в нижней части ложа.

Выполнение прорезей в металлических полосах под углом, величина которого лежит в пределах 53°-89°, приведет к уменьшению аэродинамического сопротивления вторых, т.е. нижних, полок уголковых элементов.

Кроме того, выполнение прорезей в металлической полосе под углом 53°-89° приведет к уменьшению площади той части металлической полосы, в которой находятся прорези, а, следовательно, к уменьшению той площади вторых полок, которая активно участвует во взаимодействии с потоками воздуха, а также позволит обеспечить больший по сравнению с ближайшим аналогом угол между полками уголкового элемента, что улучшает обтекаемость нижних полок уголковых элементов потоками воздуха. В таблице приведены расчеты аэродинамического сопротивления. Угол больше, чем 89° градусов ухудшает аэродинамические свойства ложа, а угол меньше чем 53° градусов приводит к усложнению изготовления и уменьшению прочности металлических пластин. Значение аэродинамического сопротивления Fx при прочих равных условиях таких, как коэффициент обтекаемости Сх, плотность Р и скорость V движения воздуха, прямо пропорционально половине площади FMID поперечного сечения лобовой поверхности нижней полки уголкового элемента, при этом коэффициент обтекаемости Сх, плотность Р и скорость V движения воздуха в нашем изделии не меняются, так как характеристики вентилятора и воздуха неизменны. Расчеты показали, что при неизменных размерах второй полки уголкового элемента аэродинамическое сопротивление заметно изменяется в меньшую сторону, начиная со значения угла наклона нижней полки 73°, однако уменьшение угла наклона менее 53° градусов приведет к усложнению сборки жалюзийного ложа и к уменьшению его прочности и надежности.

Так, например, при выполнении прорезей в металлической полосе под углом равным 73°, угол между полками уголкового элемента составляет 110°. Площадь поперечного сечения лобовой поверхности второй полки уголкового элемента составляет: FMID=2350 мм × 23,29 мм = 27366 мм2, где 2 350 мм - длина второй полки уголкового элемента, а 23,29 мм - ширина проекции второй полки на вертикальную плоскость. При этом аэродинамическое сопротивление составляет:

Fx=Cx⋅P⋅V2⋅(FMID/2), где, условно принимаем, что X=CX⋅P⋅V2, а следовательно Fx=(FMID/2) ⋅X=27366⋅X

(https://students-library.com/library/read/5359-aerodinamiceskoe-soprotivlenie, http://www.f-mx.ru/transport/aerodinamicheskoe soprotivlenie.html).

В то же время для уголкового элемента с углом между полками 90° площадь поперечного сечения лобовой поверхности второй полки уголкового элемента составляет: FMID=2350 мм × 24,85 мм = 291999 мм2, где 2350 мм - ширина второй полки уголкового элемента, а 24,85 мм - ширина проекции второй полки на вертикальную плоскость. При этом аэродинамическое сопротивление составляет:

Fx=Cx⋅P⋅V2⋅(FMID/2), где, условно принимаем, что X=CX⋅P⋅V2, а следовательно Fx=(FMID/2)⋅X=29199⋅X.

Необходимо учесть, что значение получено для одного уголкового элемента, а на одном метре расположено десять уголковых элементов. Таким образом, выбор значения угла наклона прорезей из диапазона 53°-89° позволяет получить жалюзийное ложе со значительно меньшим аэродинамическим сопротивлением вторых полок.

Выполнение расстояния между вторыми полками в пределах 70-90 мм позволяет оптимизировать соотношение таких параметров жалюзийного ложа как величина нахлеста и количество уголковых элементов, при сокращении которого происходит увеличение давления воздушных масс в системе, увеличение скорости прохождения воздушных масс в зоне сушки и улучшение аэродинамики.

Выполнение расстояния между первыми полками по высоте от 2 до 6 мм определяется размером сыпучих термоустойчивых материалов.

Выполнение ширины первых полок уголковых элементов в пределах от 100-140 мм позволяет обеспечить оптимальные размеры зон просушки жалюзийного ложа и достаточную нагрузочную способность.

Выполнение ширины вторых полок уголковых элементов в пределах от 24-28 мм позволяет получить достаточную прочность и обеспечить необходимую стойкость к изгибу уголкового элемента.

Выполнение выступов на первых полках уголковых элементов в ряд с шагом Т поперек движения сыпучего материала в шахматном порядке со сдвигом в смежных уголковых элементах на величину Т/2 позволяет устранить не продуваемые зоны, что положительно сказывается на сушке сыпучих термоустойчивых материалов за счет равномерно распределения воздушных потоков.

Выполнение прогонов из металлического профиля, представляющего собой трубу преимущественно прямоугольного сечения обеспечивает высокую технологичность сборки и снижает металлоемкость.

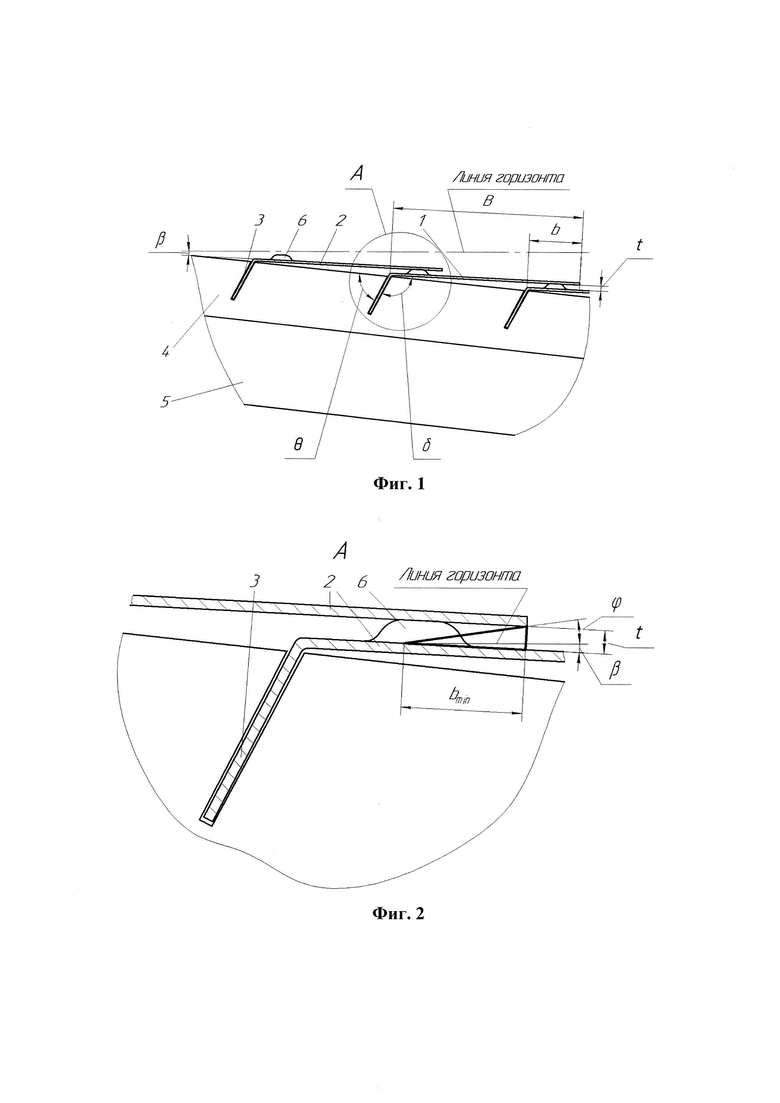

Выполнение нахлеста b первых полок уголковых элементов, исходя из соотношения b=k⋅t/tg(ϕ+β), где ϕ - угол естественного откоса сыпучего материала в движении, β - угол наклона первой полки относительно горизонтальной плоскости, k -коэффициент запаса от просыпания, равный 1,4-2, исключает просыпь.

Поскольку изобретение направлено на улучшение аэродинамики за счет уменьшения проекции нижних полок и увеличения расстояния между узкими полками, то необходимо обеспечить величину зоны нахлеста, достаточную для предотвращения просыпа осушаемого материала. Расчеты подтверждают, что качество сушки будет обеспечено за счет выбора оптимального расстояния зоны нахлеста:

b=k⋅bMIN, где k - коэффициент запаса от просыпания равен 1, 4…2;

bmin - минимальный нахлест, bmin=t/tg(ϕ+β);

t - зазор, принимаем равным 3 мм;

ϕ - угол естественного откоса сыпучего материала в движении;

β - угол наклона первой полки относительно горизонтальной плоскости принимаем равным 3;

ϕ=0,35⋅ϕ0, где ϕ0 - угол естественного откоса сыпучего материала в покое (согласно НТП 16-93 для гороха составляет 22°, а для гречихи составляет 31°);

ϕ=0,35⋅22°=7,7° для гороха; ϕ=0,35⋅31°=10,9° для гречихи;

bmin=3/tg(7,7°+3°)=15,87 мм, bmin=3/tg(10,9°+3°)=12,12 мм;

наибольшее значение у гороха, далее считаем для него

b=1,4⋅15,87=22,22 мм

b=2,0⋅15,87=31,7 мм.

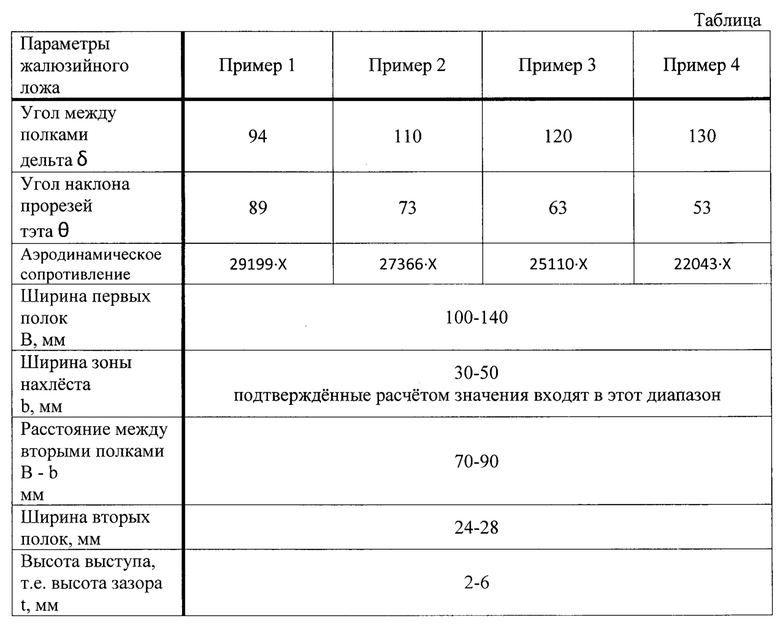

На фигуре 1 приведен фрагмент жалюзийного ложа для сушки сыпучих материалов, продольное сечение, где:

1 - уголковый элемент;

2 - первая полка уголкового элемента;

3 - вторая полка уголкового элемента;

4 - полоса с прорезями;

5 - прогон;

6 - выступ.

На фигуре 2 приведен вид А на фигуре 1, где показано:

δ дельта - угол между полками уголкового элемента;

θ тэта - угол наклона прорезей металлической полосы;

b - ширина зоны нахлеста;

β - угол наклона первой полки относительно горизонтальной плоскости;

ϕ - угол естественного откоса сыпучего материала в движении

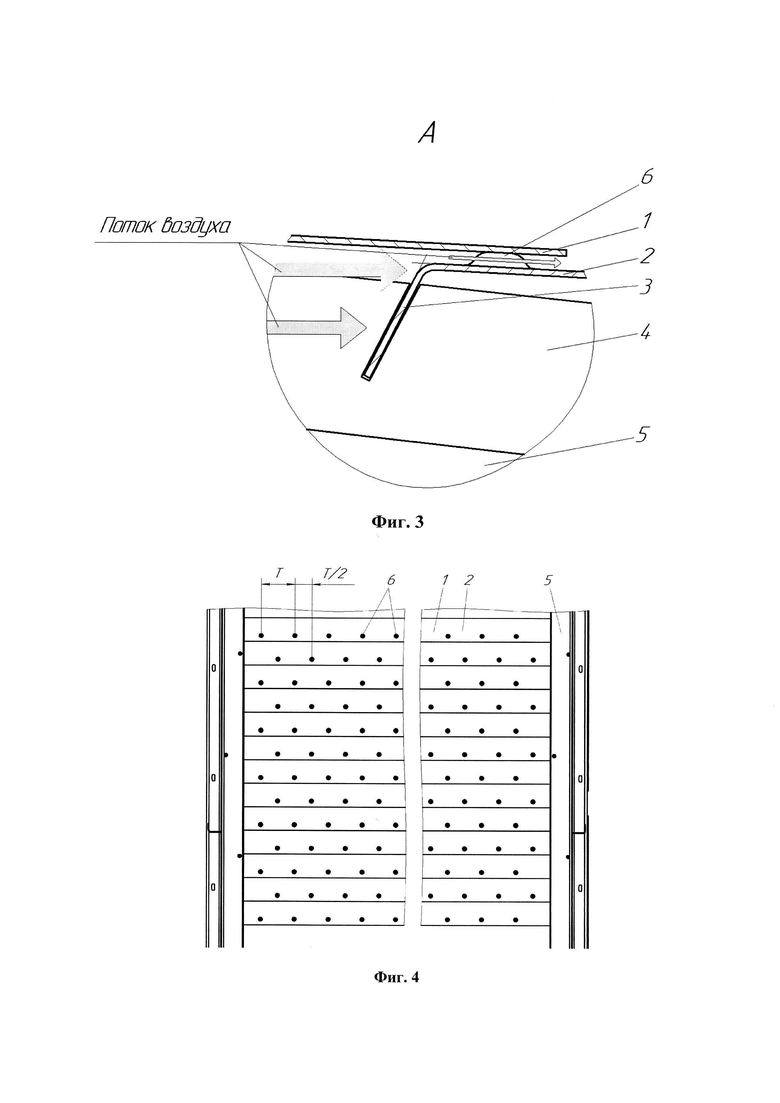

На фигуре 3 приведен вид А на фигуре 1, где показано направление потока воздуха.

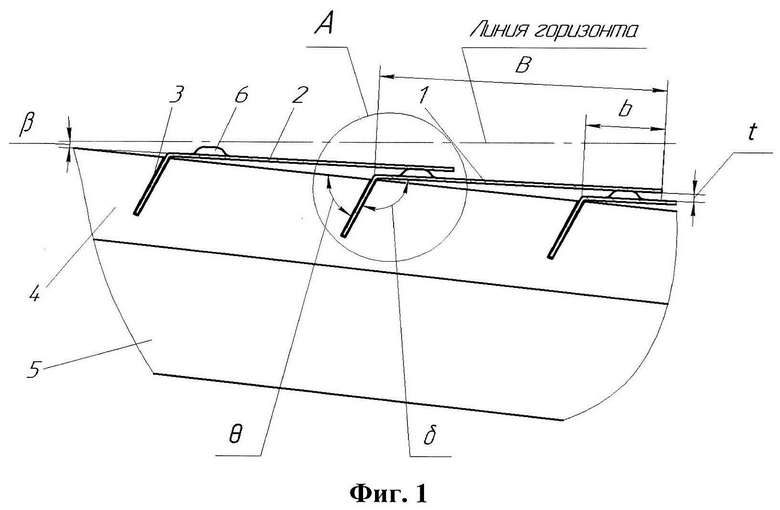

На фигуре 4 приведено жалюзийное ложе, вид сверху.

Жалюзийное ложе (фигуры 1, 2) предназначено для использования в сушилках прямоточного конвейерного типа и содержит серию одинаковых уголковых элементов 1, закрепленных в прорезях полос 4 на прогонах 5. Первые полки 2 уголковых элементов расположены параллельно внахлест и с зазором t по высоте. В каждом уголковом элементе 1 первая полка 2 по ширине больше второй полки 3, угол δ между полками 2,3 равен 94°-130°. Уголковые элементы 1 установлены в равномерно расположенные прорези металлических полос 4 под углом θ и опираются на прогоны 5. Вдоль каждой первой полки 2 выполнен ряд выступов 6 с регулярным шагом Т (Фиг. 4). Выступы 6 расположены в зоне нахлеста смежных уголковых элементов 1 и предназначены для опирания первой полки 2 смежного уголкового элемента 1, что обеспечивает фиксацию заданной величины зазора t между расположенными внахлест первыми полками 2 независимо от веса материала. При установке уголковых элементов 1 враспор в прорези полосы 4 в результате упругой деформации вторые полки 3 надежно фиксируются в соответствующих прорезях металлической полосы 4.

Высота зазора t (высота выступа 6 уголкового элемента) и расстояние Т между выступами 6 (Фиг. 1, 2) рассчитываются с учетом зависимости от производительности вентиляторов горячего и холодного потоков воздуха сушилки.

Выступы на первых полках 2 уголковых элементов 1 расположены в ряд с шагом Т поперек движения сыпучего материала. За выступами 6 на уголковых элементах 1 образуются зоны, не продуваемые горячим и холодным потоками, что неблагоприятно влияет на качество сушки. Для устранения не продуваемых зон выступы 6 смежных уголковых элементов 1 смещены на величину Т/2, то есть, расположены в шахматном порядке, тогда на следующем уголковом элементе эта зона станет продуваемой. Фрагмент жалюзийного ложа со схемой расположения выступов представлен на (Фиг. 4).

Устройство работает следующим образом.

На жалюзийное ложе сверху поступает сыпучий материал для сушки. Слой просушиваемого сыпучего продукта перемещается, например, с помощью транспортера (на фигурах не показан) вниз по уклону жалюзийного ложа в сторону выгрузки. Из-под жалюзийного ложа снизу через зазор t между первыми полками 2 уголкового элемента 1 горячий поток воздуха (Фиг. 3) под напором проникает в сыпучий продукт (на фигурах не показан) и, проходя через зазоры между зернами, уносит излишек влаги, при этом сыпучий продукт в процессе движения перемешивается, в том числе и под действием напора горячего потока. Увеличение угла δ между полками уголкового элемента 1 за счет уменьшения угла θ между внешней стороной второй полки 3 и кромкой металлической полосы 4, приводит к улучшению аэродинамических свойств путем перенаправления воздушного потока в зоны сушки.

Таким образом, предлагаемое изобретение позволяет улучшить аэродинамические свойства жалюзийного ложа путем увеличения угла между полками уголкового элемента и уменьшения угла между второй полкой и кромкой металлической полосы, что приводит к уменьшению аэродинамического сопротивления и перенаправлению воздушного потока в зоны сушки, что в итоге способствует повышению качества сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ЗЕРНА | 1997 |

|

RU2117226C1 |

| Зерносушилка | 1986 |

|

SU1366827A1 |

| КРОВЛЯ | 2006 |

|

RU2321708C9 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2021 |

|

RU2784838C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| КОНСТРУКЦИЯ ОГРАЖДЕНИЯ С ТЕПЛОИЗОЛЯЦИЕЙ, АКТИВНЫМ УДАЛЕНИЕМ ВЛАГИ И ДЕКОРАТИВНОЙ ОТДЕЛКОЙ ФАСАДОВ (ВАРИАНТЫ), Z-ОБРАЗНЫЙ ПРОФИЛЬ, НАЩЕЛЬНАЯ ПЛАНКА, РЕЙКА (ВАРИАНТЫ) И ПРОФИЛИРОВАННАЯ МЕТАЛЛИЧЕСКАЯ ФАСАДНАЯ ПАНЕЛЬ (ВАРИАНТЫ) ДЛЯ НЕЕ | 2001 |

|

RU2229573C2 |

| ЗЕРНОСУШИЛКА | 2007 |

|

RU2345300C1 |

| Жалюзийное решето | 2019 |

|

RU2723720C1 |

| Гравитационный классификатор | 1979 |

|

SU787113A1 |

| ПОКРЫТИЕ, ПАНЕЛЬ ПОКРЫТИЯ И СИСТЕМА ПРОФИЛЕЙ ДЛЯ ИХ СБОРКИ | 1997 |

|

RU2109891C1 |

Изобретение относится к устройствам для сушки сыпучих термоустойчивых материалов, например зерновых и бобовых культур, и может быть использовано в прямоточных сушилках конвейерного типа с активной вентиляцией. Жалюзийное ложе для сушки сыпучих материалов содержит группу закрепленных друг относительно друга одинаковых уголковых элементов, первые полки которых расположены параллельно внахлест и с зазором t по высоте, образуя рабочую поверхность наклонного ложа, а вторые полки направлены вниз от первых, при этом жалюзийное ложе содержит наклонно расположенные продольные элементы в виде прогонов, снабженных металлическими полосами с равномерно расположенными прорезями, в которых враспор закреплены вторые полки уголковых элементов, а на первых полках в зоне нахлеста выполнены выступы для обеспечения заданной высоты зазора между соседними первыми полками, причем прорези в металлических полосах выполнены по ходу движения сыпучего материала под углом 53°-89° к кромке металлических полос, а угол между полками уголкового элемента выполнен равным 94°-130°. Изобретение должно снизить тепловые потери при одновременном улучшении качества сушки за счет повышения аэродинамических свойств жалюзийного ложа и снижения его аэродинамического сопротивления путем увеличения угла между полками уголкового элемента и перенаправления воздушного потока в зоны сушки. 5 з.п. ф-лы, 4 ил., 1 табл.

1. Жалюзийное ложе для сушки сыпучих материалов, содержащее группу закрепленных друг относительно друга одинаковых уголковых элементов, первые полки которых расположены параллельно внахлест и с зазором t по высоте, образуя рабочую поверхность наклонного ложа, а вторые полки направлены вниз от первых, при этом жалюзийное ложе содержит наклонно расположенные продольные элементы в виде прогонов, снабженных металлическими полосами с равномерно расположенными прорезями, в которых враспор закреплены вторые полки уголковых элементов, а на первых полках в зоне нахлеста выполнены выступы для обеспечения заданной высоты зазора между соседними первыми полками, отличающееся тем, что прорези в металлических полосах выполнены по ходу движения сыпучего материала под углом 53°-89° к кромке металлических полос, а угол между полками уголкового элемента выполнен равным 94°-130°.

2. Жалюзийное ложе для сушки сыпучих материалов по п. 1, отличающееся тем, что расстояние по горизонтали между вторыми полками составляет 70-90 мм.

3. Жалюзийное ложе для сушки сыпучих материалов по п. 1, отличающееся тем, что выступы на первых полках уголковых элементов расположены в ряд с шагом Т поперек движения сыпучего материала в шахматном порядке со сдвигом в смежных уголковых элементах на величину Т/2.

4. Жалюзийное ложе для сушки сыпучих материалов по п. 1, отличающееся тем, что величина нахлеста b первых полок уголковых элементов выбирается исходя из соотношения b=k⋅t/tg(ϕ+β), где ϕ - угол естественного откоса сыпучего материала в движении, β - угол наклона первой полки относительно горизонтальной плоскости, k - коэффициент запаса от просыпания, равный 1,4-2.

5. Жалюзийное ложе для сушки сыпучих материалов по п. 1, отличающееся тем, что прогоны выполнены из трубы преимущественно прямоугольного сечения.

6. Жалюзийное ложе для сушки сыпучих материалов по п. 1, отличающееся тем, что ширина первых полок уголкового элемента составляет 100-140 мм, ширина вторых полок уголкового элемента составляет 24-28 мм, а зазор t между первыми полками по высоте составляет от 2 до 6 мм.

| ВИБРОГРАНУЛЯТОР ДЛЯ ПЛАВА | 0 |

|

SU182685A1 |

| Способ внепечной обработки стали | 1978 |

|

SU704996A1 |

| US 2929152 A1, 22.03.1960 | |||

| US 3394463 A1, 30.07.1968 | |||

| УСТАНОВКА ДЛЯ РАЗГРУЗКИ НЕРАСЦЕПЛЕННЫХ СОСТАВОВ | 0 |

|

SU180130A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОКИСЛОЙ МЕДИ | 0 |

|

SU189403A1 |

| СЪЕМНИК ДЛЯ ТРУДНОДОСТУПНЫХ ДЕТАЛЕЙ С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ И НАРУЖНОЙ РЕЗЬБОЙ | 0 |

|

SU175007A1 |

Авторы

Даты

2023-12-05—Публикация

2020-01-20—Подача